Stampiamo Metalli Intelligenti: WAAM e AI Rivoluzionano le Leghe del Futuro!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona da matti: come stiamo rivoluzionando il modo in cui creiamo nuovi materiali metallici, unendo la potenza della stampa 3D avanzata con l’intelligenza artificiale. Sembra fantascienza, vero? Eppure, è proprio quello che stiamo facendo!

La Sfida: Trovare l’Ago nel Pagliaio Metallico

Immaginate di dover inventare una nuova lega metallica, magari super resistente al calore o incredibilmente leggera. Tradizionalmente, questo processo è lungo, costoso e si basa molto su tentativi ed errori. Ci sono infinite combinazioni possibili di elementi chimici, e testarle tutte è praticamente impossibile. Qui entra in gioco l’intelligenza artificiale (AI) e l’apprendimento automatico (ML), strumenti potentissimi capaci di analizzare dati e fare previsioni. Ma c’è un problema: per funzionare bene, l’AI ha bisogno di tanti dati di alta qualità, e nel campo della scienza dei materiali, questi dati scarseggiano o sono disomogenei. È come chiedere a un supercomputer di prevedere il tempo senza dargli abbastanza dati meteo affidabili!

La Soluzione High-Tech: WAAM, il Fabbro Digitale

Ed ecco che entra in scena la nostra arma segreta: la Wire Arc Additive Manufacturing (WAAM). Pensatela come una stampante 3D super potente che, invece di plastica, usa un filo metallico e un arco elettrico (simile a quello della saldatura) per costruire oggetti metallici strato su strato. Quali sono i vantaggi?

- Costo-efficacia: Usa filo metallico, molto più economico della polvere usata in altre tecniche di stampa 3D metallica.

- Velocità: Ha tassi di deposizione molto alti, perfetti per costruire componenti anche di grandi dimensioni rapidamente.

- Efficienza: Spreca pochissimo materiale (quasi il 100% del filo finisce nel pezzo) ed è molto efficiente dal punto di vista energetico.

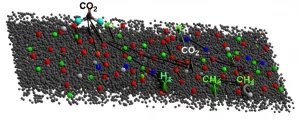

- Versatilità: E qui viene il bello! La WAAM ci permette di fare una cosa straordinaria: creare leghe a gradiente funzionale (Functionally Graded Alloys – FGA). In pratica, possiamo costruire un pezzo cambiando gradualmente la sua composizione chimica da un punto all’altro. Immaginate un blocco che inizia come acciaio puro da un lato e finisce come una superlega di nichel dall’altro, con tutte le sfumature intermedie!

Questa capacità di creare gradienti è una vera miniera d’oro di dati! In un solo esperimento WAAM, possiamo generare un campione che contiene centinaia di composizioni diverse, tutte prodotte nelle stesse condizioni. È un modo incredibilmente rapido per esplorare un vasto spazio di composizioni.

Dati, Dati Ovunque… Ma Quali Servono Davvero?

Ok, la WAAM ci sommerge di dati sperimentali (composizione, durezza, microstruttura, difetti come la porosità…). Ma per insegnare a un modello di machine learning a fare previsioni utili (ad esempio, “quale composizione avrà la massima durezza?”), non bastano i dati grezzi. Dobbiamo scegliere i descrittori giusti, cioè le caratteristiche del materiale che influenzano davvero la proprietà che ci interessa.

Qui entrano in gioco altri due assi nella manica:

- CALPHAD (Calculation of Phase Diagrams): È un metodo computazionale potentissimo che ci permette di calcolare proprietà termodinamiche e le fasi presenti in una lega a diverse temperature e composizioni, senza dover fare esperimenti lunghissimi e costosi. Questi dati calcolati (frazioni di fase, calore latente, ecc.) arricchiscono enormemente il nostro database, aggiungendo informazioni basate sulla fisica del materiale.

- Algoritmi Genetici (GA): Scegliere i descrittori migliori tra decine di possibilità (sperimentali e calcolate) è un compito arduo. Gli algoritmi genetici ci danno una mano: ispirandosi all’evoluzione naturale (“sopravvivenza del più adatto”), questi algoritmi “evolvono” combinazioni di descrittori, selezionando quelle che permettono al modello ML di fare le previsioni più accurate. È come fare una selezione naturale delle caratteristiche più informative!

L’Esperimento: Da P91 a Inconel 740H

Per mettere alla prova questo approccio integrato, abbiamo deciso di “stampare” un muro a gradiente funzionale, partendo da un acciaio molto usato in ambito energetico (il P91) e arrivando a una superlega a base nichel resistente alle alte temperature (l’Inconel 740H). Abbiamo fatto variare la composizione in incrementi del 10% in peso.

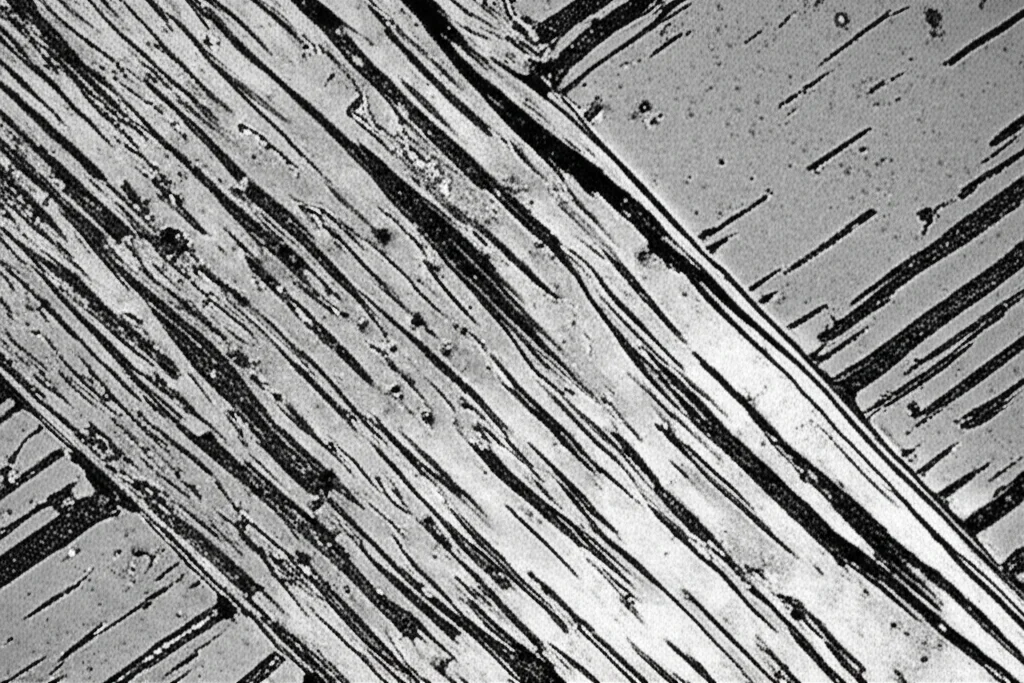

Poi, abbiamo scatenato i nostri strumenti di caratterizzazione: misure di durezza, analisi della composizione chimica con EDS, osservazioni al microscopio elettronico a scansione (SEM) per vedere la microstruttura e misurare la porosità. Abbiamo raccolto dati lungo tre percorsi diversi sul campione, ottenendo centinaia di punti dati, ciascuno con la sua composizione unica, la sua durezza, la sua microstruttura e la sua porosità.

Abbiamo poi aggiunto i dati calcolati con CALPHAD e dato tutto in pasto agli algoritmi genetici per selezionare i descrittori migliori per prevedere durezza e porosità. È stato affascinante vedere come i GA identificassero le caratteristiche più importanti: ad esempio, per la durezza, contavano molto le percentuali di Ferro, Nichel, Silicio, Manganese, Azoto, ma anche la quantità di fasi specifiche come la Martensite e la fase di Laves, e persino il calore latente alla temperatura di solidificazione! Per la porosità, invece, erano cruciali elementi come Silicio, Alluminio, Titanio, Niobio, Rame, le fasi Laves e MX, e proprietà termiche come il coefficiente di espansione termica (TEC) e la capacità termica. Alcune di queste correlazioni erano note, altre ci hanno aperto nuove piste di indagine, come il legame tra fase Laves e porosità.

Dal Modello alla Realtà: Progettiamo una Nuova Lega!

Con il nostro modello ML super ottimizzato grazie ai GA, abbiamo fatto una previsione: quale composizione, tra P91 e 740H, avrebbe offerto la migliore combinazione di alta durezza e bassa porosità? Il modello ha indicato una lega con il 90% in peso di P91 come candidata ideale.

Detto, fatto! Abbiamo usato di nuovo la WAAM per fabbricare un blocco bello grosso (19 cm x 1,5 cm x 10,5 cm) di questa lega specifica. La prova del nove!

I Risultati: Promesse Mantenute… con qualche Sorpresa

Ebbene, i risultati sono stati entusiasmanti, ma anche istruttivi.

- Durezza: Il modello aveva previsto una durezza di circa 394 HV. Le misure sul pezzo reale hanno dato una media di 370 HV, con una certa variabilità. Direi un’ottima corrispondenza, considerando che siamo passati da un piccolo campione a gradiente a un blocco molto più grande! Questo dimostra che il modello “allenato” sui dati del gradiente era in grado di fare previsioni accurate per una composizione specifica.

- Resistenza Meccanica: Abbiamo fatto delle prove di trazione. La lega ha mostrato una resistenza molto elevata, superiore sia al P91 standard che all’Inconel 740H, confermando l’efficacia del nostro approccio di progettazione basato sulla durezza.

- Duttilità e Porosità: Qui è arrivata la sorpresa. La duttilità (la capacità del materiale di deformarsi prima di rompersi) era inferiore alle aspettative e, soprattutto, molto variabile tra i diversi campioni prelevati dal blocco. Analizzando la microstruttura, abbiamo scoperto il perché: la porosità non era uniforme. Mentre le zone inferiori e superiori del blocco avevano una porosità bassa e simile a quella prevista dal modello (piccoli pori sferici dovuti a gas intrappolato), la zona centrale presentava molti più difetti, inclusi pori grandi e irregolari da “mancanza di fusione”. Questi difetti agiscono come punti deboli, riducendo la duttilità.

La Lezione Appresa: Scalare Conta!

Cosa ci insegna questa differenza di porosità tra il piccolo blocco a gradiente (usato per allenare il modello) e il grande blocco della lega progettata? Ci dice che quando si passa a costruire pezzi più grandi con la WAAM, la storia termica del materiale può cambiare significativamente da un punto all’altro. Il centro del blocco si raffredda diversamente dalla base o dalla cima, e questo influenza la formazione di difetti come la porosità.

Il nostro modello ML, basato sui dati del blocco piccolo, non poteva prevedere completamente questo effetto di scala legato al processo di fabbricazione su larga scala. Questo non sminuisce l’approccio, anzi! Sottolinea l’importanza di considerare questi aspetti e di integrare anche l’ottimizzazione del processo di stampa e la quantificazione dell’incertezza nei futuri modelli.

Verso il Futuro: Materiali su Misura, più Velocemente

In conclusione, combinare la WAAM per generare rapidamente dati su vasta scala, CALPHAD per arricchirli con la fisica, algoritmi genetici per selezionare le informazioni chiave e il machine learning per costruire modelli predittivi si è rivelato un metodo potentissimo per accelerare la scoperta e la progettazione di nuove leghe metalliche.

Abbiamo dimostrato che possiamo passare dall’idea alla progettazione e alla verifica di una nuova lega con proprietà promettenti in tempi molto più brevi rispetto ai metodi tradizionali. Certo, la sfida di controllare perfettamente le proprietà su pezzi di grandi dimensioni rimane aperta e richiederà ulteriore lavoro sull’ottimizzazione del processo WAAM e sull’integrazione degli effetti termici nei modelli.

Ma la strada è tracciata: l’integrazione tra produzione additiva avanzata e intelligenza artificiale sta aprendo orizzonti incredibili per creare i materiali del futuro, su misura per le applicazioni più esigenti. E io non vedo l’ora di vedere cosa riusciremo a “stampare” domani!

Fonte: Springer Nature