Vetro Metallico Rivoluzionario: Controllare Espansione e Rigidità con un Design Geniale

Ciao a tutti! Oggi voglio parlarvi di una sfida affascinante nel mondo dei materiali, qualcosa che tocca da vicino tecnologie super precise e persino le nostre avventure nello spazio. Immaginate di costruire uno strumento delicatissimo, come un telescopio spaziale o un componente per un acceleratore di particelle. L’ultima cosa che volete è che cambi forma o dimensione solo perché la temperatura sale o scende un pochino, giusto? Questo fenomeno si chiama espansione termica, ed è un bel grattacapo per gli ingegneri.

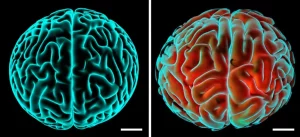

Materiali che non si espandono o contraggono (o lo fanno pochissimo) al variare della temperatura – detti materiali a coefficiente di espansione termica quasi zero (NZTEC) – sono il Sacro Graal per un sacco di applicazioni high-tech. Pensate ai sistemi ottici: una minima dilatazione può sballare l’allineamento e rovinare le immagini. O ai ponti: le variazioni di temperatura causano espansioni che, se non gestite, portano a problemi di sicurezza. Persino le antenne dei satelliti possono perdere il segnale se la loro montatura si deforma troppo per il caldo o il freddo. E non dimentichiamo i veicoli ipersonici, che hanno bisogno di scudi termici super stabili!

La Caccia al Materiale Perfetto: Sfide e Soluzioni Attuali

Trovare un materiale che abbia un’espansione termica controllabile (idealmente vicina allo zero), sia leggero e allo stesso tempo super resistente e rigido è un problema che ci portiamo dietro da decenni. Certo, qualche soluzione l’abbiamo trovata. C’è la famosa lega Invar (Ferro-Nickel), che ha un’espansione bassissima grazie a effetti magnetici, ma purtroppo è pesante, non fortissima e funziona bene solo in un intervallo ristretto di temperature.

Poi ci sono i compositi: laminati di fibre di vetro o carbonio, o materiali rinforzati con particelle (come Sc2(WO4)3/ZrO2 o Sc2(WO4)3/Cu). Questi possono essere progettati per avere espansione zero, ma spesso presentano un problema: la grande differenza di espansione tra la matrice e il rinforzo può creare stress all’interfaccia, portando a micro-crepe. Inoltre, le strutture composite a reticolo, un’altra via esplorata, possono soffrire di instabilità termica (thermal buckling) e perdere rigidità, specialmente dove materiali diversi vengono uniti. Le giunzioni stesse, come quelle saldate o ad incastro, possono introdurre difetti. Insomma, non è facile.

Entrano in Scena i Vetri Metallici: Belli ma Non Perfetti (Ancora)

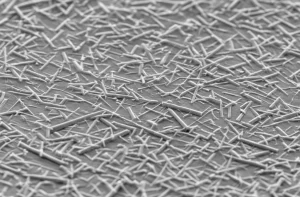

E qui arrivano i miei “preferiti”: i vetri metallici (Metallic Glasses, MGs). Questi materiali sono fantastici dal punto di vista strutturale: altissima resistenza, grande limite elastico, tenacità e rigidità. Sono “vetri” perché la loro struttura atomica è disordinata, amorfa, come quella del vetro comune, ma sono fatti di metalli! Proprio questa struttura amorfa fa sì che abbiano un coefficiente di espansione termica (che chiameremo α) generalmente più basso rispetto ai metalli cristallini tradizionali.

Tuttavia, anche se più basso, il loro α (tipicamente tra 10 e 30 ppm·K⁻¹) è ancora troppo alto per le applicazioni di super precisione che dicevamo prima. Prendiamo un vetro metallico a base di Magnesio: il suo α è 27 ppm·K⁻¹. Se lo usassimo come rivestimento su un substrato ceramico a bassa espansione, lo stress termico potrebbe farlo “sfaldare”.

Negli anni si è cercato di “aggiustare” l’α dei vetri metallici: applicando alte pressioni, con trattamenti termici specifici, o “drogandoli” con altri elementi (come aggiungere Zinco a un MG a base di Lantanio per ottenere NZTEC). Ma sono metodi spesso complicati, non sempre versatili o prevedibili, data la complessa composizione chimica di questi materiali.

L’Idea Geniale: Non Cambiare il Materiale, Cambia la Struttura!

E se invece di impazzire a modificare la chimica del vetro metallico, usassimo un trucco… strutturale? È questa l’idea che voglio raccontarvi oggi, un approccio semplice ma potente che abbiamo esplorato. Abbiamo pensato: prendiamo il nostro vetro metallico (con il suo α relativamente basso) e combiniamolo con un materiale tradizionale (come l’acciaio o una lega di alluminio, che hanno un α più alto) in una configurazione geometrica particolare.

Abbiamo progettato una struttura bi-materiale simmetrica (BMS). Immaginate un “sandwich”: uno strato centrale dritto di vetro metallico (nel nostro studio, Pd40Ni40P20 MG) e due strati esterni di un materiale tradizionale (abbiamo usato la lega di alluminio 2024Al). La chiave sta nel fatto che gli strati esterni non sono dritti, ma hanno una certa curvatura iniziale.

Cosa succede quando questa struttura si scalda? L’alluminio, con il suo α più alto, tende ad espandersi molto di più del vetro metallico. Ma essendo curvo, questa espansione si traduce principalmente in un aumento della sua curvatura, cioè in una flessione. Questa flessione degli strati esterni “tira” le estremità dello strato centrale di vetro metallico. È come se il vetro metallico volesse allungarsi per il caldo, ma gli strati di alluminio curvi, piegandosi, lo tenessero “in tiro”, contrastando la sua espansione naturale! Il risultato? L’espansione complessiva della struttura BMS in direzione assiale viene drasticamente ridotta. Geniale, no?

Giocare con la Geometria: Come Ottimizzare il Risultato

Ovviamente, l’efficacia di questo “trucco” dipende precisamente dalla geometria. Abbiamo studiato, sia con modelli teorici (basati sul lavoro pionieristico di Timoshenko sulle barre curve bi-materiali) sia con simulazioni al computer (usando il Metodo degli Elementi Finiti – FEM), come alcuni parametri geometrici influenzano l’α finale e anche la rigidità strutturale (che chiameremo EH) della nostra BMS.

Abbiamo identificato tre parametri adimensionali chiave:

- θ: L’angolo iniziale della parte curva degli strati di alluminio. Abbiamo visto che aumentando θ (cioè rendendo l’arco più pronunciato), l’α della struttura diminuisce significativamente. Però, attenzione, aumenta anche la flessibilità, quindi la rigidità EH cala.

- q: Un rapporto legato alla lunghezza della parte curva rispetto alla lunghezza totale. Più è grande la porzione curva rispetto a quella dritta (q più piccolo), più l’effetto di “tiro” è forte e l’α diminuisce. Anche qui, però, la rigidità tende a diminuire.

- m: Il rapporto tra lo spessore dello strato di vetro metallico (t1) e quello degli strati di alluminio (t2). Qui la relazione è più interessante: l’α non diminuisce sempre. Raggiunge un valore minimo quando i due spessori sono circa uguali (m ≈ 1). Se c’è troppo vetro metallico, l’effetto di tiro dell’alluminio diventa trascurabile; se c’è troppo alluminio, domina la sua espansione. Per la rigidità EH, invece, più vetro metallico c’è (m più grande), più la struttura è rigida, il che ha senso visto che il vetro metallico è il componente più rigido.

I nostri calcoli teorici e le simulazioni FEM hanno mostrato un ottimo accordo, confermando la validità del nostro modello.

Risultati Sorprendenti: Espansione Quasi Zero e Rigidità da Campioni!

E i risultati? Beh, sono stati davvero incoraggianti! Con questo approccio strutturale, siamo riusciti a ridurre l’α del vetro metallico Pd40Ni40P20, che di per sé è 15.7 ppm·K⁻¹, fino a valori bassissimi, tra 0.7 e 2 ppm·K⁻¹. Parliamo di una riduzione del 95%! È un passo enorme verso l’obiettivo NZTEC.

Ma la cosa forse ancora più importante è che siamo riusciti a farlo mantenendo una elevata rigidità strutturale. Per una configurazione ottimizzata (con θ=20°, q=0.1, m=1), abbiamo ottenuto un α di circa 1.72 ppm·K⁻¹ e una rigidità EH di ben 70.3 GPa!

Questo è un punto cruciale. Se confrontiamo i nostri risultati con altri approcci tentati in passato per ottenere bassa espansione, vediamo un vantaggio netto. Metamateriali a reticolo bi-materiale (come i DTLM) o reticoli a stella hanno raggiunto espansione zero, ma la loro rigidità crolla a valori molto bassi (1-7 GPa). Anche i vetri metallici drogati per avere NZTEC perdono molta della loro rigidità originale (fino all’80% in meno). Altri MGs speciali con basso α ad alte temperature non riescono a raggiungere NZTEC mantenendo alta rigidità contemporaneamente.

La nostra BMS, invece, offre una combinazione davvero favorevole: espansione termica bassissima e rigidità strutturale elevata.

Perché Questo è Importante? Prospettive Future

Questo lavoro dimostra che un design strutturale intelligente può essere una via semplice e versatile per sbloccare proprietà eccezionali nei materiali avanzati come i vetri metallici. Non dobbiamo per forza inventare materiali completamente nuovi; a volte basta “assemblarli” nel modo giusto!

Questa strategia apre nuove possibilità per l’ingegnerizzazione dei vetri metallici e il loro impiego in tutti quei settori – dalla strumentazione di precisione all’aerospazio, dall’ingegneria civile all’elettronica – dove la stabilità dimensionale al variare della temperatura è fondamentale, ma non si può rinunciare a resistenza e rigidità.

Insomma, giocando con le forme, possiamo insegnare ai materiali a comportarsi come vogliamo noi, ottenendo prestazioni che prima sembravano irraggiungibili. È un campo in continua evoluzione, e sono convinto che vedremo presto applicazioni concrete di questi principi. Il futuro dei materiali è anche una questione di design!

Fonte: Springer