Vernici in Polvere UV: La Magia dei Diluenti Reattivi per una Polimerizzazione Super Efficiente!

Ciao a tutti, appassionati di scienza e innovazione! Oggi voglio parlarvi di qualcosa che sta letteralmente cambiando il volto – o meglio, la superficie – di molti oggetti che usiamo quotidianamente: le vernici in polvere fotopolimerizzabili (UV-curable). E in particolare, di come dei piccoli “aiutanti” chimici, i diluenti reattivi, stiano rendendo questo processo ancora più smart ed efficiente. Pronti a scoprire un mondo di molecole e reazioni? Andiamo!

Perché le Vernici in Polvere? Un Salto di Qualità Ecologico

Prima di tuffarci nel cuore della nostra discussione, facciamo un passo indietro. Le vernici in polvere sono una vera figata! Immaginate di poter rivestire un oggetto con un film protettivo e colorato, super resistente, duraturo e bello da vedere. Questo è ciò che fanno. Ma il loro vero asso nella manica è l’assenza (o quasi) di composti organici volatili (VOC). Avete presente quel forte odore di solvente quando si vernicia? Ecco, con le polveri questo problema è drasticamente ridotto, rendendole amiche dell’ambiente e della nostra salute.

Tuttavia, le vernici in polvere tradizionali, quelle termoindurenti, hanno un piccolo “difetto”: richiedono temperature piuttosto elevate per la cottura, parliamo di 160-200°C per 10-30 minuti. Questo significa che non possiamo usarle su materiali sensibili al calore come legno, certe plastiche o componenti già assemblati. E non è tutto: a volte, durante la cottura, possono comparire quei fastidiosi difetti a “buccia d’arancia”.

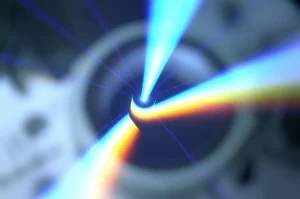

L’Arrivo dell’UV: Una Luce sull’Innovazione

Ed è qui che entrano in gioco le vernici in polvere UV-curable. L’idea è geniale: si scalda la polvere giusto quel tanto che basta per farla fondere e creare un film uniforme (tra i 90 e i 120°C, molto meno di prima!). Una volta ottenuto questo strato liscio, via con una bella dose di luce UV! Questa luce innesca una reazione di polimerizzazione quasi istantanea, trasformando il film fuso in un rivestimento solido e reticolato. Fantastico, no? Meno calore, meno difetti, più versatilità.

Ma, c’è sempre un “ma”. Formulare queste vernici UV è un’arte complessa. La reazione di fotopolimerizzazione è un balletto chimico influenzato da mille variabili: temperatura, intensità della luce UV, tipo e quantità di fotoiniziatori (le molecole che danno il via alla reazione sotto la luce), presenza di pigmenti, e persino l’atmosfera in cui avviene il tutto! Capite bene che per ottenere risultati ottimali, dobbiamo capire a menadito la cinetica di fotopolimerizzazione, cioè come e quanto velocemente avviene la reazione.

I Diluenti Reattivi: I Nostri Eroi Molecolari

Nel nostro laboratorio, ci siamo concentrati su un aspetto cruciale: come migliorare ulteriormente queste formulazioni, soprattutto per la polimerizzazione a basse temperature. E abbiamo trovato dei validi alleati: i diluenti reattivi uretano metacrilati. Si tratta di piccole molecole che, aggiunte alla formulazione, non solo aiutano a ridurre la viscosità della resina fusa (il che è ottimo per la stesura del film), ma partecipano attivamente alla reazione di reticolazione.

Abbiamo sintetizzato una serie di questi diluenti e li abbiamo mescolati con un oligomero poliestere appositamente preparato e un pacchetto di fotoiniziatori. Poi, armati di calorimetria differenziale a scansione fotoassistita (photo-DSC), uno strumento che ci permette di “vedere” il calore rilasciato durante la reazione e quindi di seguirne l’andamento, abbiamo iniziato i nostri esperimenti.

L’obiettivo? Capire come la concentrazione del diluente reattivo, l’intensità della luce UV, la temperatura e l’atmosfera (azoto o aria) influenzassero la velocità e il grado di conversione della polimerizzazione. Il grado di conversione ci dice quanti “mattoncini” reattivi (i gruppi metacrilato) hanno effettivamente reagito per formare la rete polimerica.

Cosa Abbiamo Scoperto? Sorprese e Conferme!

I risultati sono stati davvero illuminanti! In generale, abbiamo visto che temperature di polimerizzazione più basse (ad esempio, inferiori o uguali a 80°C) riducono significativamente la conversione e la velocità di polimerizzazione. Questo ce lo aspettavamo un po’: a temperature più basse, le molecole si muovono meno e la resina è più viscosa, rendendo più difficile la reazione.

Ma ecco la sorpresa: l’uso di un diluente reattivo mono-funzionale (cioè con un solo gruppo reattivo metacrilato per molecola) ha permesso di raggiungere conversioni molto più elevate rispetto al controllo (la vernice senza diluente), anche quando ne abbiamo aggiunto solo una piccola quantità (5% in peso)! Questo è un risultato pazzesco, perché suggerisce che questi diluenti possono davvero migliorare la capacità di polimerizzazione a bassa temperatura delle vernici in polvere UV.

Analizzando i campioni reticolati con la DSC, abbiamo anche notato una buona correlazione tra la temperatura di transizione vetrosa (Tg) – una sorta di “punto di rammollimento” del materiale – e il grado di conversione. Più alta la conversione, più la Tg tendeva ad essere in un certo range, indicando una rete polimerica ben formata.

L’Influenza dei Parametri: Un Gioco di Equilibri

Abbiamo giocato un po’ con le variabili. Ad esempio, aumentando il livello di caricamento del diluente reattivo, generalmente osservavamo un aumento della velocità massima di polimerizzazione (Rpmax). I diluenti di-funzionali (con due gruppi reattivi) davano velocità di polimerizzazione più elevate rispetto al controllo.

La temperatura di reazione è critica. Come detto, temperature più alte (100°C > 90°C > 80°C) portavano a conversioni maggiori e velocità più rapide. A 60°C, la conversione era bassissima, quasi nulla, perché la Tg della resina base era intorno ai 49°C, quindi a 60°C era ancora troppo “rigida”.

Il diluente mono-funzionale (chiamato DDA-EC nel nostro studio) si è distinto. A 80°C, ha permesso di raggiungere conversioni intorno al 70%, mentre il controllo si fermava al 39% circa! Questo perché il diluente mono-funzionale:

- Riduce la viscosità della formulazione, migliorando la mobilità molecolare.

- Non aggiunge ulteriori punti di reticolazione come i di-funzionali, anzi, riduce la densità di reticolazione complessiva.

- Agisce come un “plastificante interno” grazie alla sua lunga catena alchilica laterale, abbassando la Tg e permettendo ai gruppi reattivi di muoversi più liberamente.

In pratica, ritarda l’insorgere della vetrificazione, quel momento in cui la rete polimerica diventa così rigida da bloccare ulteriori reazioni.

Anche l’intensità della luce UV ha il suo peso. Come previsto dalla legge di Beer-Lambert, più intensa è la luce, più radicali iniziano la polimerizzazione, portando a velocità e conversioni maggiori. Con una luce UV più forte, abbiamo raggiunto conversioni di circa il 90% a 100°C.

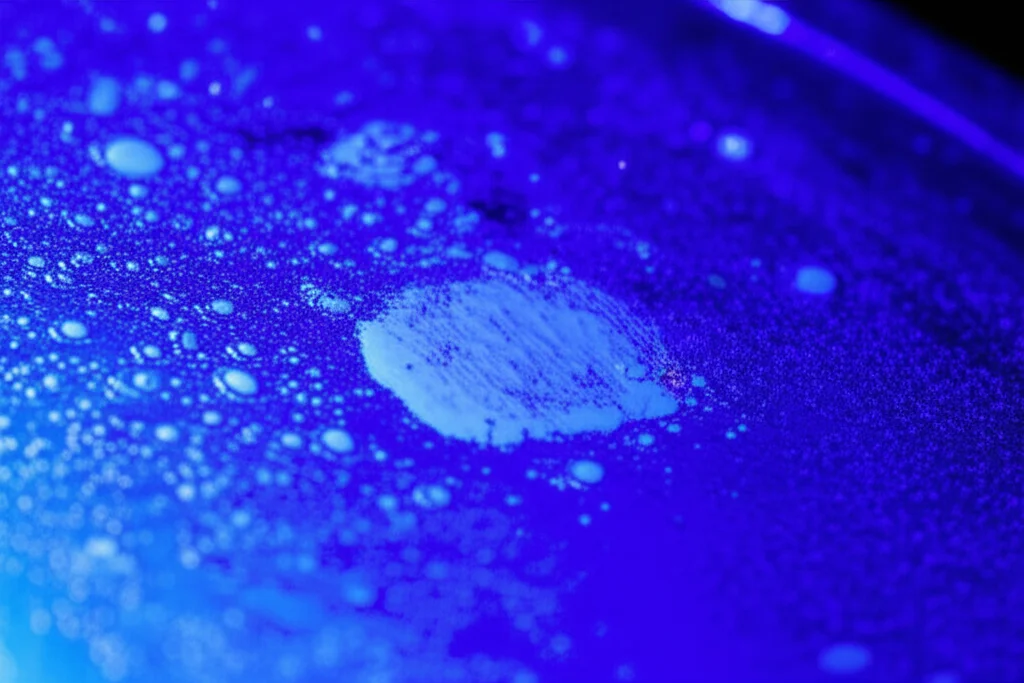

Il Nemico Numero Uno: l’Ossigeno

Un altro fattore cruciale è l’atmosfera. L’ossigeno è un noto inibitore delle polimerizzazioni radicaliche. Reagisce con i radicali liberi formando radicali perossidici poco reattivi, bloccando di fatto la reazione, soprattutto in superficie.

Quando abbiamo condotto gli esperimenti in presenza di aria (invece che in atmosfera inerte di azoto), abbiamo osservato un significativo periodo di induzione prima che la polimerizzazione iniziasse. E una volta partita, la velocità era più lenta. Le conversioni in aria si attestavano tra il 40 e il 50%.

Interessante notare che i campioni polimerizzati in aria mostravano, alla prima scansione DSC, un esotermo (rilascio di calore). Questo è dovuto alla scissione termica dei perossidi e idroperossidi formati, che generano nuovi radicali e portano a ulteriore reticolazione con il calore. Questi campioni mostravano anche due Tg, indicative di una rete polimerica eterogenea, con fasi separate. Questo perché l’ossigeno “ferma” la polimerizzazione prima che si formi una macro-rete omogenea.

Diluenti Di-funzionali: Lunghezza della Catena Conta!

Tra i due diluenti di-funzionali studiati, quello con la catena spaziatrice metilenica più lunga (HDA-EC) ha dato costantemente conversioni più alte rispetto a quello con la catena più corta (EDA-EC). Questo probabilmente perché:

- L’EDA-EC forma reti più densamente reticolate, limitando la conversione finale a causa della vetrificazione.

- La catena più corta dell’EDA-EC limita la sua capacità di diffondere attraverso la matrice per reagire ulteriormente.

L’HDA-EC, con la sua catena più lunga, ha più facilità a “muoversi” e incontrare altri gruppi reattivi.

Conclusioni: Un Futuro Brillante (e a Bassa Temperatura!) per le Vernici UV

Insomma, cosa ci portiamo a casa da tutto questo? L’aggiunta di questi diluenti reattivi uretano metacrilati alle formulazioni di vernici in polvere UV è una strategia vincente. Aumentano sia la velocità di polimerizzazione che il grado di conversione.

Il diluente mono-funzionale è stato la vera star, permettendo ottime conversioni anche a temperature più basse (80°C), paragonabili a quelle del sistema di controllo polimerizzato a 100°C. Questo apre scenari incredibili: poter verniciare con polveri UV materiali sensibili al calore, che prima erano off-limits!

Immaginate mobili in legno, componenti in plastica per l’automotive o l’elettronica, tutti rivestiti con vernici super performanti, ecologiche e applicate con un minor dispendio energetico. Questi risultati suggeriscono che stiamo aprendo la strada a una nuova generazione di formulazioni per vernici in polvere UV, capaci di polimerizzare efficacemente sotto i 100°C. Non è fantastico? La chimica, quando usata con intelligenza, può davvero migliorare il mondo che ci circonda, una superficie alla volta!

Fonte: Springer