Petrolio Pesante: Come lo Trasformiamo Direttamente Sottoterra Grazie alla Magia della Simulazione!

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel mondo dell’energia, un mondo che sta cambiando velocemente ma dove, ammettiamolo, i combustibili fossili giocano ancora un ruolo da protagonisti, almeno per un po’. Mentre tutti parliamo di rinnovabili (giustamente!), la realtà è che petrolio e gas sono ancora fondamentali e lo saranno per decenni. Il problema? Le riserve “facili” stanno finendo. Dobbiamo quindi ingegnarci per estrarre risorse più “difficili”, come il petrolio pesante.

Il Guaio del Petrolio Pesante

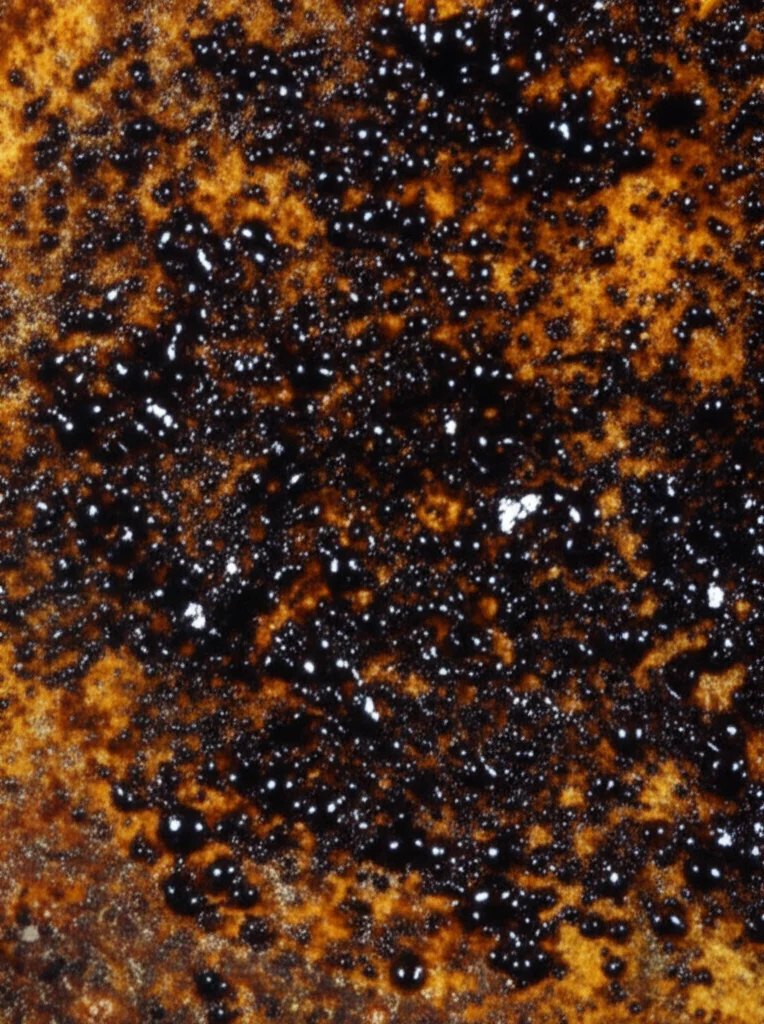

Immaginate il petrolio pesante (o l’extra-pesante e il bitume) non come il liquido nero e fluido che vediamo nei film, ma più come una melassa densa, quasi solida a temperatura ambiente. Capite bene che tirarlo fuori dal sottosuolo e trasportarlo è un incubo tecnologico ed economico. È talmente viscoso che non scorre facilmente. Pensate che circa il 70% delle riserve mondiali di idrocarburi è proprio di questo tipo!

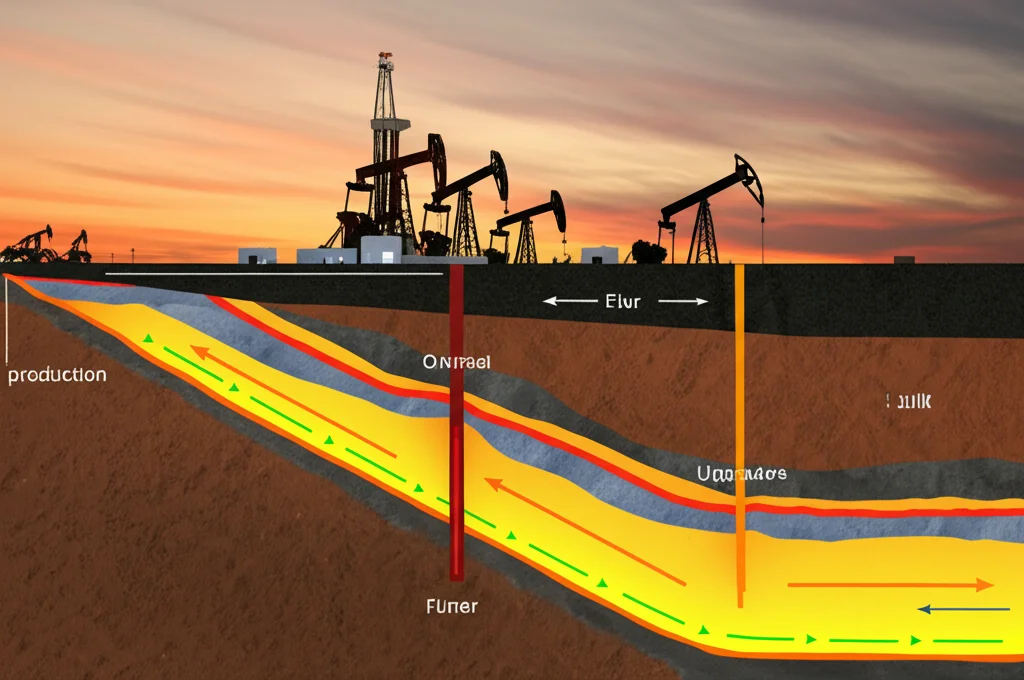

Per estrarlo, si usano tecniche chiamate EOR (Enhanced Oil Recovery), Recupero Avanzato del Petrolio. Tra queste, quelle termiche sono molto usate: si scalda il giacimento, ad esempio iniettando vapore (come nel SAGD), per rendere il petrolio meno viscoso e più mobile. Funzionano? Sì, a volte si recupera fino al 70% del petrolio. Ma hanno dei contro non da poco: costi altissimi per produrre il vapore, un impatto ambientale notevole (emissioni di CO2, consumo d’acqua) e rischi per la sicurezza.

L’Idea Geniale: l’Upgrading In-Situ

E se potessimo “raffinare” il petrolio pesante direttamente lì dov’è, sottoterra, prima ancora di estrarlo? Questa è l’idea rivoluzionaria dell’upgrading in-situ. In pratica, trasformiamo il giacimento stesso in una specie di reattore chimico gigante. Iniettiamo catalizzatori e applichiamo calore (ma meno di prima, si spera) per spezzare le molecole lunghe e complesse degli idrocarburi pesanti in molecole più piccole e leggere. Il risultato? Un petrolio meno viscoso, più facile da estrarre e trasportare, e già parzialmente “pulito”. Figo, no?

Questo processo si basa su reazioni complesse come idrogenazione, deidrogenazione, cracking catalitico… il tutto grazie a catalizzatori speciali, capaci di resistere alle condizioni estreme (alta pressione e temperatura) del giacimento. La sfida è trovare i catalizzatori giusti, capire come si muovono i fluidi laggiù (in quelli che chiamiamo “mezzi porosi”, cioè le rocce del giacimento) e controllare tutto alla perfezione.

Catalizzatori: Gli Eroi Nascosti

La ricerca sui catalizzatori per l’upgrading in-situ è in pieno fermento. Ne abbiamo studiati di tanti tipi:

- Sali metallici solubili in acqua (i primi tentativi, ma poco efficaci perché non si mescolano bene col petrolio).

- Catalizzatori solubili in olio (come oleato di molibdeno): molto meglio, si disperdono bene e riducono la viscosità anche del 90%!

- Catalizzatori anfifilici: un mix dei due, stanno sull’interfaccia tra acqua e olio, molto promettenti.

- Minerali naturali e zeoliti: economici e disponibili, buoni per rompere le molecole più grosse (asfalteni).

- Superacidi solidi: potenti, ma sensibili alla temperatura.

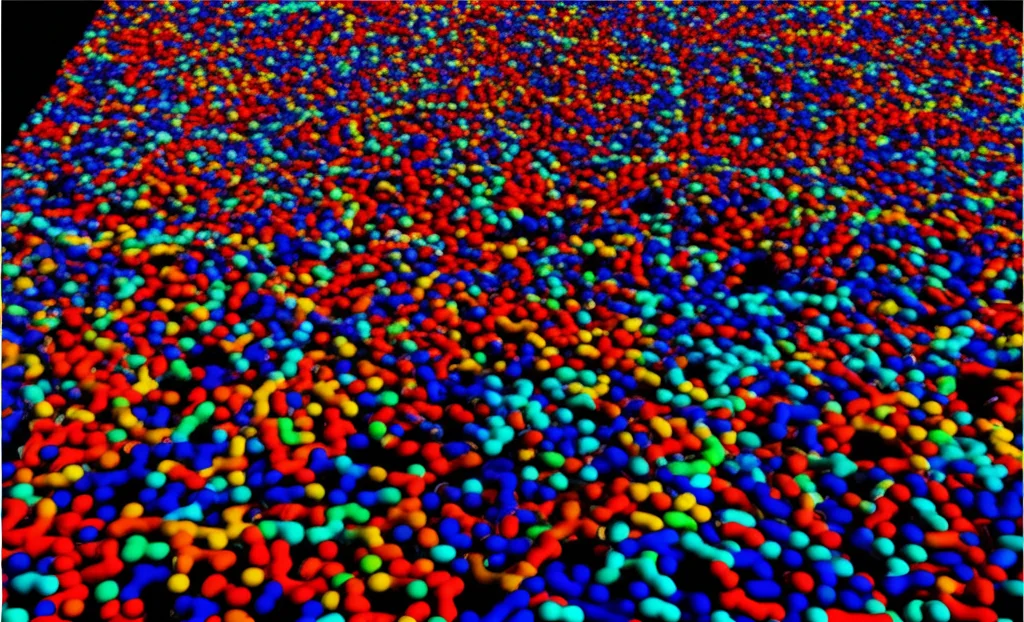

- Nanoparticelle metalliche (NPs): la frontiera attuale! Particelle piccolissime di metalli come Nichel (Ni), Molibdeno (Mo), Tungsteno (W), Ferro (Fe), spesso combinati (come il nostro Ni-W-Mo). Hanno un’area superficiale enorme, sono super reattive e si muovono bene nei pori della roccia. Sembrano davvero la chiave di volta, anche se dobbiamo stare attenti che non si agglomerino o tappino i pori.

Un altro trucco è usare “donatori di idrogeno” (acqua, metano…) che aiutano le reazioni e riducono la formazione di “coke” (un residuo carbonioso che disattiva il catalizzatore). Nel nostro studio, ci siamo concentrati su un catalizzatore Ni-W-Mo, che ricerche precedenti hanno dimostrato essere molto performante, soprattutto con un rapporto atomico Ni/Metalli totali intorno a 0.3 e Mo/W intorno a 3.

Capire il Processo: Modellazione Cinetica e Simulazione CFD

Ok, abbiamo l’idea e i catalizzatori. Ma come facciamo a sapere cosa succede davvero là sotto? Fare esperimenti in condizioni reali (centinaia di gradi, pressioni altissime) è quasi impossibile, costosissimo e richiede tempi biblici. Qui entra in gioco la potenza della simulazione computazionale!

Nel nostro lavoro, abbiamo unito due approcci potentissimi:

1. Modellazione Cinetica: Abbiamo usato modelli matematici (basati sul lavoro pionieristico di Sanchez et al. e Gallaraga et al.) per descrivere la velocità delle diverse reazioni chimiche che trasformano il petrolio pesante (Residuo) in frazioni più leggere come VGO (Vacuum Gas Oil), Distillati, Nafta e Gas. Abbiamo “tarato” questi modelli usando dati sperimentali e ottimizzato i parametri con software come MATLAB per renderli il più accurati possibile (errore sotto il 2%!). Abbiamo usato dei “pseudo-componenti” per semplificare la complessità del petrolio, raggruppando le molecole per punto di ebollizione.

2. Simulazione Fluidodinamica Computazionale (CFD): Con software come COMSOL Multiphysics, abbiamo simulato come i fluidi (petrolio, prodotti, acqua eventualmente iniettata) si muovono e reagiscono all’interno della struttura porosa della roccia. Abbiamo usato immagini reali al microscopio elettronico (SEM) di mezzi porosi per creare geometrie 2D realistiche e abbiamo risolto le equazioni che governano il flusso (le equazioni di Stokes, valide per flussi lenti e viscosi come questi, chiamati “creeping flow”) e il trasporto delle sostanze chimiche (equazioni di bilancio di massa con diffusione, convezione e reazione).

Abbiamo iniziato con simulazioni “statiche” in un reattore batch (un contenitore chiuso, senza flusso) per capire le condizioni ottimali di reazione senza la complessità del flusso. Poi siamo passati al “dinamico”, simulando il flusso reattivo nel mezzo poroso, molto più vicino a quello che succede in un giacimento.

Simulazioni Statiche: Cosa Abbiamo Imparato col DOE?

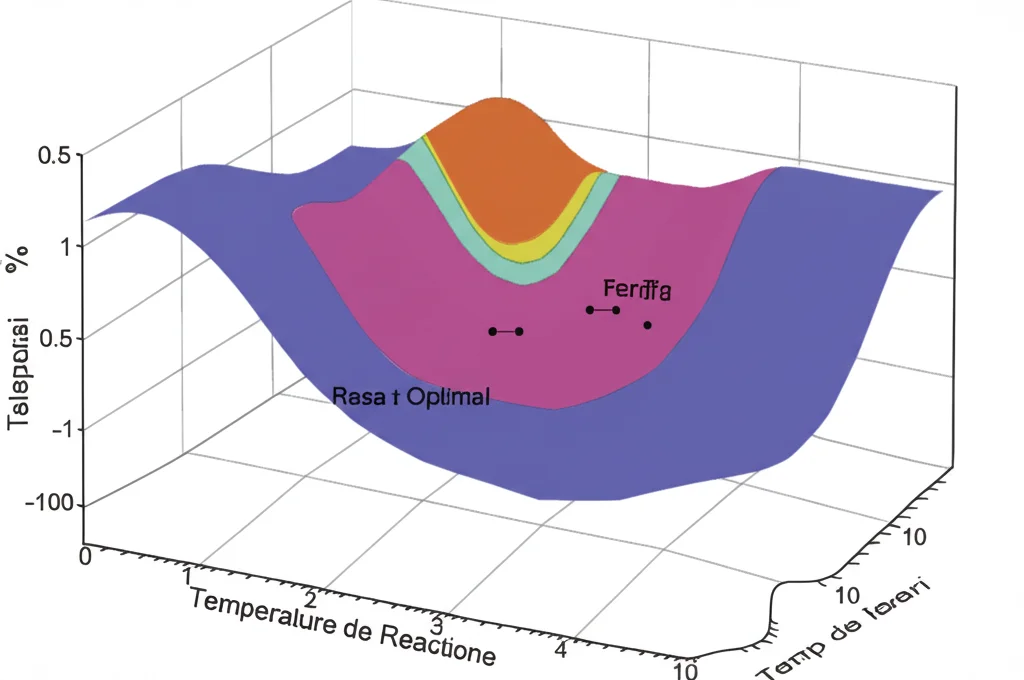

Per ottimizzare le simulazioni statiche senza fare migliaia di prove, abbiamo usato una tecnica statistica chiamata Design of Experiment (DOE), con il software Design Expert. Abbiamo variato i parametri chiave:

- Temperatura (da 575 K a 700 K, cioè circa 300-425 °C)

- Tempo di reazione

- Tipo di petrolio (ne abbiamo usati due, Tipo 1 meno pesante, Tipo 2 più pesante)

L’obiettivo? Massimizzare la produzione di Distillati e Nafta, le frazioni più leggere e pregiate.

I risultati (analizzati con ANOVA, Analisi della Varianza) sono stati chiari: temperatura e tempo di reazione sono i fattori più influenti. Anche il tipo di petrolio conta: il Tipo 1, già più leggero all’inizio, produce ovviamente più frazioni leggere alla fine, ma il Tipo 2 (più pesante) mostra un *maggior incremento* di queste frazioni durante l’upgrading, perché ha più “materia prima” pesante da convertire. Abbiamo visto che esiste un’interazione significativa tra i fattori: l’effetto della temperatura dipende dal tempo di reazione e dal tipo di petrolio. Questo ci ha permesso di sviluppare equazioni (modelli matematici) per prevedere la resa in base alle condizioni.

Simulazioni Dinamiche: Il Flusso Fa la Differenza!

Poi siamo passati al livello successivo: simulare l’upgrading mentre il petrolio scorre nel mezzo poroso. Qui le cose si complicano, perché entra in gioco la fluidodinamica.

Flusso Monofase: Abbiamo simulato l’iniezione di petrolio (Tipo 1 o 2) nel mezzo poroso a diverse temperature (sempre 575-700 K).

- Abbiamo confermato che aumentare la temperatura accelera tantissimo le reazioni: più temperatura = meno Residuo, più Nafta e Distillati prodotti lungo il percorso del fluido.

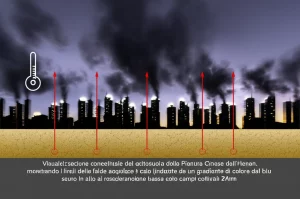

- Abbiamo visualizzato le mappe di concentrazione: si vede proprio il Residuo diminuire e la Nafta aumentare man mano che il fluido avanza dall’ingresso all’uscita del modello poroso.

- Un aspetto cruciale emerso qui: il tempo di residenza. Poiché il fluido si muove, ha meno tempo per reagire in ogni punto rispetto al reattore statico. Perciò, nel dinamico, aumentare la temperatura diventa ancora più importante per compensare il minor tempo disponibile.

- Abbiamo notato zone “morte” dove il fluido ristagna (velocità zero vicino ai grani della roccia). Lì l’upgrading sarebbe massimo col tempo, ma quel petrolio non viene prodotto! Questo evidenzia l’importanza della geometria del mezzo poroso.

Flusso Bifase: Per simulare uno scenario ancora più realistico (come l’iniezione d’acqua per “spingere” fuori il petrolio), abbiamo modellato l’iniezione di acqua in un mezzo poroso saturo di petrolio che sta subendo l’upgrading. Qui abbiamo usato anche l’equazione del “Level Set” per tracciare l’interfaccia tra acqua e olio.

- L’acqua spinge via il petrolio, riducendo ulteriormente il tempo disponibile per la reazione. Ancora una volta, la temperatura si rivela fondamentale per accelerare l’upgrading e migliorare la mobilità del petrolio (riducendone la viscosità).

- Abbiamo visto che a temperature più alte, non solo si produce più velocemente, ma il petrolio diventa meno viscoso e viene “spazzato via” più efficacemente dall’acqua.

Tirando le Somme: Un Passo Avanti Decisivo

Cosa ci portiamo a casa da tutto questo lavoro di simulazione?

Beh, abbiamo dimostrato che accoppiare modelli cinetici dettagliati con simulazioni CFD del flusso in mezzi porosi è una strategia potentissima per capire e ottimizzare l’upgrading in-situ del petrolio pesante.

I nostri risultati quantitativi (specifici per le condizioni simulate, sia chiaro!) sono incoraggianti:

- Aumentare la temperatura da 575 K a 700 K ha portato a un aumento del 30% nella produzione di idrocarburi leggeri (nafta e distillati) e a una riduzione del 40% del residuo pesante.

- Estendere il tempo di reazione (nelle simulazioni statiche) da 1000 a 4000 secondi ha aumentato la produzione di nafta del 25%.

- Nelle condizioni ottimali simulate, abbiamo osservato una riduzione della viscosità del 50%, il che migliorerebbe enormemente l’estrazione.

Questo approccio ci permette di andare oltre i modelli statici e considerare le complesse interazioni tra chimica e fluidodinamica che avvengono realmente nel sottosuolo.

Limiti e Prospettive Future

Siamo stati onesti: il nostro modello ha delle semplificazioni. Abbiamo assunto temperatura costante (difficile in un giacimento reale), flusso solo mono o bifase (spesso è trifase con gas), distribuzione uniforme del catalizzatore (nella realtà si muove e si disattiva) e non abbiamo considerato la formazione di coke (che può tappare i pori).

Il futuro? Migliorare i modelli includendo questi aspetti: gradienti di temperatura, flusso trifase, trasporto e disattivazione del catalizzatore, formazione di coke. E, ovviamente, validare queste simulazioni con dati sperimentali su scala più grande, fino ad arrivare a test sul campo.

Nonostante i limiti, crediamo che questo studio rappresenti un contributo importante per sviluppare tecnologie di recupero del petrolio pesante più efficienti e, speriamo, con un minore impatto ambientale. È un campo di ricerca complesso ma tremendamente affascinante!

Fonte: Springer