Fibra di Palma da Zucchero e TPU: Il Tocco Alcalino che Rivoluziona i Compositi!

Ciao a tutti gli appassionati di scienza e materiali innovativi! Oggi voglio parlarvi di qualcosa di veramente affascinante che sta cambiando il modo in cui pensiamo ai materiali compositi, rendendoli più amici dell’ambiente. Sto parlando dell’incredibile potenziale della fibra di palma da zucchero (SPF) quando viene combinata con il poliuretano termoplastico (TPU). Ma c’è un trucco, un piccolo “segreto” chimico che fa tutta la differenza: il trattamento alcalino con idrossido di sodio (NaOH).

Vi siete mai chiesti come possiamo creare prodotti più sostenibili, riducendo la nostra dipendenza dalla plastica derivata dal petrolio? Beh, una risposta sta proprio nell’usare risorse naturali, come le fibre vegetali. Queste fibre sono ovunque in natura, costano poco, sono biodegradabili e hanno proprietà meccaniche niente male. Pensate a canapa, lino, juta… e appunto, alla palma da zucchero!

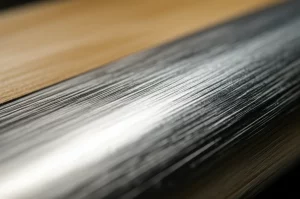

La fibra di palma da zucchero è un materiale fantastico: è resistente, leggera, non tossica e si degrada facilmente. Si usa già per bioplastiche, imballaggi, persino cuscini per sedili. Ma per sfruttarla al meglio nei compositi, dobbiamo assicurarci che “leghi” bene con la matrice polimerica, in questo caso il TPU. Il TPU è già di suo un materiale notevole: forte, tenace, resistente all’usura. Immaginate di unire le forze di questi due campioni!

La Sfida: Far “Parlare” Fibra e Matrice

Il problema principale quando si mescolano fibre naturali (che amano l’acqua, sono idrofile) con polimeri (che spesso l’acqua la respingono, sono idrofobi) è l’adesione. Se fibra e matrice non si “aggrappano” bene l’una all’altra, il materiale composito finale non sarà così performante come potrebbe. È qui che entra in gioco la chimica!

Nel nostro studio, abbiamo preso della fibra di palma da zucchero (ridotta a una polvere fine di 250 μm) e l’abbiamo trattata con soluzioni di idrossido di sodio (NaOH) a diverse concentrazioni: 0% (cioè nessun trattamento, il nostro controllo), 2%, 4% e 6%. L’abbiamo lasciata a bagno per 90 minuti a temperatura ambiente. Perché proprio l’NaOH? Perché è un agente alcalino capace di “pulire” la superficie della fibra, rimuovendo impurità come oli, cere, ma soprattutto lignina ed emicellulosa. Queste ultime sono componenti amorfe della fibra che possono ostacolare una buona adesione con la matrice polimerica.

Dopo il trattamento e un bel lavaggio con acqua distillata, abbiamo asciugato le fibre e le abbiamo mescolate con il TPU (in proporzione 30% fibra e 70% TPU) usando un estrusore, una macchina che scalda e miscela i materiali. Poi, abbiamo pressato a caldo questo mix per creare delle lastre di composito.

Cosa Abbiamo Scoperto? La Magia del Trattamento Alcalino

E qui viene il bello! Abbiamo sottoposto i nostri campioni di composito SPF/TPU (trattati e non) a una serie di test per vedere come il trattamento alcalino avesse influenzato le loro proprietà.

Guardando da Vicino (Morfologia e Struttura):

- XRD (Diffrazione a Raggi X): Questo test ci dice quanto è “ordinata” la struttura del materiale a livello cristallino. Abbiamo visto che il trattamento con NaOH aumenta la cristallinità delle fibre nel composito. Più è alta la concentrazione di NaOH, maggiore è l’aumento, con un picco a 6% di NaOH. Questo significa che rimuovendo le parti amorfe (lignina, emicellulosa), la struttura cellulosica più ordinata viene messa in evidenza. Una maggiore cristallinità spesso si traduce in migliori proprietà meccaniche e termiche.

- FTIR (Spettroscopia Infrarossa a Trasformata di Fourier): L’FTIR ci aiuta a capire i legami chimici presenti. Abbiamo notato dei piccoli spostamenti nei picchi relativi ai gruppi O-H (legati all’acqua e alla cellulosa) e C=O (tipici del TPU e delle fibre). Questi spostamenti, specialmente con il trattamento al 2% di NaOH, suggeriscono una migliore interazione (più legami idrogeno) tra la fibra e la matrice TPU. In pratica, fibra e polimero “legano” meglio! Non sono comparsi nuovi picchi, il che indica che l’interazione è fisica (migliore adesione) piuttosto che una nuova reazione chimica.

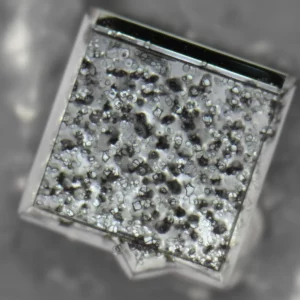

- SEM (Microscopia Elettronica a Scansione): Qui abbiamo potuto vedere le fibre da vicino! Le fibre non trattate apparivano “sporche”, coperte da impurità. Quelle trattate con NaOH erano decisamente più pulite e, cosa importante, più rugose. Una superficie più ruvida offre più appigli meccanici per la matrice polimerica, migliorando l’adesione. Tuttavia, a concentrazioni più alte (4% e 6%), abbiamo iniziato a vedere delle micro-crepe sulla superficie delle fibre. Questo è un campanello d’allarme: un trattamento troppo aggressivo può danneggiare la fibra, rendendola più fragile.

Osservando le superfici di frattura dei campioni dopo i test meccanici, abbiamo avuto ulteriori conferme. Nel composito non trattato (0% NaOH), si vedevano molte fibre “sfilate” (pull-out) e vuoti, segno di una scarsa adesione. Con il 2% di NaOH, l’adesione era visibilmente migliorata, con meno pull-out e fibre più “incollate” alla matrice. A concentrazioni più alte (4% e 6%), si notavano più fibre spezzate (fiber fracture), il che indica un’adesione ancora più forte (la fibra si rompe prima di sfilarsi), ma anche la potenziale fragilità indotta dal trattamento più intenso.

Composizione Chimica (EDX):

L’analisi EDX (Energy-Dispersive X-ray) ha confermato quanto visto con gli altri metodi. Nei campioni trattati, abbiamo rilevato una diminuzione del carbonio e un aumento dell’ossigeno rispetto al campione non trattato. Questo è coerente con la rimozione di lignina ed emicellulosa (ricche di carbonio) e l’esposizione di più gruppi ossidrilici (OH) della cellulosa (ricchi di ossigeno). Abbiamo anche trovato tracce di sodio (Na), residuo del trattamento con NaOH, che potrebbero contribuire alla rugosità superficiale ma anche aumentare la tendenza del materiale ad assorbire umidità (aspetto da considerare).

Performance Sotto Stress: Proprietà Meccaniche e Termiche

Ok, la struttura è cambiata, l’adesione è migliorata… ma come si traducono questi cambiamenti in prestazioni concrete?

Resistenza al Calore (TGA e DSC):

- TGA (Analisi Termogravimetrica): Misura come cambia il peso del materiale scaldandolo. I compositi trattati con NaOH hanno mostrato una maggiore stabilità termica rispetto a quello non trattato. In pratica, resistono meglio alle alte temperature prima di degradarsi. La rimozione di emicellulosa e lignina (che si degradano a temperature più basse) e l’aumento della cristallinità contribuiscono a questa maggiore resistenza. Il picco di stabilità termica (maggior residuo a 600°C) si è avuto con il 6% di NaOH, anche se a questa concentrazione si notava un leggero calo rispetto al 4%, forse per l’inizio della degradazione della fibra stessa.

- DSC (Calorimetria Differenziale a Scansione): Analizza le transizioni termiche come fusione e cristallizzazione. I risultati sono stati interessanti: il trattamento al 2% e 4% ha leggermente abbassato la temperatura di fusione (Tm) e il livello di cristallinità del composito rispetto al non trattato, forse per come le fibre modificate influenzano la cristallizzazione del TPU. Sorprendentemente, con il 6% di NaOH, sia la Tm che la cristallinità sono risalite, avvicinandosi ai valori del TPU puro. Questo potrebbe indicare che a questa concentrazione, la compatibilità fibra-matrice è tale da promuovere un’interazione termica più forte all’interno del composito.

Forza e Resistenza (Test Meccanici):

Qui abbiamo trovato i risultati forse più significativi per le applicazioni pratiche.

- Resistenza a Flessione (Flexural Strength): Misura la capacità del materiale di resistere a una forza di piegatura. Il trattamento alcalino ha migliorato nettamente la resistenza a flessione! Il campione non trattato aveva una resistenza di circa 4.4 MPa. Con il trattamento al 2% di NaOH, abbiamo raggiunto il valore massimo: ben 12.6 MPa, quasi il triplo! Questo è fantastico e conferma che una buona adesione fibra-matrice, ottenuta con un trattamento non troppo aggressivo, è cruciale per distribuire lo sforzo efficacemente. Aumentando la concentrazione al 4% e 6%, la resistenza a flessione ha iniziato a diminuire (12.46 e 11.16 MPa), probabilmente a causa delle micro-crepe e della degradazione delle fibre che le rendono più fragili. Anche il modulo di flessione (rigidità) ha seguito un andamento simile, con il picco al 2% di NaOH.

- Resistenza all’Impatto (Impact Strength): Misura la capacità del materiale di assorbire energia da un urto improvviso senza rompersi. Qui lo scenario è cambiato! Il campione non trattato aveva una resistenza di 41.73 kJ/m². Tutti i trattamenti l’hanno migliorata, ma il valore più alto è stato ottenuto con il 6% di NaOH: ben 103.4 kJ/m², più del doppio rispetto al non trattato e superiore anche ai valori del 2% (86.7 kJ/m²) e 4% (85.02 kJ/m²). Perché? Probabilmente perché la rimozione più spinta delle componenti amorfe al 6% ha migliorato l’elasticità complessiva e la capacità del composito di assorbire energia, nonostante la potenziale fragilità delle singole fibre. La matrice TPU gioca un ruolo chiave nell’assorbire l’urto, e una forte interazione con le fibre (anche se leggermente degradate) permette questa dissipazione di energia. Il valore più basso al 4% potrebbe essere un punto critico dove la fragilità della fibra prevale senza i benefici massimi di elasticità visti al 6%.

Il Compromesso Perfetto: Dipende dall’Applicazione!

Cosa ci dicono tutti questi dati? Che il trattamento alcalino con NaOH è un modo efficace ed economico per migliorare significativamente le proprietà dei compositi SPF/TPU. Ma non esiste una concentrazione “magica” che ottimizza tutto. C’è un compromesso:

- Se cerchiamo la massima resistenza a flessione, ideale per componenti strutturali che devono sopportare carichi costanti, il trattamento al 2% di NaOH sembra la scelta migliore. Ottimizza l’adesione senza danneggiare troppo le fibre.

- Se invece abbiamo bisogno di elevata resistenza agli urti e stabilità termica, magari per applicazioni che subiscono impatti o lavorano a temperature più alte, allora il trattamento al 6% di NaOH è preferibile.

Questa ricerca apre porte interessanti! Potremmo esplorare ulteriormente come combinare il trattamento alcalino con altri metodi (es. agenti accoppianti, trattamenti al plasma) per affinare ulteriormente l’adesione fibra-matrice. E sarebbe utile testare altre proprietà come la resistenza all’usura, la durabilità ambientale (come reagisce all’umidità nel tempo?) per capire ancora meglio dove questi fantastici materiali bio-compositi possono essere impiegati.

Insomma, lavorando un po’ con la chimica, possiamo davvero trasformare una semplice fibra naturale come quella della palma da zucchero in un componente ad alte prestazioni per materiali più sostenibili. Non è affascinante? Continuiamo a esplorare le meraviglie che la natura e la scienza possono offrirci quando lavorano insieme!

Fonte: Springer