Rame e Laser Verde: La Mia Avventura nella Stampa 3D Intelligente!

Amici appassionati di tecnologia e innovazione, oggi voglio portarvi con me in un viaggio affascinante nel mondo della manifattura additiva, o come la chiamiamo più comunemente, la stampa 3D dei metalli. Nello specifico, parleremo di un materiale tanto comune quanto ostico da domare con queste tecnologie: il rame puro. E vi svelerò come, utilizzando un pizzico di astuzia scientifica (i numeri adimensionali!) e un raggio laser color smeraldo, siamo riusciti a ottenere risultati davvero promettenti.

Il Rame: Bello ma Dannatamente Complicato per la Stampa 3D

Il rame è un materiale fantastico: eccellente conduttore di elettricità e calore, resistente alla corrosione e relativamente facile da lavorare con metodi tradizionali. Pensate a quante applicazioni potrebbe avere se potessimo stamparlo in 3D con forme complesse e ottimizzate! Scambiatori di calore super efficienti, bobine per motori elettrici di nuova generazione, componenti elettronici personalizzati… le possibilità sono infinite.

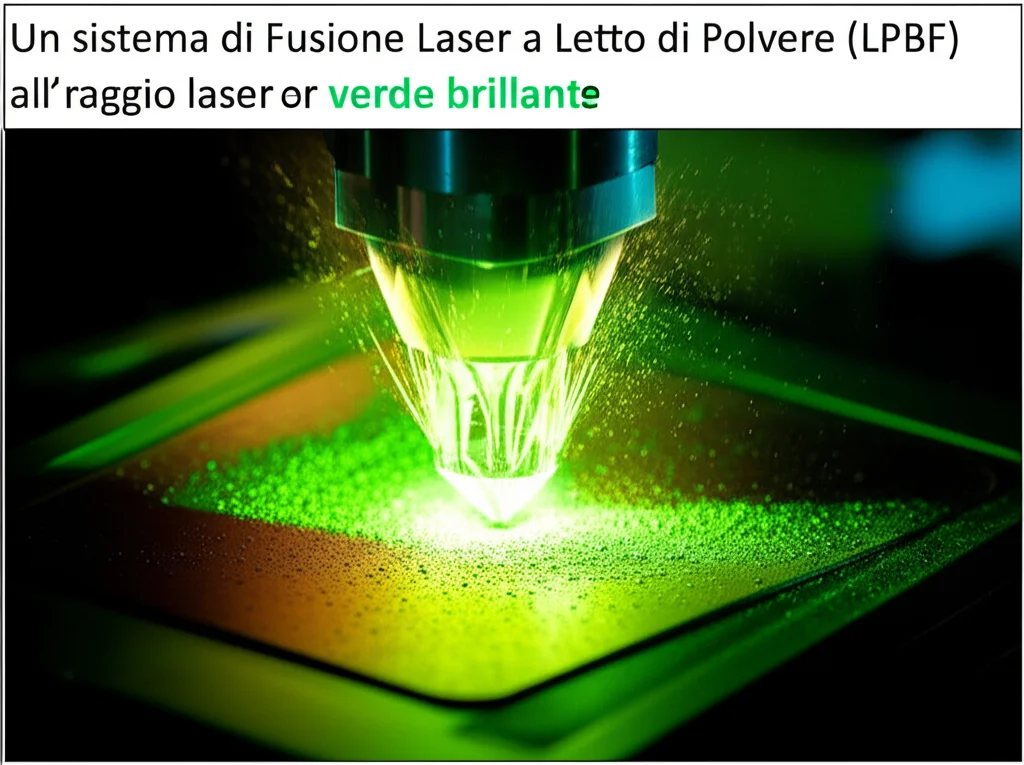

Purtroppo, c’è un “ma”. Quando si tratta di Fusione Laser a Letto di Polvere (LPBF), la tecnica di stampa 3D metallica più diffusa, il rame si trasforma in una primadonna. Il problema principale? La sua elevatissima riflettività ai laser infrarossi, quelli standard usati nella maggior parte dei sistemi LPBF. Immaginate di puntare una torcia su uno specchio: gran parte della luce viene riflessa. Ecco, il rame fa qualcosa di simile con l’energia del laser infrarosso, riflettendone oltre il 90%! Aggiungeteci la sua alta conducibilità termica, che disperde rapidamente quel poco calore assorbito, e capirete perché ottenere una fusione completa e omogenea delle polveri di rame sia un’impresa ardua. Il risultato? Difetti, soprattutto la famigerata “mancanza di fusione” (lack of fusion), che compromette la densità e le proprietà meccaniche del pezzo finale.

La Svolta Verde: Un Laser Amico del Rame

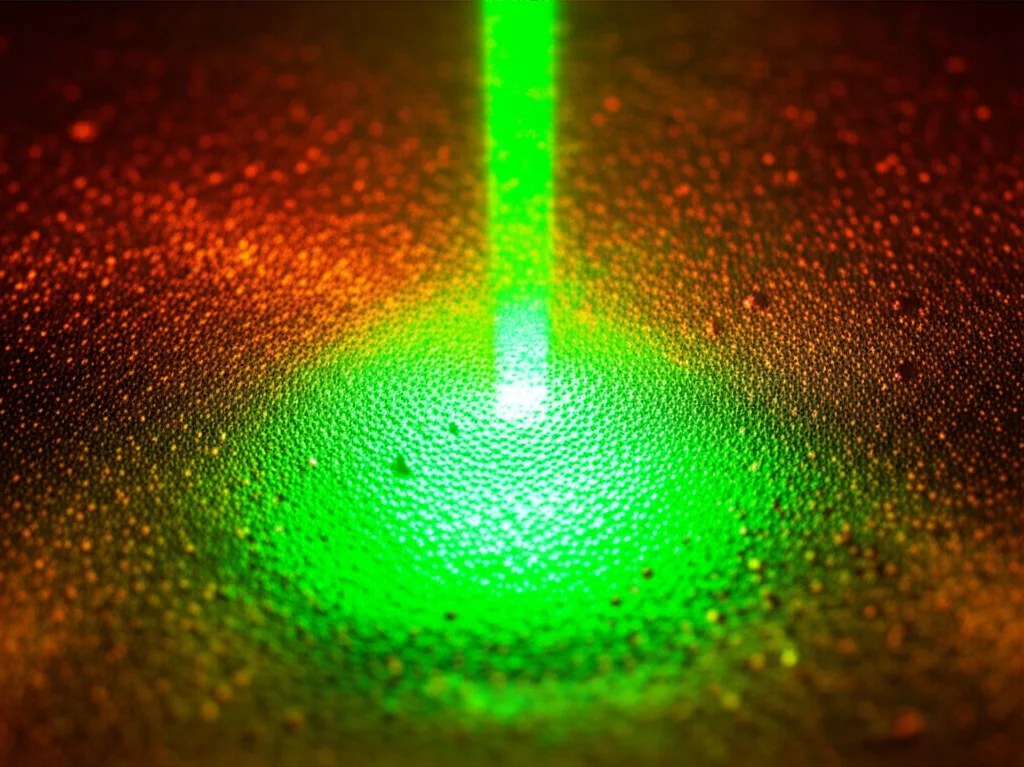

Cosa fare, allora? Abbandonare l’idea di stampare il rame? Giammai! La comunità scientifica, e noi con essa, ha iniziato a esplorare alternative. Una delle più promettenti è l’uso di laser con lunghezze d’onda più corte, in particolare i laser verdi (attorno ai 515-532 nm). Perché verdi? Semplice: il rame assorbe molta più energia a queste lunghezze d’onda. Questo significa che possiamo ottenere una fusione più efficiente con potenze laser inferiori, riducendo i difetti e aumentando la densità dei pezzi stampati. È un po’ come trovare la chiave giusta per la serratura giusta!

Nel nostro studio, abbiamo utilizzato proprio un sistema LPBF equipaggiato con un laser verde da 532 nm. L’obiettivo era chiaro: sviluppare un processo affidabile per stampare rame puro con alta qualità.

Numeri Adimensionali: La Bussola nel Labirinto dei Parametri

Sviluppare i parametri di processo per un nuovo materiale in LPBF è un lavoro complesso e spesso richiede un numero enorme di esperimenti. Bisogna trovare la giusta combinazione di potenza del laser, velocità di scansione, distanza tra le passate del laser (hatch distance), spessore dello strato di polvere… un vero rompicapo! Tradizionalmente, ci si affida a lunghi processi iterativi o a metriche come la Densità di Energia Volumetrica (VED), che però, come abbiamo visto anche analizzando la letteratura, non sempre fornisce un quadro chiaro e coerente, soprattutto per materiali “difficili” come il rame.

Qui entrano in gioco i numeri adimensionali. Si tratta di indicatori, derivati analiticamente da parametri di processo e proprietà del materiale, che possono aiutarci a prevedere specifici fenomeni o difetti. Nel nostro caso, ci siamo concentrati su un numero adimensionale proposto da Mukherjee e colleghi, e successivamente adattato da Tang et al., per quantificare il rischio di “mancanza di fusione”. L’idea è che, se questo numero (che chiameremo LoF number) scende sotto una certa soglia, la probabilità di ottenere una fusione completa e quindi pezzi densi aumenta significativamente. Un approccio analitico, che promette di snellire di molto la fase di sviluppo!

Il criterio di Tang et al. suggerisce che per una fusione completa, il rapporto tra la sovrapposizione delle pozze fuse adiacenti e lo spessore dello strato deve essere maggiore o uguale a uno. Questo numero dipende dalle dimensioni della pozza fusa (larghezza e profondità), dalla distanza di hatching e dallo spessore dello strato. Calcolare le dimensioni della pozza fusa non è banale, ma ci siamo affidati a modelli consolidati (come l’approccio di Rosenthal) per stimarle analiticamente, evitando la necessità di misurazioni dirette complesse in questa fase.

La Nostra Ricerca: Prove, Errori e Successi

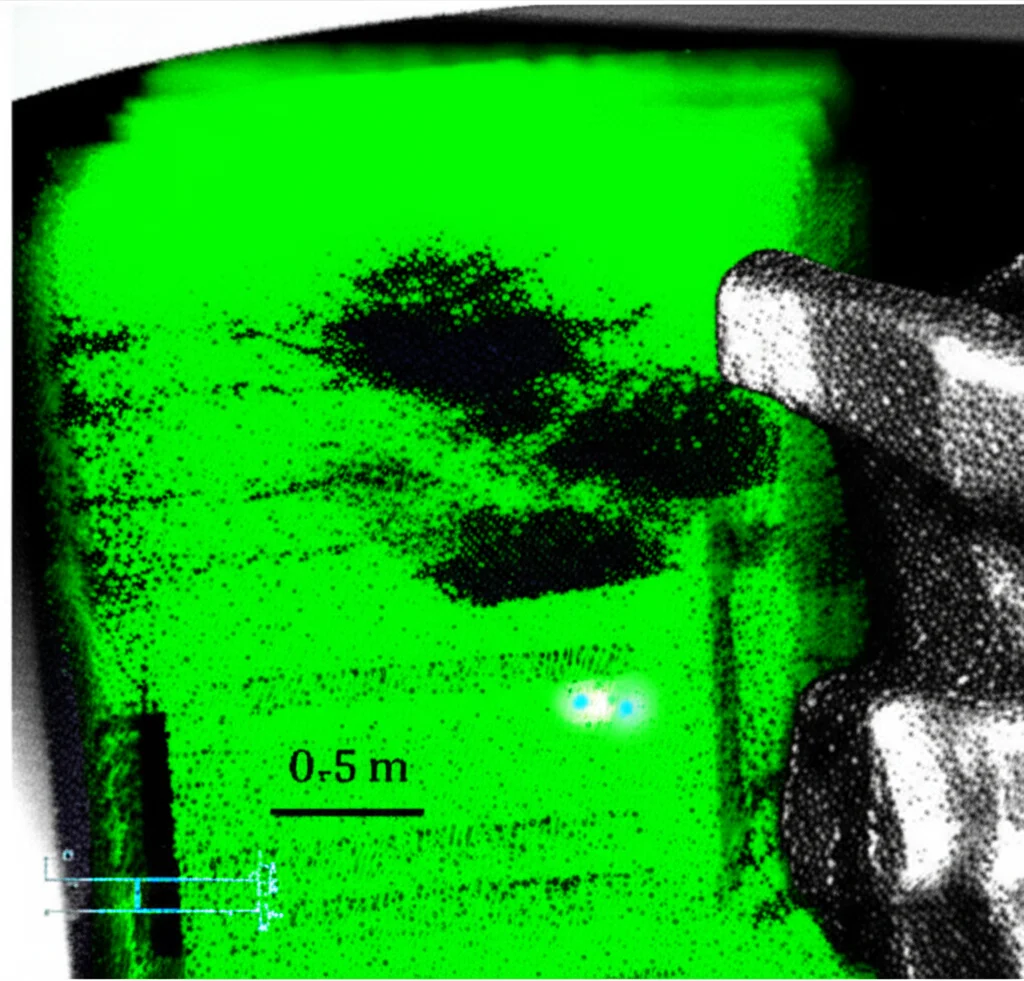

Siamo partiti con un set iniziale di parametri e, come spesso accade nella ricerca, i primi campioni presentavano evidenti difetti di mancanza di fusione. Non ci siamo persi d’animo! Abbiamo iniziato a modificare i parametri (potenza laser, velocità di scansione, distanza di hatch) guidati dal calcolo del LoF number, cercando di ridurlo progressivamente. Abbiamo condotto diverse serie di test, analizzando meticolosamente la densità relativa dei campioni prodotti tramite analisi ottica delle sezioni trasversali.

È stato un processo iterativo affascinante. Abbiamo osservato che, come previsto, al diminuire del LoF number, la frazione di vuoti (porosità) nei nostri campioni tendeva a diminuire. Curiosamente, per ottenere densità relative superiori al 99.9%, abbiamo dovuto raggiungere valori di LoF number molto più bassi (circa 0.05) rispetto alla soglia teorica di 1 suggerita da Tang. Questo ci dice che, sebbene i numeri adimensionali siano una guida preziosa, è sempre necessario un adattamento e una calibrazione specifici per il processo e il sistema in uso. Le ipotesi sulla forma della pozza fusa e le dinamiche termiche complesse giocano sicuramente un ruolo.

Un risultato molto interessante è emerso confrontando il nostro LoF number con la più tradizionale Densità di Energia Volumetrica (VED). Abbiamo calcolato il coefficiente di variazione (COV) per entrambi gli indicatori in relazione alla densità relativa ottenuta. Ebbene, il LoF number ha mostrato una variazione significativamente inferiore rispetto alla VED, specialmente per alte densità relative (oltre il 98.9%). Questo significa che il LoF number ci ha fornito indicazioni più coerenti e affidabili per ottimizzare i parametri verso una maggiore densità. Un bel vantaggio!

I Risultati: Rame Denso e Promettente

Alla fine della nostra campagna sperimentale, siamo riusciti a identificare un set di parametri che ci ha permesso di produrre campioni di rame puro con una densità relativa media del 99.54% e anche superiore! I parametri chiave? Una potenza laser di 192 W, una velocità di scansione di 400 mm/s, una distanza di hatch di 50 µm e uno spessore dello strato di 30 µm, con un diametro dello spot laser di 80 µm. È importante sottolineare che questa alta densità è stata ottenuta con una potenza laser (192 W) notevolmente inferiore a quella tipicamente richiesta dai laser infrarossi per il rame.

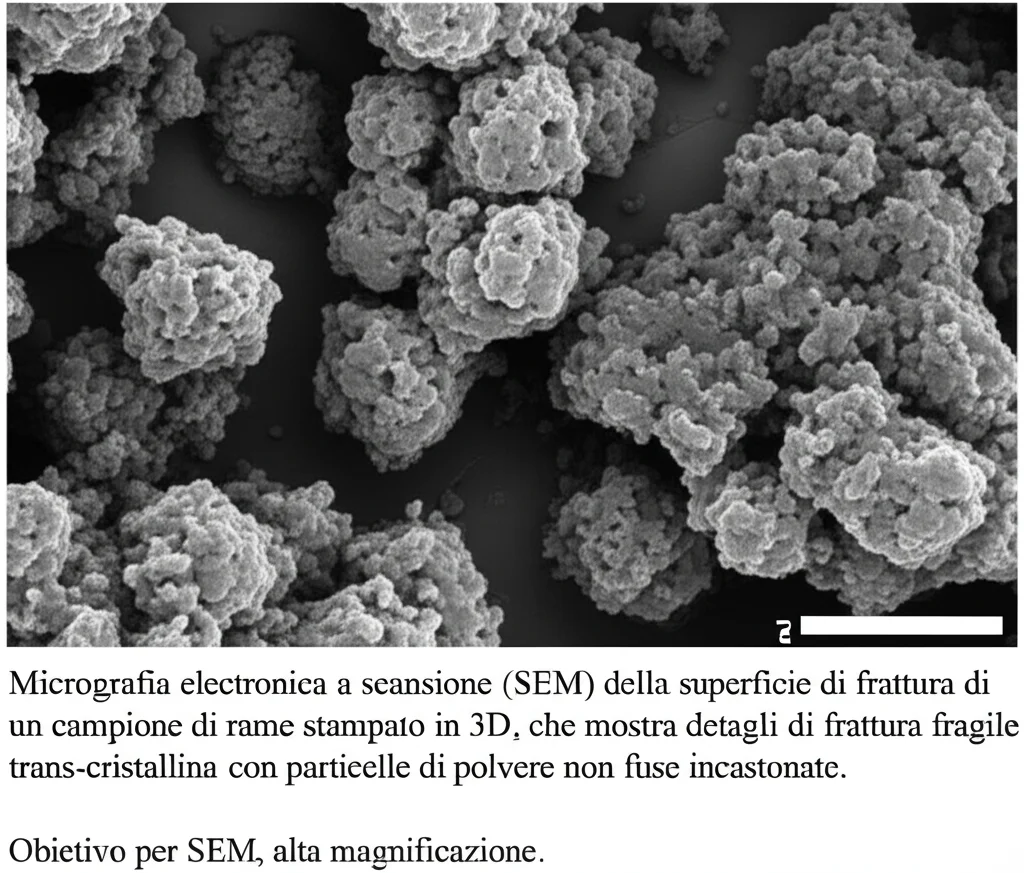

L’analisi microstrutturale ha rivelato la tipica morfologia a grani colonnari, allungati nella direzione di crescita, caratteristica dei processi LPBF. Abbiamo osservato principalmente difetti da mancanza di fusione, con i loro bordi netti e spigolosi, che indicano aree dove l’energia non è stata sufficiente per una fusione completa. Questi difetti, ovviamente, influenzano le proprietà meccaniche.

Abbiamo quindi testato le proprietà meccaniche ed elettriche. La durezza media (HV1) si è attestata intorno a 53 HV1, comparabile a quella del rame ricotto commercialmente. Le prove di trazione, tuttavia, hanno mostrato valori di resistenza e allungamento a rottura inferiori rispetto al rame convenzionale o a quello prodotto in altri studi LPBF con densità simili. L’analisi delle superfici di frattura ha confermato che i difetti di mancanza di fusione agiscono come concentratori di sforzo, portando a una rottura prematura. Questo ci dice che c’è ancora margine per migliorare ulteriormente la qualità interna dei pezzi.

Per quanto riguarda la resistività elettrica, i nostri campioni hanno mostrato valori leggermente superiori a quelli del rame ETP (Electrolytic Tough Pitch) di elevata purezza. Anche qui, la presenza di pori, ma anche di bordi di grano e stress residui, contribuisce ad ostacolare il movimento degli elettroni. Tuttavia, i valori misurati sono ancora molto bassi, rendendo il processo interessante per prototipi di componenti elettrici.

Cosa Abbiamo Imparato e Prospettive Future

Questa avventura nella stampa 3D del rame con laser verde ci ha insegnato molto. Ecco i punti salienti:

- I metodi analitici basati su numeri adimensionali sono strumenti validi per snellire lo sviluppo dei processi LPBF per il rame, ma richiedono un adattamento specifico al sistema e al processo in uso. Non sono una “ricetta magica” universale, ma una bussola molto efficace.

- Il numero adimensionale LoF da noi utilizzato ha mostrato una maggiore coerenza rispetto alla VED nel guidare l’ottimizzazione verso alte densità relative.

- Con un laser verde, è possibile ottenere densità relative superiori al 99% nel rame puro con potenze laser relativamente basse (nel nostro caso, 192 W), aprendo la strada a sistemi più efficienti ed economici.

- Le proprietà meccaniche ed elettriche dei pezzi prodotti sono promettenti e comparabili, per certi aspetti, a quelle del rame convenzionale, ma sono ancora influenzate dalla presenza di difetti residui.

Il prossimo passo? Sicuramente continuare a ottimizzare il processo per ridurre ulteriormente i difetti, magari esplorando potenze laser leggermente superiori o strategie di scansione diverse, per migliorare ulteriormente le proprietà meccaniche, in particolare la resistenza a trazione. La strada per la stampa 3D perfetta del rame è ancora in salita, ma con gli strumenti giusti, come i laser verdi e l’approccio analitico dei numeri adimensionali, siamo convinti di poter raggiungere traguardi sempre più ambiziosi. Il futuro della manifattura additiva del rame è brillante, o meglio… verde brillante!

Fonte: Springer