Stampa 4D: Ho creato una valvola che cambia forma col calore, addio sensori!

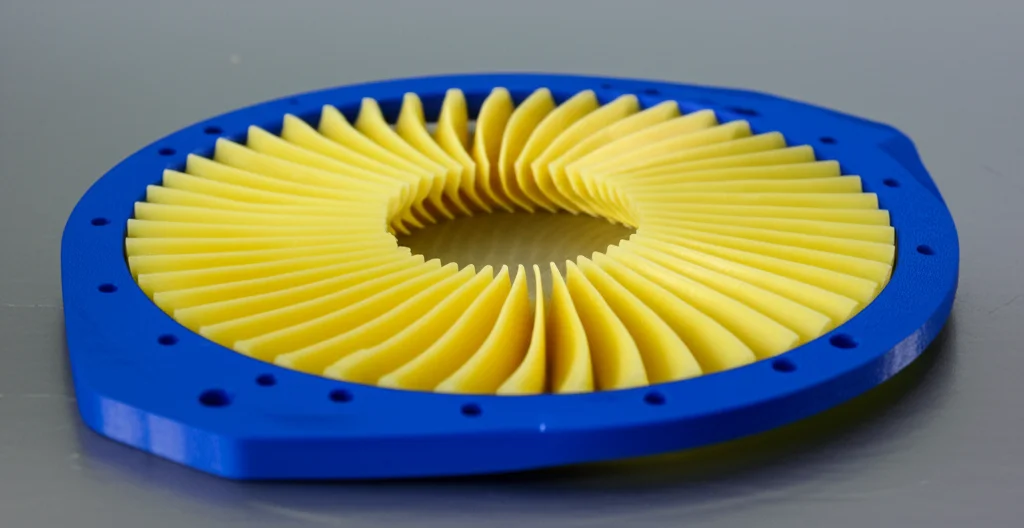

Ciao a tutti! Oggi voglio parlarvi di qualcosa che sembra uscito da un film di fantascienza, ma che è incredibilmente reale e pieno di potenziale: la stampa 4D. Immaginate di poter stampare un oggetto che non è statico, ma che può cambiare forma o funzione nel tempo, da solo, semplicemente reagendo a uno stimolo esterno come il calore, la luce o l’umidità. Affascinante, vero? Beh, è esattamente quello che abbiamo esplorato in un progetto recente, concentrandoci su un componente molto specifico: una valvola deviatrice rotante.

Cos’è questa magia della Stampa 4D?

Partiamo dalle basi. Conoscete tutti la stampa 3D, o Additive Manufacturing (AM), quella tecnologia pazzesca che ci permette di creare oggetti tridimensionali strato su strato partendo da un modello digitale. I vantaggi sono enormi: geometrie complesse impossibili con metodi tradizionali, meno sprechi, grande flessibilità, prototipazione rapida… insomma, una rivoluzione.

Ora, aggiungete una quarta dimensione: il tempo. La stampa 4D combina la potenza della stampa 3D con l’uso di materiali intelligenti (smart materials), capaci di rispondere a stimoli esterni. In pratica, stampiamo un oggetto in una certa forma, ma questo oggetto ha la capacità “programmata” di trasformarsi in un’altra forma o di attivare una funzione specifica quando esposto, ad esempio, al calore. È come dare vita agli oggetti stampati!

Le applicazioni sono potenzialmente infinite: nel medicale si parla di tessuti che si rigenerano, sistemi di rilascio farmaci programmabili, stent che si adattano perfettamente; nell’ingegneria, strutture che si auto-assemblano o si riparano, componenti per auto e aerei che cambiano forma per ottimizzare le prestazioni.

La nostra sfida: una valvola deviatrice “intelligente”

Nel nostro studio, ci siamo concentrati su una valvola deviatrice rotante. Cos’è? È un dispositivo che controlla il flusso, ad esempio di aria, deviandolo da un canale all’altro. Pensate a un sistema di sicurezza: se l’aria in un condotto diventa troppo calda e pericolosa, la valvola la devia verso un’uscita secondaria.

Normalmente, una valvola del genere è un aggeggio complesso (Fig. 2c nel paper originale): ha un corpo, un attuatore (un motorino), un sensore che misura la temperatura, circuiti elettronici, cablaggi, una fonte di energia… un sacco di roba da assemblare e mantenere.

La nostra idea folle? Sostituire sensore, attuatore e disco rotante con un unico pezzo stampato in 4D! Un componente capace di reagire direttamente alla temperatura del flusso d’aria e di attivarsi senza bisogno di elettronica o motori esterni. Immaginate la semplificazione: meno parti, meno guasti, installazione più semplice, costi ridotti (Fig. 2d).

Come ci siamo riusciti: il processo dalla A alla Z

Il materiale scelto per questa avventura è stato il PLA (acido polilattico), un polimero biodegradabile molto popolare nella stampa 3D FFF (Fused Filament Fabrication – quella con il filamento fuso, per intenderci). Il bello del PLA è che possiede proprietà di memoria di forma (è uno Shape Memory Polymer, SMP). Significa che puoi “programmarlo” in una forma temporanea e poi, scaldandolo oltre la sua temperatura di transizione vetrosa (Tg), lui “ricorda” e torna alla sua forma originale.

1. Design e Progettazione:

Abbiamo disegnato la valvola in CAD (usando Rhinoceros) come un pezzo unico: un anello esterno, un disco interno e delle “razze” sottili progettate apposta per permettere la deformazione e il recupero della forma (Fig. 2e, 2f). Un design sottile aiuta anche la velocità di risposta al calore.

2. Stampa 3D (che diventa 4D):

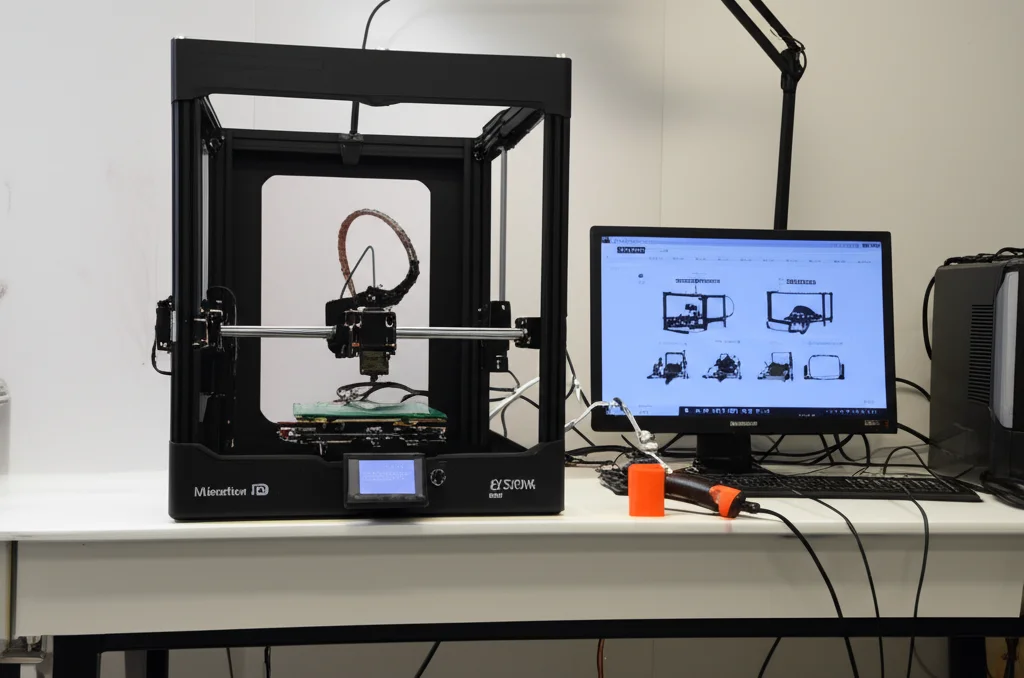

Abbiamo usato una stampante FFF MakerBot Replicator 2X. Qui entra in gioco la parte cruciale: i parametri di stampa! Come stampi l’oggetto influenza enormemente il suo comportamento 4D. Abbiamo variato sistematicamente tre parametri chiave:

- Spessore dello strato (Layer Thickness): Quanto è alto ogni singolo strato depositato.

- Temperatura dell’ugello (Nozzle Temperature): A che temperatura viene fuso il PLA.

- Velocità di deposizione (Deposition Speed): Quanto velocemente si muove l’ugello mentre deposita il materiale.

Abbiamo impostato un piano sperimentale (fattoriale a 2 livelli) per capire l’effetto di questi parametri sulle prestazioni della valvola. Altri parametri come la temperatura del piatto (70°C) e il riempimento (infill) sono stati tenuti costanti.

3. Programmazione:

Una volta stampata la valvola nella sua forma “originale”, dovevamo darle la forma “temporanea” (quella di “chiusura”). Abbiamo costruito un piccolo apparato apposta (Fig. 3a) che afferrava l’anello esterno e, tramite un motorino passo-passo, ruotava il disco interno di 46° a temperatura ambiente. Questa deformazione “a freddo” immagazzina energia elastica nel materiale. Abbiamo verificato con simulazioni (ANSYS, Fig. 3b) che questa deformazione fosse fattibile senza rompere nulla.

4. Recupero della Forma (l’effetto 4D!):

Qui avviene la magia. Abbiamo preso la valvola programmata e l’abbiamo esposta a uno stimolo termico: un flusso di aria calda generato da una pistola termica (Fig. 4). Abbiamo filmato tutto con una videocamera ad alta risoluzione.

5. Analisi delle Immagini:

I video registrati sono stati poi analizzati con un software (Wolfram Mathematica) usando tecniche di elaborazione digitale delle immagini (Fig. 5). Abbiamo sviluppato algoritmi per migliorare la qualità dell’immagine, isolare automaticamente la valvola (Fig. 7), riconoscere dei marker colorati che avevamo messo sul disco e sull’anello (Fig. 8) e misurare con precisione l’angolo di rotazione del disco interno rispetto all’anello esterno, fotogramma per fotogramma. Questo ci ha permesso di quantificare esattamente come e quanto velocemente la valvola tornava alla sua forma originale.

Cosa abbiamo scoperto: i segreti del recupero

Analizzando i dati, abbiamo misurato tre parametri fondamentali per capire le prestazioni della nostra valvola 4D:

1. Fixity Ratio (Rapporto di Fissaggio):

Quanto bene la valvola mantiene la forma programmata (temporanea) prima di essere attivata dal calore? Abbiamo scoperto che un po’ di “ritorno elastico” c’è sempre nelle prime 24-48 ore (Fig. 9a). La temperatura dell’ugello durante la stampa è risultata il fattore più influente: temperature più basse (200°C) permettevano di “fissare” meglio la forma temporanea rispetto a temperature più alte (220°C) (Fig. 9b). Perché? A temperature più alte, la struttura del PLA cambia un po’, si degrada leggermente e la sua capacità di mantenere la deformazione impressa diminuisce. Abbiamo creato un modello matematico (Eq. 2 nel paper) per predire questo comportamento.

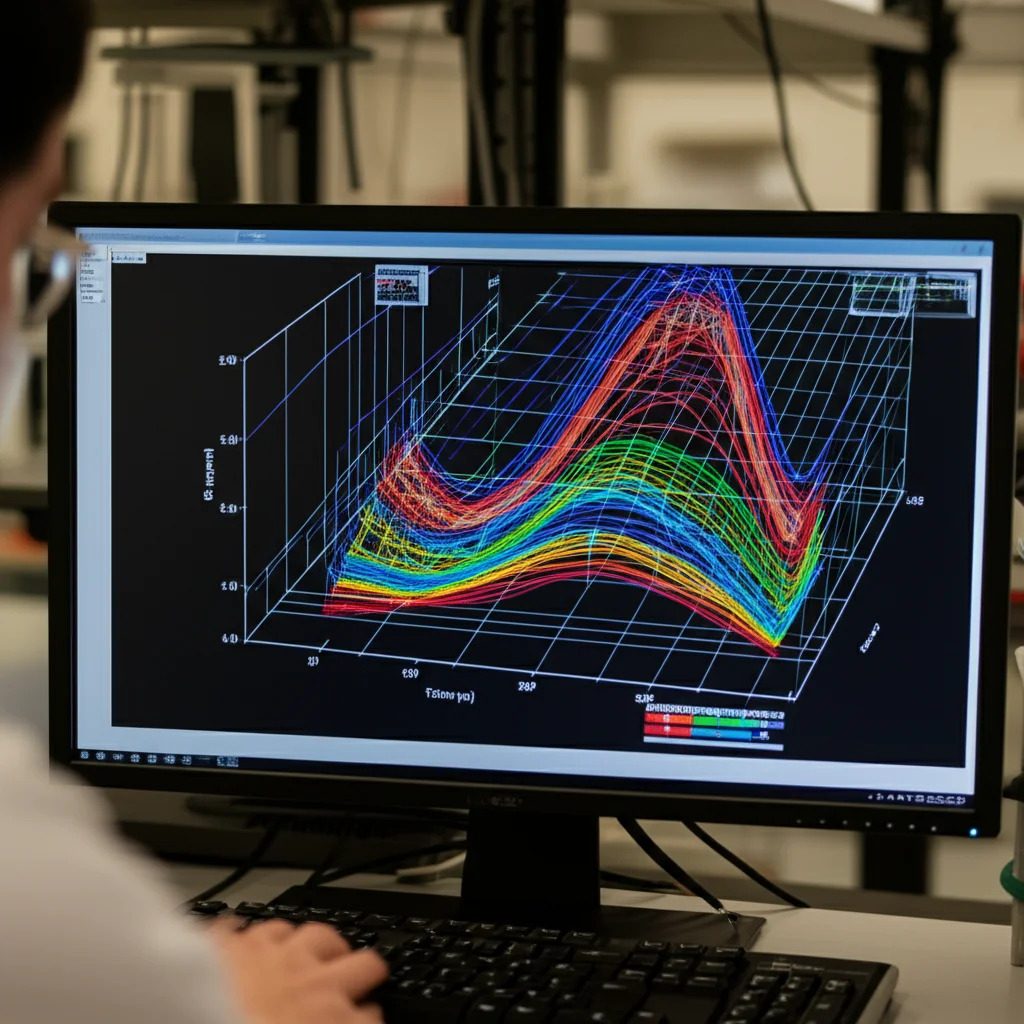

2. Recovery Rate (Velocità di Recupero):

Quanto velocemente la valvola torna alla sua forma originale una volta scaldata? Anche qui, la temperatura dell’ugello ha giocato un ruolo da protagonista (Fig. 12a). Stampando a 200°C, il recupero era nettamente più rapido (tra 3.2 e 4.2 gradi al secondo!). A questa temperatura, il PLA mantiene una struttura interna (fase amorfa) che immagazzina meglio l’energia della deformazione (è un effetto guidato dall’entropia, una sorta di “disordine programmato” che vuole tornare all’ordine originale). Abbiamo notato anche interazioni complesse tra temperatura, velocità di deposizione e spessore dello strato (Fig. 12b), che influenzano come il calore si diffonde e come le catene polimeriche si muovono. Anche per la velocità abbiamo sviluppato un modello predittivo (Eq. 3).

3. Recovery Percentage (Percentuale di Recupero):

La valvola torna completamente alla sua forma originale? O rimane un po’ deformata? Questo parametro misura l’efficacia del recupero. I risultati migliori (oltre il 96% di recupero!) li abbiamo ottenuti stampando a bassa temperatura (200°C) e combinando opportunamente spessore strato e velocità (Fig. 13, Fig. 14). Ad esempio, a bassa temperatura, andavano bene sia strati sottili stampati velocemente, sia strati spessi stampati lentamente. Temperature troppo alte (220°C) invece compromettevano significativamente il recupero (massimo 84%). Anche qui, abbiamo il nostro modello matematico (Eq. 4).

Mettere tutto insieme: l’ottimizzazione

Avere tre modelli (fixity, rate, percentage) è fantastico, ma come trovare la combinazione perfetta di parametri di stampa? Spesso, migliorare una prestazione peggiora l’altra. Qui entra in gioco l’ottimizzazione multi-risposta.

Abbiamo usato due approcci:

- Overlaid Contour Plot: Un metodo grafico (Fig. 15) che ci ha permesso di visualizzare le aree dei parametri di stampa dove tutte e tre le prestazioni erano buone contemporaneamente (es. recupero > 93%, fissaggio 95-96%, velocità 3.5-3.9°/s). A 200°C, la zona ideale combina spessori strato medio-alti con velocità medio-basse.

- Multi-Desirability Function: Un metodo matematico più sofisticato (Fig. 16) per trovare il “compromesso” ottimale. Abbiamo provato a massimizzare tutto, ottenendo ottimi risultati sperimentali (errore < 1% rispetto alle predizioni!). Poi abbiamo provato a raggiungere dei target specifici (es. velocità 3.5°/s, fissaggio 95%, recupero 92%), trovando una combinazione di parametri "intermedia" che ha funzionato alla grande.

Infine, abbiamo aggiunto un quarto obiettivo: minimizzare il tempo di fabbricazione (e quindi il costo). Ottimizzare anche questo ci ha portato a considerare parametri diversi (Fig. 17), trovando ad esempio una soluzione che produceva la valvola in soli 21 minuti con prestazioni eccellenti (recupero 94.5%, fissaggio 95%, velocità 3.83°/s). Abbiamo stampato e testato valvole con questi parametri “ottimizzati” e le previsioni dei modelli si sono rivelate molto accurate (errore < 2%)!

Conclusioni e Prospettive Future

Cosa ci portiamo a casa da questo lavoro? Che la stampa 4D FFF con un materiale comune come il PLA non è solo una curiosità accademica, ma può essere usata per creare componenti funzionali e intelligenti come la nostra valvola deviatrice.

Abbiamo dimostrato che:

- I parametri di stampa (temperatura ugello, spessore strato, velocità) sono fondamentali per controllare le prestazioni 4D (fissaggio, velocità e percentuale di recupero).

- La temperatura dell’ugello è spesso il fattore dominante, con valori più bassi (intorno ai 200°C per il PLA) che generalmente favoriscono migliori proprietà di memoria di forma.

- Esistono interazioni complesse tra i parametri che vanno considerate.

- Con modelli predittivi e tecniche di ottimizzazione, possiamo progettare componenti 4D per ottenere specifiche prestazioni desiderate, bilanciando anche i costi di produzione.

Questa metodologia apre le porte alla sostituzione di sistemi meccanici tradizionali, basati su motori e sensori, con strutture stampate in 4D molto più semplici, leggere, economiche e potenzialmente più affidabili (l’energia la prendono dall’ambiente!). È un passo avanti verso una manifattura più intelligente e sostenibile. Il futuro è già qui, e si sta… trasformando!

Fonte: Springer