Zirconia Nera e Stampa 3D FFF: Ho Messo alla Prova le Strutture Giroidali!

Ciao a tutti! Oggi voglio raccontarvi di un’avventura affascinante nel mondo della stampa 3D, un campo che non smette mai di stupirmi. Sapete, la manifattura additiva (AM) delle ceramiche sta prendendo sempre più piede. Perché? Perché ci permette di creare oggetti con proprietà meccaniche, termiche ed elettriche pazzesche, forme che con i metodi tradizionali sarebbero un incubo da realizzare.

Tra le varie tecniche di stampa 3D per ceramiche, una che ha catturato parecchio l’attenzione, sia mia che di molti ricercatori, è la Fused Filament Fabrication (FFF). Il motivo è semplice: è relativamente economica, facile da usare e i materiali sono accessibili. Immaginate una specie di pistola per colla a caldo super avanzata che invece di colla usa un filamento caricato con polvere ceramica.

La Sfida della Zirconia Nera e delle Geometrie Complesse

Però, non è tutto oro quello che luccica. Stampare le cosiddette “parti verdi” (cioè i pezzi prima della cottura finale) con questi filamenti super carichi di ceramica non è una passeggiata. Bisogna calibrare il processo alla perfezione e gestire geometrie intricate è una vera sfida. Finora, molta ricerca si è concentrata sulla formulazione dei filamenti, sulla fattibilità del processo e sulle proprietà meccaniche di pezzi “massicci”. Ma cosa succede quando proviamo a stampare forme davvero complesse, come le strutture giroidali? Ecco, questo è un territorio ancora poco esplorato.

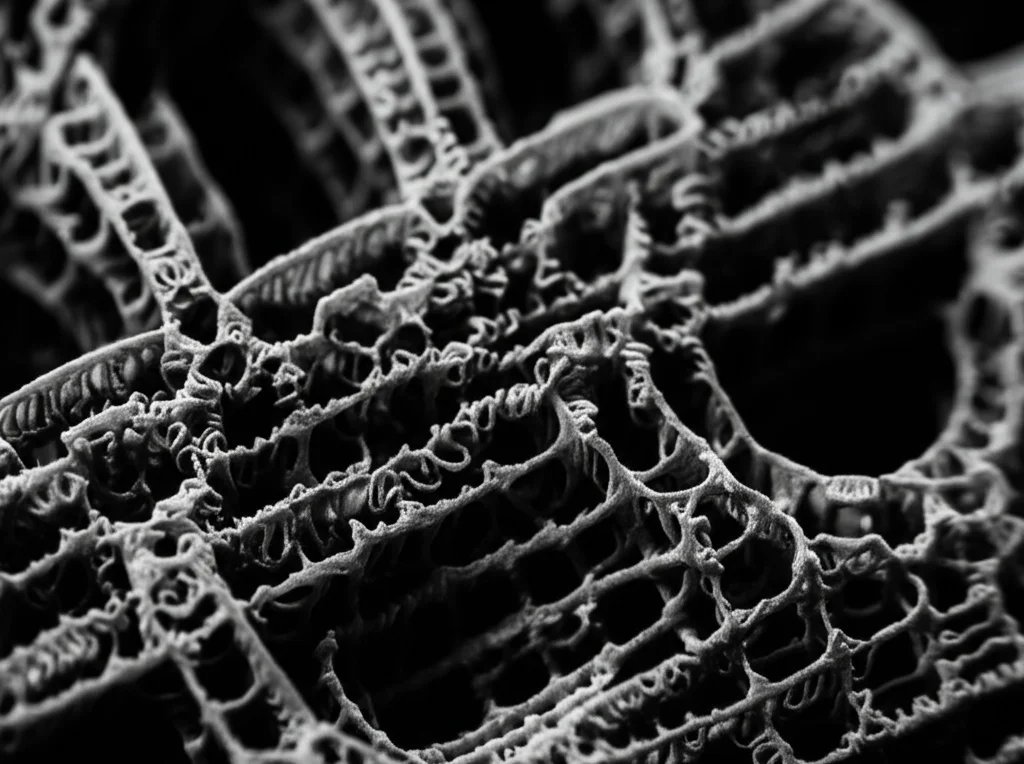

Ed è qui che entra in gioco la mia curiosità! Ho deciso di investigare proprio questo: la fabbricazione di strutture reticolari giroidali usando un filamento commerciale di zirconia nera. Cos’è un giroide? Immaginate una spugna matematica, una superficie tridimensionale infinitamente connessa, con canali intricati e un rapporto superficie/volume altissimo. Perfetta per un sacco di applicazioni! E la zirconia nera? Un materiale ceramico tosto, resistente agli urti, al calore, chimicamente stabile e con interessanti proprietà ottiche.

Ho voluto vedere come se la cava la FFF nel riprodurre queste forme, variando le dimensioni delle celle del reticolo (A) e lo spessore delle pareti (W). L’obiettivo era valutare la qualità dei pezzi stampati in diverse fasi della produzione e, ovviamente, testare la loro resistenza meccanica una volta “cotti” (sinterizzati).

Il Processo: Dal Design alla Sinterizzazione

Prima di tutto, ho progettato al computer diverse varianti di queste strutture giroidali cubiche, usando un linguaggio di programmazione visuale (Grasshopper® in Rhino® 7) che mi ha dato il controllo totale sul design, a differenza dei software di slicing che spesso limitano le opzioni.

Poi, via alla stampa! Ho usato una stampante Prusa I3 MK3® modificata con una testina di stampa specifica (Bondtech IDGA®) e un ugello in acciaio temprato da 0.4 mm per resistere all’abrasività del filamento. Ho applicato del nastro adesivo in polipropilene (PP) sul piatto di stampa per far aderire bene i pezzi. Ho stampato tre campioni per ogni design, usando solo perimetri e parametri specifici (temperatura ugello 250°C, piatto 100°C, velocità bassa 20 mm/s, niente ritrazione del filamento per evitare problemi). Il filamento scelto è stato il Zetamix® black zirconia di Nanoe, composto per circa l’85% in peso da particelle finissime di zirconia stabilizzata con ittrio, più un legante a base poliolefinica. La differenza tra zirconia bianca e nera? L’aggiunta di ossido di cobalto e ferro (CoFe2O4) che le dà quel colore caratteristico.

Dopo la stampa, inizia la parte delicata: il post-processing. Prima un bagno in acetone a 40°C con ultrasuoni per 6 ore (deceraggio chimico) per rimuovere parte del legante. Poi, asciugatura all’aria per 8 ore. Infine, i pezzi verdi sono stati messi in un forno speciale (Zetasinter®) per il deceraggio termico e la sinterizzazione. Un ciclo termico lunghissimo: si sale lentamente da 50°C a 500°C (in 3375 minuti!), poi da 500°C a 1475°C (in 975 minuti), si tiene a 1475°C per 2 ore per la sinterizzazione vera e propria, e infine si raffredda lentamente. Questo processo rimuove tutto il legante e compatta le particelle ceramiche, facendo restringere il pezzo (avevo previsto un sovradimensionamento del 24.8% in fase di design proprio per compensare questo ritiro).

Osservazioni Visive e Ponderali: Primi Indizi

Già dopo la stampa, guardando i pezzi al microscopio digitale, ho notato delle cose. La qualità superficiale peggiorava con l’aumentare della complessità strutturale, specialmente nei design con celle più piccole e pareti più sottili (A5W06). Si vedevano piccole “sbavature” di materiale estruso in punti casuali, spesso legati al cambio di layer. Questo effetto “scaletta”, combinato con questi difetti, aumentava parecchio la rugosità superficiale.

Inoltre, replicare le parti del giroide con curvature quasi nulle senza supporti è stato difficile. Dove le superfici non supportate erano troppo grandi, si formavano dei veri e propri buchi nelle pareti, evidenti soprattutto nei campioni con celle grandi e pareti sottili (A10W06). Si notavano anche filamenti “cadenti” sotto altre zone non supportate.

Dopo la sinterizzazione, i pezzi hanno assunto il loro colore scuro caratteristico e si sono ristretti come previsto. Purtroppo, i difetti di fabbricazione (buchi, vuoti) sono rimasti, non si sono “chiusi” con la densificazione. Anzi, si notava anche un certo livello di distorsione, specialmente nelle strutture con celle più grandi.

Ho anche pesato i campioni con una bilancia analitica dopo la stampa, dopo il deceraggio chimico e dopo la sinterizzazione. La perdita di massa è stata costante all’interno dello stesso design, indicando una buona ripetibilità. La maggior parte del legante è stata rimossa nel bagno di acetone. Confrontando la massa finale con quella teorica (calcolata dal volume CAD e dalla densità della zirconia sinterizzata), ho scoperto che tutti i campioni pesavano meno del previsto, probabilmente a causa dei vuoti e dei buchi. La deviazione minore (-4.5%) l’ho avuta nel design A5W06 (celle piccole, pareti sottili), forse perché le piccole accumulazioni di materiale indesiderato hanno parzialmente compensato la mancanza di materiale altrove.

Analisi Approfondita con la Micro-Tomografia Computerizzata (Micro-CT)

Per vedere davvero cosa succedeva all’interno, ho usato la micro-tomografia computerizzata (micro-CT) su un campione rappresentativo per ogni design. È come fare una TAC super dettagliata ai miei piccoli giroidi.

I risultati? Hanno confermato le distorsioni geometriche, specialmente alle estremità dei cubi, più suscettibili alla deformazione durante il post-processing. Queste deformazioni potrebbero derivare dal rigonfiamento del polimero durante il bagno solvente o dallo scorrimento del legante durante il deceraggio termico.

La micro-CT ha anche rivelato vuoti interni in tutti i design. Oltre ai buchi più grandi nei punti “sella” del giroide, c’erano vuoti allungati nelle zone più spesse delle pareti, dove i perimetri depositati non si erano fusi completamente. Il design A5W06 sembrava avere meno buchi e vuoti.

Confrontando le scansioni CT con i modelli CAD originali, ho potuto mappare le deviazioni. Il design A10W08 (celle grandi, pareti spesse) ha mostrato le deviazioni maggiori, sia positive che negative. Curiosamente, l’A10W06 non ha seguito lo stesso trend, suggerendo che anche lo spessore delle pareti gioca un ruolo significativo. In generale, le strutture con pareti più spesse (A10W08 e A5W08) mostravano deviazioni positive leggermente maggiori, forse a causa delle maggiori distorsioni dovute alla quantità superiore di legante polimerico.

Un’altra scoperta importante dalla micro-CT riguarda lo spessore effettivo delle pareti. Ho eseguito una mappatura dello spessore volumetrico e ho scoperto che gli spessori prescritti (0.6 mm e 0.8 mm) non sono stati raggiunti! Per i design A10W08 e A5W08, la distribuzione dello spessore era bimodale, con picchi intorno a 245-315 µm e 455-595 µm. Per A10W06 e A5W06, era più monomodale, con un picco intorno a 455-525 µm. Sembra che il percorso utensile generato dal software di slicing non sia riuscito a creare le pareti desiderate, un problema che avevo già notato in passato lavorando con giroidi in PLA.

Infine, ho misurato le dimensioni esterne finali e calcolato il ritiro effettivo e la frazione volumetrica reale. Il ritiro variava a seconda del design, con A10W08 che mostrava le maggiori discrepanze rispetto alla dimensione target di 20 mm. Come previsto, le frazioni volumetriche reali erano inferiori a quelle teoriche a causa dei vuoti. Le deviazioni maggiori si sono viste nei design A5W08 e A10W08, mentre l’A5W06 ha mostrato la deviazione minore, confermando che l’eccesso di materiale in alcuni punti compensava parzialmente i vuoti.

Il Momento della Verità: Test di Compressione

E ora, la parte che aspettavo con più ansia: i test di compressione! Ho usato una macchina di prova universale Instron® per schiacciare i miei cubetti di zirconia sinterizzata fino alla rottura, misurando forza e spostamento.

Come si sono comportati? Beh, come ci si aspetterebbe da una ceramica cellulare: in modo fragile. Tutti i campioni hanno mostrato una rottura catastrofica una volta raggiunto il carico massimo, senza un collasso graduale. Questo è probabilmente dovuto ai difetti interni, come i buchi e i percorsi di deposizione parzialmente non supportati.

Analizzando i dati, è emerso chiaramente che:

- Le strutture con celle più piccole (A5) erano significativamente più resistenti di quelle con celle più grandi (A10).

- Le strutture con pareti più spesse (W08) tendevano ad essere leggermente più resistenti di quelle con pareti più sottili (W06).

- L’effetto della dimensione delle celle era statisticamente più significativo di quello dello spessore delle pareti su modulo elastico, resistenza a compressione ed energia assorbita.

- L’influenza della dimensione delle celle era più marcata quando le pareti erano più sottili (W06), tranne che per l’energia assorbita.

In termini di valori assoluti, i design più densi (A5W08 e A5W06) hanno mostrato proprietà compressive superiori. La resistenza massima (37.20 ± 1.09 MPa) l’ho ottenuta con A5W08, un valore in linea con altri studi su giroidi simili.

Proprietà Specifiche: Chi Vince Davvero?

Ma le proprietà assolute non dicono tutto. Spesso, quello che conta è la performance rispetto al peso (o meglio, alla densità apparente). Ho quindi calcolato le proprietà specifiche (modulo specifico, resistenza specifica, energia assorbita specifica).

Qui i risultati sono stati più sfumati:

- Il modulo elastico specifico più alto l’ha mostrato A10W08 (nonostante fosse meno denso), forse perché meno sensibile ai difetti di stampa.

- La resistenza specifica e l’energia assorbita specifica più alte le ha raggiunte A5W08 (il più denso tra quelli testati).

- I valori più bassi per resistenza ed energia specifica li ha registrati A10W06 (il meno denso).

Tuttavia, bisogna dire che queste proprietà specifiche sono ancora molto lontane da quelle del materiale massiccio di partenza.

Conclusioni: Cosa Ho Imparato da Questa Sfida?

Questa immersione nella stampa 3D FFF di giroidi in zirconia nera è stata illuminante. Ho potuto toccare con mano le potenzialità ma anche i limiti di questa tecnologia quando si tratta di geometrie complesse e materiali difficili.

La FFF può produrre queste strutture intricate, ma la conformità geometrica è una sfida. I difetti come accumuli di materiale, buchi nelle pareti e distorsioni sono comuni e influenzati dai parametri di design (complessità, dimensione celle, spessore pareti) e dal post-processing. Non siamo ancora riusciti a ottenere esattamente lo spessore delle pareti desiderato.

Dal punto di vista meccanico, la dimensione delle celle domina sullo spessore delle pareti. Se l’obiettivo è ottenere alte proprietà specifiche (tanta resistenza per unità di peso/volume), i design con celle più piccole (come A5W08 e A5W06) sono la scelta migliore, nonostante i potenziali difetti di fabbricazione.

Alla fine, nonostante i tempi di stampa lenti e i cicli di post-processing lunghissimi, credo che la FFF resti un metodo competitivo per produrre strutture ceramiche complesse, soprattutto se confrontato con tecniche convenzionali come il colaggio a fanghiglia o la pressatura di polveri, che offrono molta meno libertà di design. C’è ancora strada da fare per migliorare la precisione e ridurre i difetti, ma la direzione è quella giusta!

Fonte: Springer