Stampa 3D Termoindurenti: La Rivoluzione del Controllo in Tempo Reale con FROMP!

Amici appassionati di innovazione, preparatevi a fare un salto nel futuro della stampa 3D! Oggi voglio parlarvi di una tecnologia che sta letteralmente cambiando le carte in tavola nella fabbricazione di oggetti complessi, soprattutto quando si tratta di materiali super performanti come i termoindurenti. Immaginate di poter stampare strutture resistenti, stabili al calore e chimicamente inerti, senza tutti i grattacapi della post-lavorazione. Sembra un sogno? Beh, tenetevi forte, perché sta diventando realtà!

Il Problema della Stampa 3D Tradizionale e i Termoindurenti

La manifattura additiva, o stampa 3D come la conosciamo tutti, ha già rivoluzionato il modo in cui pensiamo e creiamo oggetti. Ci permette di realizzare geometrie intricate, accelerare i cicli di progettazione e dare vita a idee che prima erano solo sulla carta. Finora, i protagonisti indiscussi sono stati i termoplastici. Facili da processare, sì, ma spesso con prestazioni meccaniche che lasciano a desiderare, specialmente se messi sotto stress termico. Pensate ad applicazioni in settori come l’automotive o l’aerospaziale: lì serve roba tosta!

Qui entrano in gioco i polimeri termoindurenti. Questi materiali sono una vera forza della natura: proprietà termomeccaniche affidabili, stabilità chimica e strategie di polimerizzazione dirette. Negli ultimi anni, grazie a progressi nelle loro composizioni e tecniche di polimerizzazione, abbiamo iniziato a vedere termoindurenti stampati in 3D con una gamma quasi illimitata di proprietà meccaniche, termiche e dielettriche. Tra i vari metodi, la Direct Ink Writing (DIW) – una tecnica basata sull’estrusione – si è distinta per la sua versatilità, capace di lavorare con un’ampia gamma di materiali mantenendo bassi costi e consumo di materiale.

Con la DIW si sono create strutture termoindurenti complesse, come metamateriali reticolari, strutture core-shell, architetture autoportanti e oggetti capaci di cambiare forma. Fantastico, vero? Peccato che, spesso, dopo la stampa sia necessaria una fase di post-curing in forni o con luci UV ad alta intensità. Questo limita un po’ la flessibilità e la possibilità di fabbricazione “on-demand” e in situ.

La Svolta: Polimerizzazione Frontale (FROMP)

E se vi dicessi che c’è un modo per eliminare la post-polimerizzazione? La polimerizzazione frontale è un approccio super promettente per la produzione rapida di termoindurenti. Sfrutta il calore esotermico generato dalla reazione di polimerizzazione stessa per propagare la “cura” del materiale, eliminando la necessità di una fonte di energia esterna. Geniale, no?

Un tipo specifico, chiamato Frontal Ring-Opening Metathesis Polymerization (FROMP), è stato introdotto nel 2001 per polimerizzare il polidiciclopentadiene (pDCPD) e ottenere termoindurenti ad alte prestazioni usando reagenti commerciali. Nel 2018, si è dimostrato come la polimerizzazione frontale potesse essere un’alternativa più veloce ed efficiente dal punto di vista energetico rispetto ai metodi tradizionali. Partendo da qui, Sottos e colleghi hanno fatto vedere che la polimerizzazione frontale poteva essere usata per la stampa 3D DIW di polimeri termoindurenti auto-curanti. Sincronizzando attentamente la velocità dell’ugello con la velocità del fronte di polimerizzazione, hanno stampato e curato in situ architetture termoindurenti autoportanti, capaci di coprire vuoti fino a 100 mm! Una cosa prima impensabile con altri metodi DIW per termoindurenti.

Questa tecnica è stata poi espansa per produrre compositi rinforzati con fibra di carbonio, termoindurenti estensibili su misura e strutture a memoria di forma. Tuttavia, la regolazione della polimerizzazione frontale durante la stampa era ancora limitata, spesso richiedendo ambienti termici complessi con siringhe raffreddate e letti di stampa riscaldati, aggiungendo requisiti energetici e attrezzature specializzate.

La vera sfida era quindi il controllo automatizzato dei parametri di stampa, come il rateo di estrusione e la velocità dell’ugello. L’approccio più promettente? Usare telecamere per catturare informazioni in tempo reale sul processo di stampa, da usare poi per ottimizzare i passaggi: la cosiddetta computer vision. Combinata con i big data, può permettere strategie di controllo in tempo reale per aggiustare dinamicamente i parametri. Misurare la polimerizzazione frontale per i termoindurenti durante la DIW, però, non era ancora stato dimostrato in modo semplice, a parte sensori IR in linea. Serviva un metodo diretto!

La Nostra Soluzione: Monitoraggio e Controllo Automatizzato con un Tocco di Colore

Ed è qui che entra in gioco il nostro lavoro! Abbiamo sviluppato un sistema basato sulla computer vision per la misurazione automatizzata della polimerizzazione frontale nei termoindurenti, permettendo un controllo in tempo reale dei parametri di stampa 3D DIW per produrre componenti di alta qualità con una varietà di materiali.

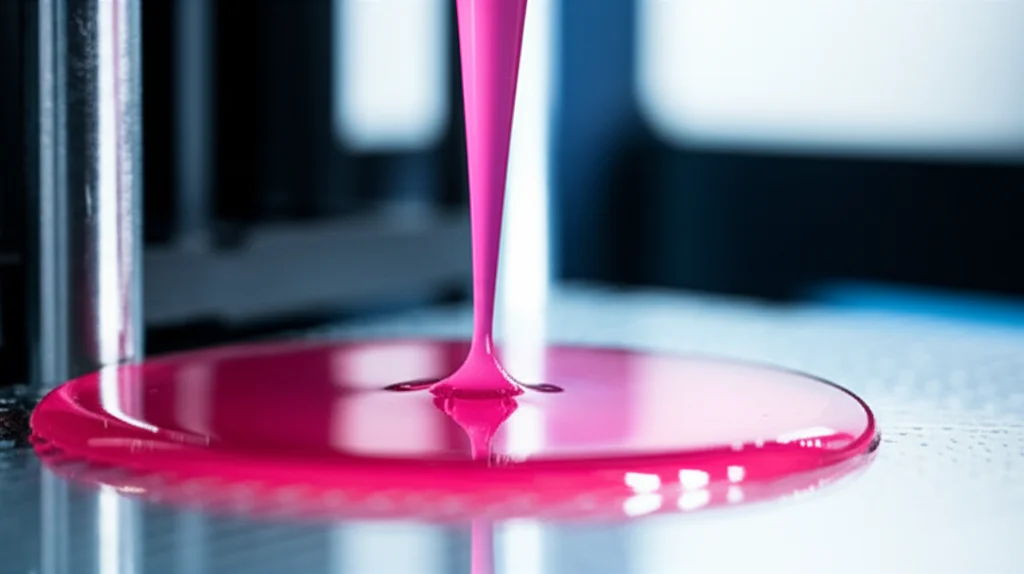

Come funziona? Abbiamo integrato delle telecamere ad alta risoluzione (che operano a 200 Hz!) per catturare immagini in tempo reale del processo. L’analisi delle immagini avviene tramite toolbox di computer vision basati su Python, che filtrano i dati e tracciano accuratamente il fronte di polimerizzazione. L’ingrediente segreto? L’incorporazione di coloranti leuco termocromici. Questi ragazzi cambiano colore con la temperatura, migliorando significativamente il rilevamento del fronte di polimerizzazione senza influenzare né la velocità del fronte né le proprietà meccaniche dei materiali stampati. Un vero colpo di genio!

Il fronte di polimerizzazione, per capirci, è quella zona di reazione esotermica che separa il termoindurente completamente curato dall’inchiostro monomerico. Tracciando il suo movimento nel tempo, determiniamo facilmente la sua velocità. Questo metodo è stato applicato a vari sistemi di resine con velocità di fronte distinte, permettendo l’ottimizzazione del processo di stampa in tempo reale per far coincidere la velocità dell’ugello con quella del fronte.

Dettagli Tecnici: Come Abbiamo Fatto?

Abbiamo iniziato studiando l’effetto di un colorante termocromico su una resina ben caratterizzata usata in FROMP. La formulazione FROMP comprende tre componenti chiave:

- Un monomero a ciclo tensionato, il diciclopentadiene (DCPD), che subisce la polimerizzazione frontale.

- Un catalizzatore, come il catalizzatore di Grubbs di seconda generazione (GC2), responsabile dell’avvio della polimerizzazione.

- Un inibitore, come il tributilfosfito (TBP), usato per controllare la velocità di reazione regolando l’attività del catalizzatore.

Il colorante leuco termocromico è stato introdotto nella resina per visualizzare il fronte di polimerizzazione: cambia colore da nero sotto i 35°C a un rosa vibrante sopra i 35°C. La stampa DIW di questi inchiostri è stata eseguita con una stampante custom e un ambiente di controllo in tempo reale. È importante notare che l’aggiunta fino al 2% in peso di colorante non ha influenzato le proprietà termomeccaniche, come confermato dall’analisi meccanica dinamica (DMA).

Una telecamera ad alta risoluzione, montata parallelamente all’ugello di estrusione, è stata integrata nel setup della stampante. Luci rosse sono state focalizzate sulla testa di stampa DIW per mantenere un’illuminazione costante, ridurre riflessi indesiderati e aumentare il contrasto. Prima della stampa, è stata eseguita una calibrazione pixel-mm. I video sono stati catturati a 200 frame al secondo.

Uno script Python filtrava le immagini in tempo reale, determinava la velocità del fronte e aggiornava automaticamente i parametri di stampa. Ogni frame subiva un rilevamento dei bordi (edge detection). Un punto di riferimento veniva posto sotto l’ugello di estrusione in ogni frame, e una regione di interesse (ROI) veniva impostata a una certa distanza. Un algoritmo analizzava la ROI per rilevare un fronte lineare. Una volta rilevato, il sistema misurava la distanza tra il fronte e il punto di riferimento a 100 Hz. La velocità dell’ugello veniva quindi aggiustata automaticamente per farla coincidere con la velocità del fronte misurata, assicurando che il fronte rimanesse a una distanza costante dal punto di riferimento. Poiché la sola velocità dell’ugello non detta l’output del materiale, abbiamo impiegato uno schema di controllo accoppiato che sincronizza i cambiamenti nella velocità dell’ugello con aggiustamenti proporzionali al rateo di estrusione, fornendo un flusso volumetrico costante.

Se nessun fronte veniva rilevato entro un secondo, il sistema riduceva la velocità di stampa del 25%, permettendo al fronte in ritardo di raggiungere l’ugello. Questo è cruciale per stampare automaticamente varie formulazioni senza conoscere a priori la velocità del fronte.

Accuratezza e Adattabilità del Sistema

Abbiamo valutato l’effetto della concentrazione di colorante termocromico sull’accuratezza del rilevamento. Per il pDCPD puro, l’accuratezza era del 54% (lievi cambi di colore avvengono anche senza colorante). Ma con una piccola aggiunta di colorante (0.1% in peso), l’accuratezza è schizzata al 91.33%! Raggiungendo il 100% con lo 0.5% di colorante. Quindi, lo 0.5% è risultato essere il carico ottimale.

Poi, abbiamo studiato la “pot life”, cioè per quanto tempo l’inchiostro rimane utilizzabile. Estrudendo una linea ogni 5 minuti per 70 minuti, abbiamo visto che la velocità del fronte diminuiva nel tempo, a causa del consumo di monomero. Il sistema ha misurato accuratamente la velocità del fronte per i primi 55 minuti. Dopo 60 minuti, però, la variabilità aumentava a causa di un fenomeno chiamato “sharkskin” (pelle di squalo), irregolarità superficiali che causano riflessi indesiderati.

Il sistema si è dimostrato versatile anche in diverse condizioni di stampa: direttamente su una piattaforma (“on-bed”), su uno strato precedentemente stampato (“layered”) e nello spazio libero senza supporto (“in-air”). La velocità del fronte non differiva significativamente, dimostrando la capacità del sistema di mantenere la velocità di stampa corretta anche in geometrie complesse e stampa “in-air”.

Per testare l’adattabilità a varie formulazioni di resina, abbiamo variato il carico di catalizzatore e introdotto tre comonomeri. Il sistema ha tracciato automaticamente la velocità del fronte e aggiustato di conseguenza la velocità dell’ugello. Ad esempio, aumentando il catalizzatore da 100 ppm a 150 ppm, la velocità del fronte è passata da 1.01 mm/s a 1.36 mm/s, e il sistema si è adeguato. Abbiamo testato resine con comonomeri come il 2,3-diidrofurano (DHF), che rallenta il fronte (misurato a 0.65 mm/s), e il 1,5-cicloottadiene (COD), mai usato prima in DIW, che ha ridotto la velocità a 0.58 mm/s. Anche un comonomero a base di etere sililico ciclico (iPrSi8), utile per futuri processi di “upcycling” dei termoindurenti, è stato stampato con successo, dimostrando l’ampia versatilità del sistema.

La Prova del Nove: Molle Meccaniche Perfette

Infine, per dimostrare la capacità del sistema di produrre geometrie riproducibili con sistemi di resina diversi, abbiamo stampato delle molle meccaniche autoportanti. Abbiamo usato due formulazioni con lo stesso carico di catalizzatore ma velocità di fronte molto diverse: DCPD [150 ppm] (1.36 mm/s) e DCPD-co-iPrSi8 (metà velocità). Nonostante questa differenza, le geometrie ottenute erano quasi identiche!

I test di compressione hanno confermato questa somiglianza geometrica. Entrambe le molle presentavano costanti elastiche simili (254.4 Nm-1 per DCPD e 260.1 Nm-1 per DCPD-co-iPrSi8), valori coerenti anche con le previsioni teoriche basate sulla geometria. Questo sottolinea come il sistema possa stampare geometrie altamente riproducibili da resine diverse, semplicemente adattando i parametri in base alla velocità del fronte dell’inchiostro.

Conclusioni e Prospettive Future

Questo studio dimostra lo sviluppo di un sistema di monitoraggio e controllo basato su computer vision, capace di aggiustare autonomamente i parametri di stampa per la DIW di termoindurenti che subiscono FROMP. L’integrazione dei coloranti leuco termocromici è stata la chiave per un tracciamento affidabile e in tempo reale del fronte di polimerizzazione, senza compromettere le proprietà del materiale finale.

A differenza degli approcci convenzionali FROMP-DIW che richiedono una taratura manuale per ogni formulazione di resina, la nostra piattaforma automatizzata si adatta senza problemi a una vasta gamma di formulazioni con velocità di fronte variabili. I vantaggi sono notevoli:

- Controllo a ciclo chiuso: aggiustamenti continui e in tempo reale.

- Soluzione non invasiva: i coloranti termocromici sono semplici ed efficaci.

- Versatilità: stampa precisa di strutture complesse da diverse formulazioni di resina.

Integrando l’automazione adattiva e rimuovendo la dipendenza dalla calibrazione specifica per formulazione, questo sistema rappresenta un enorme passo avanti nel controllo e nella scalabilità della DIW basata su polimerizzazione frontale. Apre la strada verso una fabbricazione efficiente dal punto di vista energetico e on-demand di termoindurenti ad alte prestazioni, con potenziali applicazioni che spaziano dall’aerospaziale all’elettronica stampata e alla robotica. Il futuro? Potremmo estendere questa piattaforma con imaging multi-angolo e architetture di ugelli più avanzate, migliorando ulteriormente la sua reattività e ampliandone l’applicabilità. Insomma, la stampa 3D dei termoindurenti ha appena fatto un balzo da gigante!

Fonte: Springer Nature