Nichel Super-Resistente Grazie alla Stampa 3D: La Nostra Ricetta Perfetta per Compositi Ni-TiCN

Ciao a tutti! Oggi voglio raccontarvi di un’avventura affascinante nel mondo dei materiali avanzati e della stampa 3D, o più tecnicamente, della Laser Powder Bed Fusion (LPBF). Avete presente il nichel puro (Ni)? Un materiale fantastico, super versatile, con un’ottima resistenza alla corrosione, buona conducibilità elettrica e stabilità termica. Lo troviamo in un sacco di applicazioni, dai contatti elettrici alle termocoppie. Ma, come ogni eroe che si rispetti, ha un piccolo tallone d’Achille: non è particolarmente duro. Parliamo di circa 150 HV sulla scala Vickers. Questo a volte ne limita la durata in applicazioni più gravose.

La Sfida: Potenziare il Nichel

Allora ci siamo chiesti: come possiamo dargli una “marcia in più”? Come possiamo aumentare la sua durezza e resistenza meccanica senza perdere le sue fantastiche proprietà? Una strada promettente è quella di rinforzarlo con particelle ceramiche super dure. Materiali come TiC, SiC e, nel nostro caso, il carbonitruro di titanio (TiCN), sono candidati ideali: durissimi, stabili al calore e chimicamente inerti, resistenti all’usura e alla corrosione. L’idea di aggiungere TiCN al nichel era intrigante, soprattutto perché non era stata ancora esplorata a fondo, specialmente usando la tecnologia LPBF.

Perché la Stampa 3D (LPBF)?

La LPBF è una tecnologia rivoluzionaria che permette di creare oggetti metallici complessi strato su strato, fondendo polveri metalliche con un laser. Fantastico, no? Però, stampare leghe ad alto contenuto di nichel, specialmente se rinforzate con ceramiche come il TiCN, non è una passeggiata. Le differenze nelle proprietà termiche (conducibilità, punto di fusione) e nell’assorbimento del laser tra il nichel e il TiCN possono creare problemi: il “bagno fuso” (melt pool) si comporta in modo imprevedibile, la solidificazione può essere problematica e la stabilità del processo ne risente. Il rischio è ottenere pezzi pieni di difetti come porosità o cricche, che ovviamente compromettono le prestazioni.

L’Approccio Intelligente: Ottimizzare con RSM

Tradizionalmente, trovare i parametri giusti per la LPBF (potenza del laser, velocità di scansione, spessore dello strato, ecc.) era un processo lungo e laborioso, fatto di tentativi ed errori. Noi abbiamo deciso di usare un metodo più furbo e sistematico: la Metodologia della Superficie di Risposta (RSM). Usando un approccio statistico chiamato Central Composite Design (CCD), abbiamo pianificato i nostri esperimenti per capire come la potenza del laser (p) e la velocità di scansione (v) influenzassero le proprietà finali del nostro composito Ni-10%TiCN (10% in peso di TiCN). L’obiettivo? Trovare la combinazione perfetta per ottenere la massima densità relativa e la massima durezza.

Al Lavoro! Materiali ed Esperimenti

Abbiamo iniziato mescolando polvere di nichel puro sferica con polvere fine e irregolare di TiCN per ottenere la nostra miscela composita omogenea. Poi, abbiamo usato la nostra fidata macchina LPBF (una Concept Laser Mlab 200R) per fabbricare dei campioni cilindrici (10 mm di diametro e altezza). Abbiamo seguito il piano sperimentale definito dall’RSM, variando potenza laser e velocità di scansione secondo 9 combinazioni diverse, mantenendo costanti altri parametri come lo spessore dello strato e la distanza tra le passate del laser (hatch spacing). Abbiamo usato una strategia di scansione “a scacchiera” per distribuire meglio il calore. Ovviamente, tutto in atmosfera controllata di argon per evitare ossidazioni.

Una volta pronti i campioni, li abbiamo analizzati: misurato la densità con il principio di Archimede e la durezza con un microdurometro Vickers.

La Ricetta Perfetta: Risultati Sorprendenti!

L’analisi statistica (ANOVA) dei risultati ha confermato che sia la potenza laser che la velocità di scansione avevano un impatto significativo su densità e durezza. I modelli matematici che abbiamo sviluppato si sono rivelati molto affidabili (p-values bassi, R² vicini a 1). Cosa abbiamo scoperto? In generale, aumentando la potenza del laser e diminuendo la velocità di scansione, sia la densità che la durezza aumentavano. Questo ha senso: più energia forniamo per unità di volume (Volumetric Energy Density – VED), migliore è la fusione delle polveri e il legame tra gli strati.

Il punto ottimale, quello che massimizzava sia densità che durezza (con uguale importanza), è stato trovato a 195 W di potenza laser e 400 mm/s di velocità di scansione. Con questi parametri abbiamo ottenuto risultati eccezionali:

- Una densità relativa del 99.1% (misurata con Archimede).

- Una durezza di 335 HV0.5. Pensate: è un aumento del 106% rispetto al nichel puro! Praticamente abbiamo più che raddoppiato la sua durezza!

Abbiamo anche provato a stampare altri campioni con parametri leggermente diversi, ma nessuno ha battuto la nostra “ricetta ottimale”. Questo conferma l’efficacia dell’approccio RSM.

Uno Sguardo Approfondito: Porosità e Microstruttura

Ma non ci siamo fermati qui. Volevamo capire *perché* questi parametri funzionassero così bene. Abbiamo preso i campioni ottimali e li abbiamo analizzati più a fondo.

Con la tomografia computerizzata a raggi X (CT scan), abbiamo potuto “vedere” dentro il materiale. Abbiamo trovato una porosità bassissima, solo lo 0.23% del volume (che porta la densità relativa al 99.77%!). I pori erano piccoli, distribuiti uniformemente, e con una forma tendenzialmente non sferica (sfericità tra 0.5 e 0.8), un po’ allungata e spigolosa. Questo è probabilmente dovuto alla forma irregolare delle polveri di TiCN usate, che può rendere il letto di polvere meno compatto e influenzare localmente la fusione. Tuttavia, la piccola dimensione delle particelle di TiCN ha probabilmente aiutato a riempire gli spazi tra le particelle di nichel più grandi, migliorando la densificazione generale.

Poi siamo passati alla microscopia elettronica a scansione (SEM) e alla diffrazione a raggi X (XRD). L’XRD ha confermato che non si sono formate nuove fasi indesiderate durante il processo; avevamo solo il nostro Nichel e il nostro TiCN. Interessante notare dei piccoli spostamenti nei picchi del nichel, suggerendo la presenza di stress residui (tipici della LPBF) e forse una parziale dissoluzione del TiCN nella matrice di nichel.

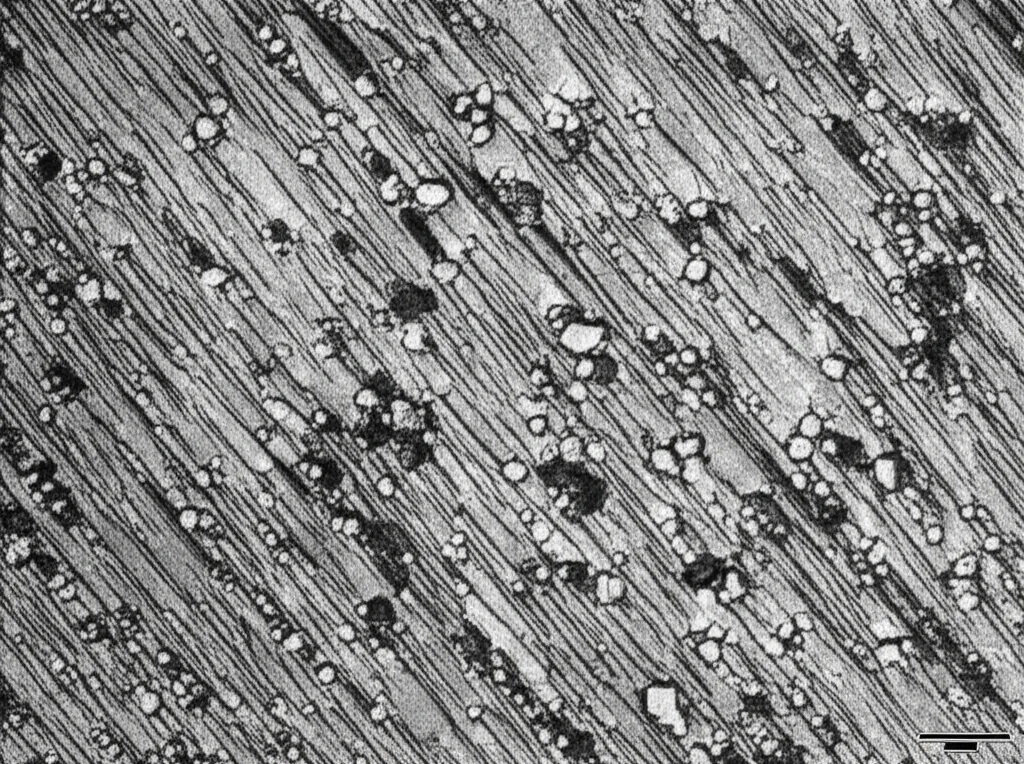

L’analisi SEM ed EDS (spettroscopia a dispersione di energia) ha rivelato dettagli affascinanti sulla microstruttura. Abbiamo visto le particelle di TiCN disperse nella matrice di nichel, con un buon legame metallurgico all’interfaccia. Molte particelle di TiCN erano rimaste intatte (il TiCN fonde a temperature altissime, oltre 3200 °C!), ma abbiamo anche osservato tracce di Titanio (Ti), Carbonio (C) e Azoto (N) nella matrice di nichel. Questo suggerisce che, date le altissime temperature nel melt pool (che possono superare i 4700 °C vicino al laser!), una parte del TiCN si è parzialmente decomposta e i suoi atomi si sono diffusi nel nichel. Raffreddandosi, questi atomi si sono ricombinati formando piccole precipitazioni di TiCN in situ, sia primarie (più grandi, a forma di diamante) che secondarie (più piccole, lungo i bordi dei sottograni).

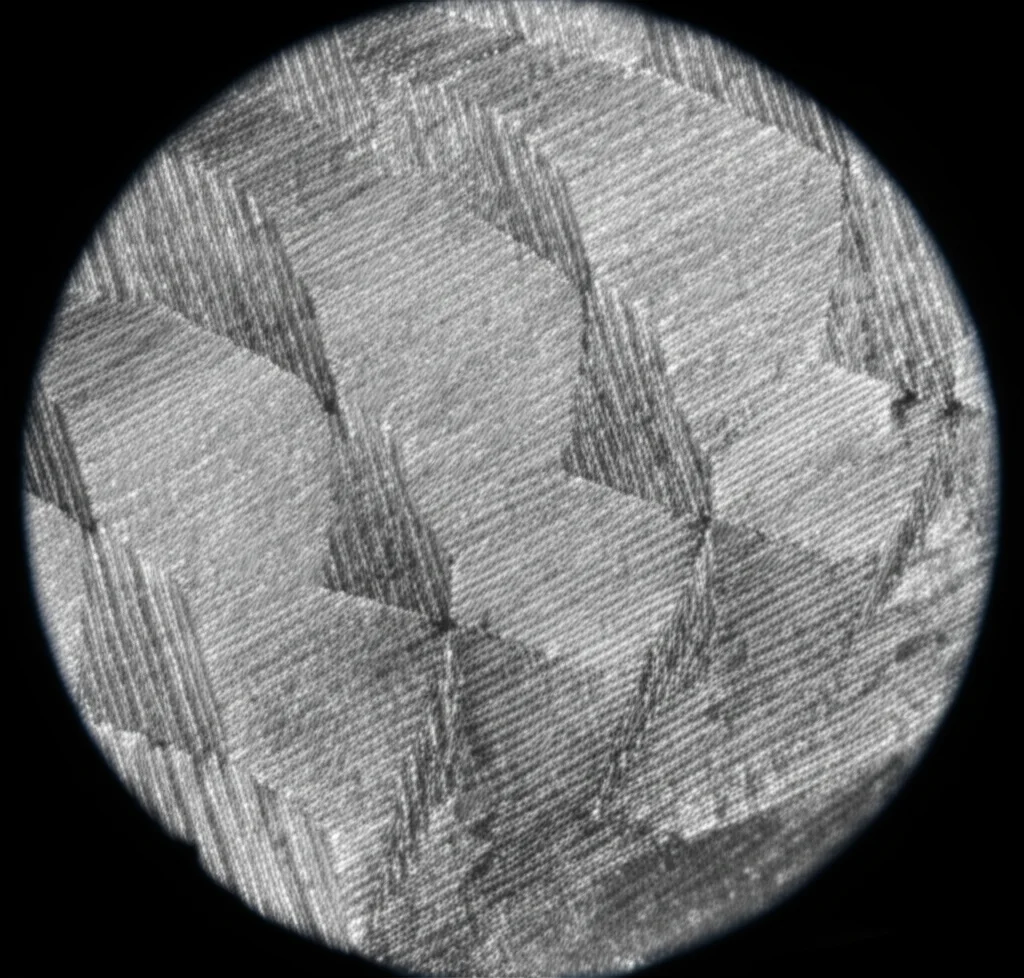

Il Segreto della Durezza: Grani Raffinati

E qui sta uno dei segreti dell’incredibile aumento di durezza: la presenza del TiCN ha raffinato la microstruttura del nichel. Le particelle di TiCN (sia quelle originali che quelle precipitate) hanno agito come siti di nucleazione per la formazione di nuovi grani cristallini durante la solidificazione e hanno ostacolato la crescita eccessiva dei grani esistenti (pinning dei bordi grano). Il risultato? Una microstruttura composta da grani molto più piccoli (sottograni) rispetto al nichel puro stampato con LPBF. Lungo la direzione di crescita (build direction), abbiamo osservato sia grani colonnari che cellulari/equiassici, tutti comunque allungati. Perpendicolarmente, invece, prevalevano strutture cellulari ed equiassiche. Questa struttura a grani fini è notoriamente associata a una maggiore durezza e resistenza meccanica (secondo la legge di Hall-Petch).

Conclusioni: Un Successo su Tutta la Linea!

Quindi, cosa portiamo a casa da questa ricerca?

- Abbiamo dimostrato che è assolutamente fattibile produrre compositi Ni-10%TiCN densi e performanti usando la LPBF.

- L’approccio RSM si è rivelato uno strumento potentissimo per ottimizzare i parametri di processo (potenza laser e velocità di scansione) in modo efficiente.

- Abbiamo trovato la “ricetta perfetta” (195 W, 400 mm/s) per ottenere una densità vicina al 100% e una durezza più che raddoppiata rispetto al nichel puro (+106%).

- L’aggiunta di TiCN non solo rinforza direttamente il materiale, ma ne raffina anche la microstruttura (formazione di sottograni), contribuendo ulteriormente all’aumento della durezza.

- Nonostante la forma irregolare delle polveri di TiCN, siamo riusciti a ottenere una porosità molto bassa, prevalentemente costituita da piccoli pori.

Questo lavoro apre le porte all’utilizzo di questi super-compositi a base di nichel in applicazioni dove è richiesta una maggiore resistenza meccanica, migliorando le prestazioni e la durata dei componenti. È stata una bella sfida, ma i risultati ci hanno ripagato di ogni sforzo!

Fonte: Springer