Stampa 3D Metallo Senza Sorprese: Simulazione per Prevedere le Distorsioni nel Ti6Al4V

Ciao a tutti! Oggi voglio parlarvi di una sfida affascinante nel mondo della manifattura additiva, o come molti la chiamano, stampa 3D. Nello specifico, ci tufferemo nella fusione a letto di polvere tramite fascio laser (PBF-LB/M) per i metalli, una tecnologia che sta rivoluzionando settori come l’automotive, l’aerospaziale e il biomedicale.

Avete mai sentito parlare del principio “Right First Time” (RFT), ovvero “giusto al primo colpo”? Nel contesto della PBF-LB/M, significa ottenere pezzi perfetti, senza difetti o distorsioni, fin dal primo tentativo di produzione. Sembra semplice, ma vi assicuro che è una delle sfide più grandi, cruciale per rendere questa tecnologia ancora più produttiva e sostenibile.

Il Cuore del Problema: Stress e Calore

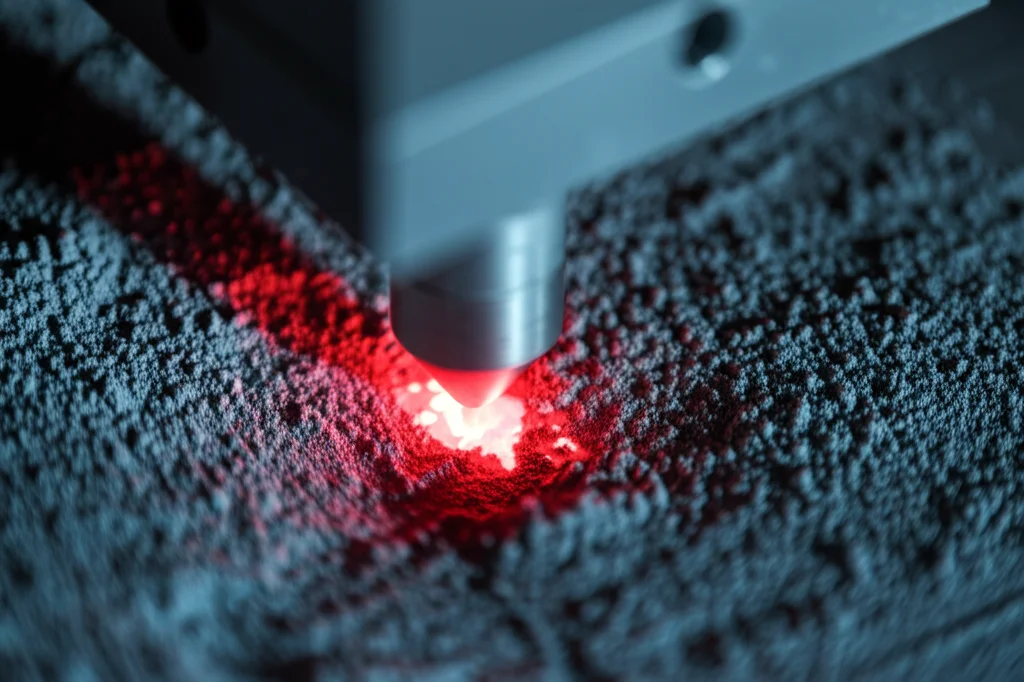

Perché è così difficile ottenere pezzi perfetti subito? Il processo PBF-LB/M utilizza un laser ad alta potenza per fondere selettivamente strati sottili di polvere metallica, costruendo il componente strato dopo strato. Immaginate il calore intenso e concentrato del laser: crea gradienti termici pazzeschi!

Questa rapida variazione di temperatura genera stress interni nel materiale. La zona colpita dal laser (chiamata HAZ, Heat-Affected Zone) si espande quando è calda, spingendo verso il basso e comprimendo gli strati sottostanti. Poi, raffreddandosi, si contrae, generando forti tensioni che possono portare a deformazioni permanenti. Queste distorsioni non solo compromettono le proprietà finali del pezzo, ma rendono anche l’intero processo meno sostenibile. Pensateci: tempi di produzione lunghi, materiali costosi… ogni pezzo scartato è uno spreco enorme di tempo, energia e risorse.

Certo, ci sono strategie per mitigare il problema:

- Utilizzo di strutture di supporto per dissipare il calore e ancorare il pezzo.

- Ottimizzazione dei parametri di processo (potenza laser, velocità, strategia di scansione).

- Riprogettazione topologica del pezzo.

Tuttavia, troppi supporti aumentano costi e tempi, oltre a generare più scarti. Serve un approccio più intelligente.

La Simulazione: Un Alleato Prezioso

Ed è qui che entra in gioco la simulazione numerica. Software specifici, come Amphyon di Additive Works (ora parte di Oqton), ci permettono di creare un ambiente virtuale dove possiamo prevedere cosa succederà durante il processo reale. Possiamo simulare la storia termica, la dinamica del bagno fuso, la solidificazione, e quindi stimare proprietà come densità, porosità, microstruttura, stress residui e, soprattutto, le distorsioni finali.

L’obiettivo? Anticipare i problemi e ottimizzare il processo prima ancora di accendere la macchina, riducendo drasticamente la necessità di costosi tentativi “trial-and-error”. Ma attenzione: la PBF-LB/M è incredibilmente complessa, coinvolge fenomeni a scale diverse (dal micro della polvere al macro del pezzo). Nessun software può catturare *tutto* perfettamente. Ecco perché è fondamentale calibrare e validare questi strumenti con dati sperimentali reali.

Mettere alla Prova Amphyon: Il Nostro Studio sul Ti6Al4V

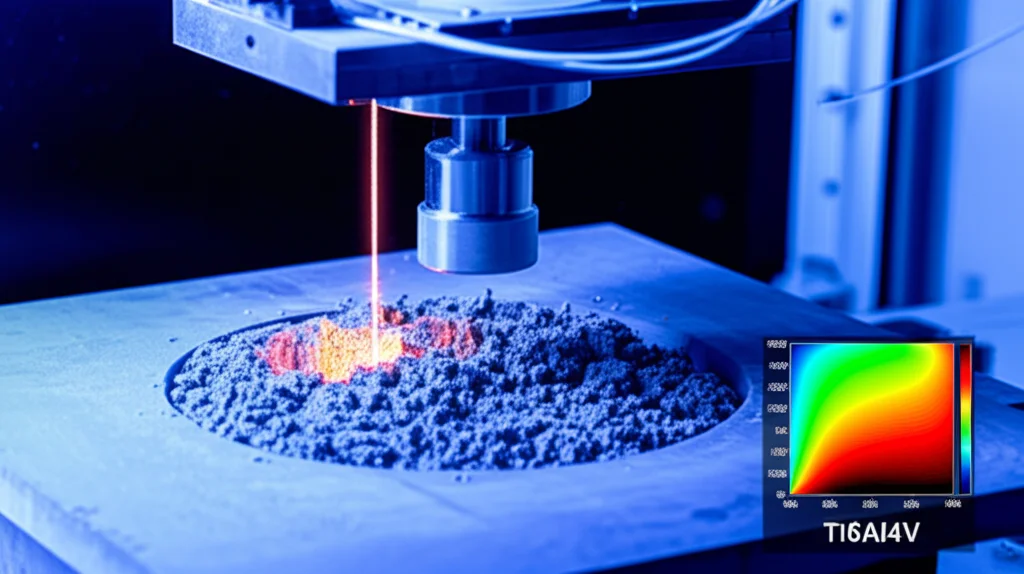

Nel nostro studio, abbiamo voluto valutare a fondo le capacità di Amphyon nel prevedere le distorsioni per un materiale molto usato ma “difficile”: il Ti6Al4V (una lega di titanio). Questo materiale soffre particolarmente gli stress termici, rendendolo un banco di prova ideale.

Abbiamo seguito un percorso rigoroso:

- Calibrazione del Software: Abbiamo stampato dei provini specifici (cantilever a forma di T) con diverse strategie di scansione laser (“Parallel”, “Orthogonal”, “Average”). Misurando la flessione reale di questi provini dopo la stampa (usando uno scanner 3D a luce strutturata), abbiamo “insegnato” al software come quel materiale e quella macchina si comportano in termini di deformazione. Come previsto, la strategia con vettori di scansione più lunghi (Parallel) ha causato la maggiore flessione.

- Analisi di Sensibilità: Abbiamo usato una geometria di riferimento (chiamata “LS-Box”, un prisma cavo) per vedere come la simulazione rispondeva a variazioni (±10% e ±20%) dei parametri chiave (potenza laser, velocità, distanza di hatching, spessore strato). È emerso che lo spessore dello strato influenza moltissimo il tempo di costruzione, mentre potenza laser, velocità e hatching distance impattano sulla temperatura massima raggiunta e, in misura minore, sul tempo. Curiosamente, lo stress residuo massimo previsto dalla simulazione variava poco in tutti i casi testati. Importante: questa analisi è puramente teorica per testare il software; non tutte le combinazioni di parametri sarebbero fattibili nella realtà.

- Validazione Sperimentale: Abbiamo stampato realmente la LS-Box in Ti6Al4V con la nostra macchina EOSINT M270. Poi, abbiamo digitalizzato il pezzo reale con scanner 3D e tomografia computerizzata a raggi X (X-CT) e confrontato la sua geometria con il modello CAD nominale e con la previsione della simulazione.

I Risultati: Cosa Abbiamo Scoperto?

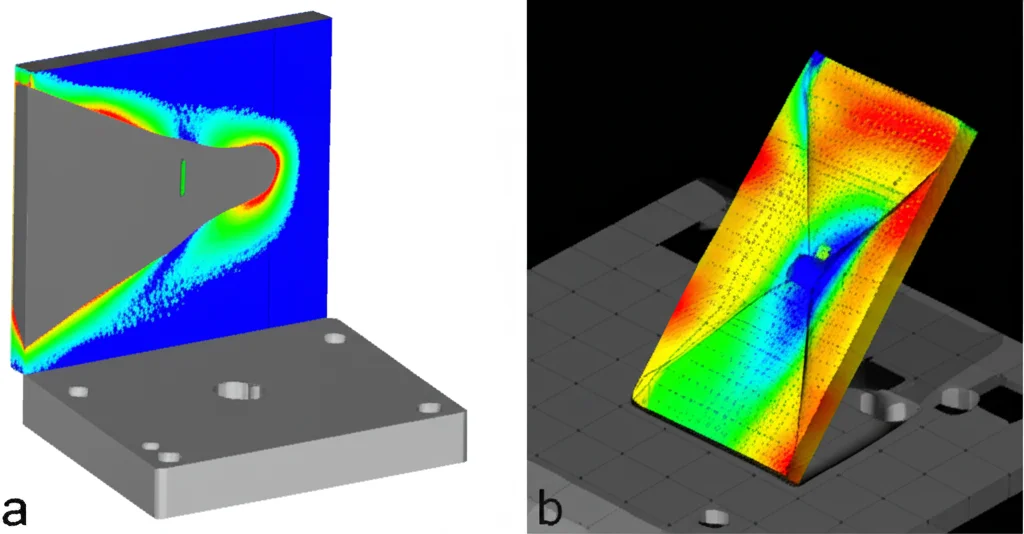

La simulazione con Amphyon ha previsto correttamente le zone dove si sarebbero concentrate le maggiori deformazioni sulla LS-Box (i bordi longitudinali non supportati si sono piegati verso l’esterno). Confrontando le misure reali con quelle simulate, abbiamo trovato una deviazione massima del 14%. Questo scarto, considerato ragionevole in letteratura (spesso si accetta un 10-15%), è dovuto principalmente alle semplificazioni intrinseche del modello, che non può catturare tutti i fenomeni microscopici (dinamica del melt pool, comportamento delle particelle di polvere).

Un risultato notevole è stato che la simulazione ha previsto correttamente anche il rischio di distacco del pezzo dalla piattaforma di costruzione in specifiche zone, indicando una deformazione plastica vicina al limite di rottura del materiale (circa 8% previsto contro un 9% a rottura da datasheet). E infatti, il pezzo reale si è effettivamente staccato proprio lì!

La Pre-Compensazione: Correggere Prima di Stampare

E qui viene il bello. Amphyon non solo prevede le distorsioni, ma può anche generare una geometria “pre-distorta” o compensata. L’idea è: se so che il pezzo si deformerà in un certo modo, lo progetto già deformato al contrario, così che durante la stampa “torni” alla forma desiderata.

Abbiamo stampato la LS-Box usando questa geometria pre-compensata. Risultato? Una riduzione delle deformazioni reali di oltre il 70% rispetto al pezzo non compensato! La deviazione massima è scesa da 2.5 mm a circa 0.8 mm. Un successo notevole che dimostra l’efficacia di questo approccio.

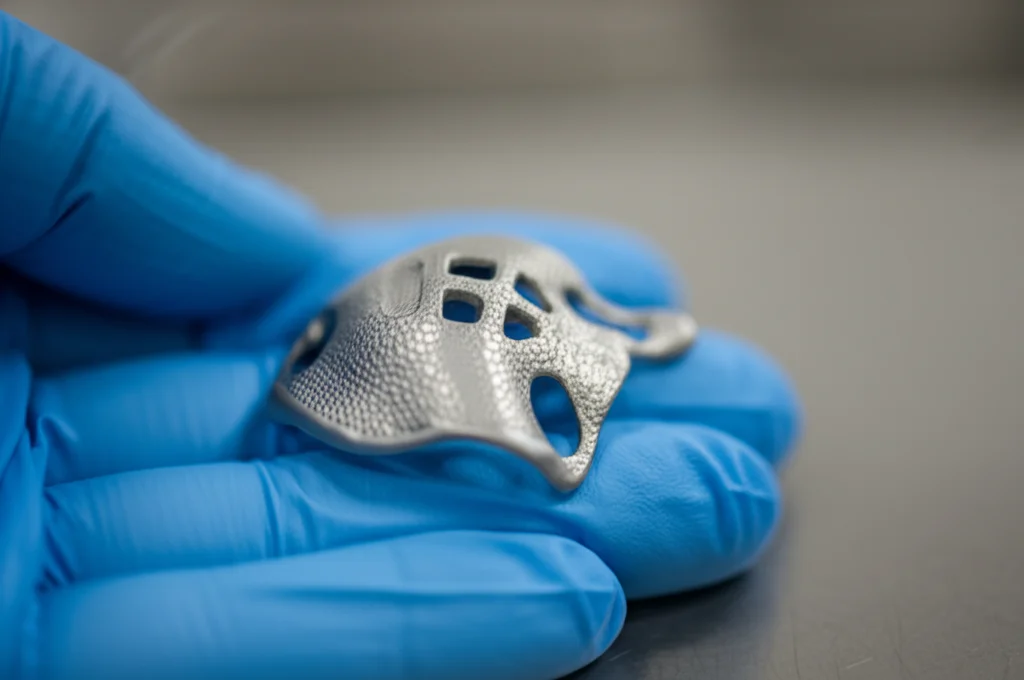

Dal Laboratorio alla Realtà: L’Impianto Cranico

Per confermare la validità del metodo su un caso complesso e reale, abbiamo applicato l’intero workflow (simulazione, previsione, stampa) alla produzione di un impianto cranico in Ti6Al4V. Si tratta di una placca sottile (spessore medio 1.15 mm) con una geometria decisamente non banale.

Ancora una volta, la simulazione Amphyon ha identificato correttamente le tre aree principali dove si sarebbero verificate le maggiori deformazioni sull’impianto reale. Confrontando la simulazione con la scansione 3D del pezzo finito, abbiamo trovato una buona corrispondenza, con uno scarto medio tra previsione e realtà di circa 0.40 mm (e massimo di 1.00 mm in un punto). Anche se l’accuratezza assoluta sui valori di deformazione può ancora migliorare, la capacità di prevedere *dove* il pezzo si deformerà è fondamentale per prevenire errori costosi.

Conclusioni: La Simulazione è la Chiave?

Il nostro viaggio nell’analisi delle distorsioni con Amphyon ci ha mostrato che, nonostante alcune limitazioni (come l’impossibilità di definire parametri diversi per zone diverse del pezzo o la semplificazione di alcuni fenomeni fisici), la simulazione è uno strumento potentissimo.

Riassumendo i punti chiave:

- La calibrazione sperimentale è essenziale per “sintonizzare” il software.

- La simulazione prevede bene le zone critiche di deformazione, anche se i valori assoluti possono avere un margine di errore (nel nostro caso, fino al 14% sulla LS-Box).

- La funzione di pre-compensazione è estremamente efficace, riducendo le deformazioni reali fino al 70%.

- L’approccio è stato validato con successo su un componente complesso reale (impianto cranico).

Certo, c’è ancora strada da fare. I software potrebbero diventare più sofisticati, permettendo un controllo più fine sui parametri e sulle strategie di scansione, e modellando meglio i fenomeni micro-scala. Sarebbe interessante estendere questi test ad altri materiali metallici.

Tuttavia, questo studio sottolinea un messaggio importante: abbracciare la simulazione nel workflow della PBF-LB/M non è solo una possibilità, ma una strategia vincente per avvicinarsi all’ideale del “Right First Time”. Significa meno sprechi di materiale, meno tempo macchina sprecato, meno sforzo umano per correggere errori, e quindi processi più efficienti e sostenibili. Un vantaggio enorme, specialmente in settori come il biomedicale e l’aerospaziale dove precisione e ottimizzazione dei costi sono tutto.

Insomma, la simulazione ci aiuta a domare la complessità della stampa 3D metallica, trasformando potenziali sorprese sgradite in risultati prevedibili e affidabili!

Fonte: Springer

![Immagine fotorealistica di un campione di laminato composito in fibra di carbonio [0/90/0/90]s montato su una macchina di prova universale durante un test di flessione a tre punti. Si vede chiaramente il punto di carico centrale e i due supporti. La luce da laboratorio evidenzia la trama della fibra di carbonio e un inizio di danneggiamento al centro del campione. Obiettivo prime 50mm, profondità di campo controllata.](https://scienzachiara.it/wp-content/uploads/2025/04/190_immagine-fotorealistica-di-un-campione-di-laminato-composito-in-fibra-di-carbonio-090090s-montato-su-una-macchina-300x199.webp)