Fuliggine Nascosta: Il Tesoro Inaspettato nelle Scorie della Gassificazione del Carbone

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel mondo un po’ nascosto della chimica industriale e della scienza dei materiali. Parleremo di qualcosa che spesso associamo solo all’inquinamento, ma che nasconde potenzialità sorprendenti: la fuliggine. Sì, proprio quelle nanoparticelle di carbonio, spesso flocculanti, che si formano quando i combustibili fossili non bruciano completamente.

Per anni, la ricerca si è concentrata su come *ridurre* la produzione di fuliggine per limitare i problemi ambientali. Ma se vi dicessi che questa stessa fuliggine, se guardata da vicino, può diventare un materiale funzionale prezioso? Pensate all’accumulo di energia o a materiali superidrofobici (quelli che respingono l’acqua in modo estremo). È qui che entra in gioco la nostra avventura.

La Sfida: Scovare la Fuliggine nelle Scorie Industriali

Mi sono imbattuto in un processo industriale affascinante: la gassificazione del carbone a flusso trascinato. È una tecnologia di ossidazione parziale che, inevitabilmente, produce una certa quantità di fuliggine. Questa fuliggine non fluttua libera nell’aria, ma finisce intrappolata nelle cosiddette scorie fini di gassificazione del carbone (CGFS, dall’inglese Coal Gasification Fine Slag). Immaginate una polvere fine, un residuo del processo, che contiene non solo cenere e carbone non reagito, ma anche queste preziose (potenzialmente!) particelle di fuliggine.

La domanda che ci siamo posti è stata: possiamo separare efficacemente questa fuliggine dalle scorie? E, una volta separata, com’è fatta veramente a livello nanoscopico? Capire la sua struttura è fondamentale per immaginare come potremmo utilizzarla al meglio.

Per scoprirlo, abbiamo messo le mani su due tipi di scorie fini industriali, provenienti da processi leggermente diversi:

- Scorie da gassificazione di carbone polverizzato a secco (PCGFS)

- Scorie da gassificazione di slurry acqua-carbone (WCGFS)

Questi due processi operano a pressioni e temperature elevate (parliamo di oltre 1200-1700 °C!), ma differiscono principalmente per come il carbone viene introdotto nel gassificatore (polverizzato secco vs. miscela con acqua). Questa differenza, come vedremo, si rivelerà cruciale.

Il Metodo: Come Estrarre l’Oro Nero

Separare la fuliggine non è stato banale. Abbiamo dovuto mettere a punto un metodo efficace. Immaginate di prendere questa polvere fine (la scoria), metterla in etanolo anidro e “bombardarla” con ultrasuoni in un bagno d’acqua calda. Gli ultrasuoni aiutano a staccare le particelle di fuliggine dalla cenere e dal carbone residuo (chiamato semi-char), disperdendole nell’alcool.

Poi, via di filtrazione! Separiamo la soluzione contenente la fuliggine dispersa. Ma non è finita: in questa soluzione ci sono ancora particelle di cenere. Qui entra in gioco la chimica: un lavaggio acido mirato, prima con acido cloridrico (HCl) e poi con acido fluoridrico (HF), per sciogliere la cenere minerale senza intaccare troppo la nostra fuliggine carboniosa. Dopo lavaggi accurati con acqua deionizzata e asciugatura, ecco che otteniamo campioni di fuliggine purificata, pronti per essere analizzati. Li abbiamo chiamati PCGFS-SOOT e WCGFS-SOOT.

Le Prime Sorprese: Quantità e Aspetto

La prima cosa che abbiamo notato è stata la quantità di fuliggine presente. In entrambe le scorie ce n’era parecchia! In particolare:

- Nelle scorie PCGFS, la fuliggine costituiva ben il 6.24% della massa (su base secca e senza ceneri).

- Nelle scorie WCGFS, la percentuale era del 2.91%.

Una differenza notevole! La fuliggine nelle scorie da processo a secco era più del doppio rispetto a quella da processo slurry. Perché? Probabilmente c’entrano i rapporti acqua/carbone e ossigeno/carbone, più alti nel processo WCGFS. Più acqua e ossigeno sembrano “ostacolare” la formazione della fuliggine, magari reagendo con i suoi precursori (grandi molecole chiamate Idrocarburi Policiclici Aromatici, o IPA) o ossidando la fuliggine stessa mentre si forma. Questo è già un indizio importante!

Ma la sorpresa più grande è arrivata guardando queste fuliggini al microscopio elettronico a trasmissione ad alta risoluzione (HRTEM), uno strumento potentissimo che ci permette di vedere dettagli nanometrici.

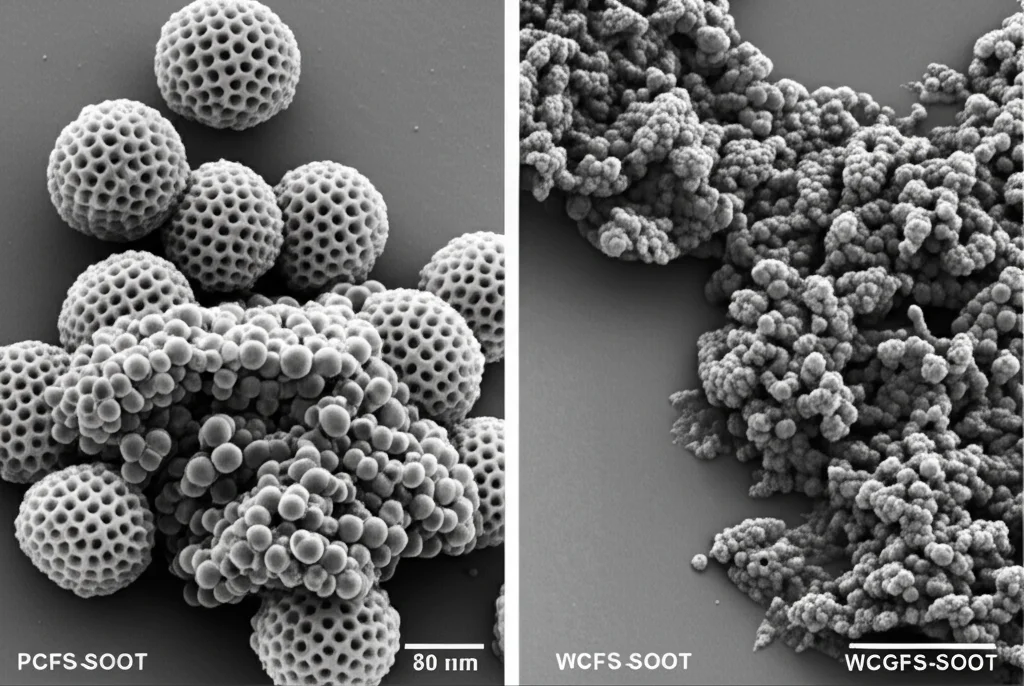

La fuliggine PCGFS-SOOT aveva una morfologia spettacolare: si presentava come nanosfere cave di carbonio, con diametri tra 10 e 50 nanometri, raggruppate a formare aggregati flocculanti grandi fino a qualche micrometro. Sembrava quasi una struttura a “guscio e nucleo”, con gli strati di carbonio esterni più ordinati, simili alla grafite.

La fuliggine WCGFS-SOOT, invece, era completamente diversa: una struttura flocculante e irregolare, senza la forma sferica ben definita. Sembrava che le condizioni più “ossidanti” del processo slurry (più acqua e ossigeno) non solo ne riducessero la quantità, ma ne cambiassero radicalmente anche la forma!

Dentro la Struttura: Misure Nanoscopiche con HRTEM

L’HRTEM non ci mostra solo la forma, ma anche la struttura interna, le cosiddette “frange” che rappresentano gli strati di atomi di carbonio impilati. Abbiamo misurato tre parametri chiave per entrambe le fuliggini:

- Lunghezza delle Frange (Fringe Length, FL): Misura la continuità degli strati di carbonio. Frange più lunghe indicano una struttura più ordinata.

- Tortuosità delle Frange (Fringe Tortuosity, FT): Indica quanto sono curve o “storte” queste frange. Una tortuosità maggiore suggerisce più difetti (come anelli a 5 atomi di carbonio invece dei normali 6) o connessioni incrociate.

- Distanza tra le Frange (Fringe Distance, D): È la distanza media tra strati di carbonio adiacenti. Una distanza minore si avvicina a quella della grafite perfetta (0.3354 nm) e indica un impacchettamento più stretto e ordinato.

I risultati medi sono stati affascinanti: la lunghezza media delle frange era di circa 0.84 nm, la tortuosità media di 1.21 e la distanza media di 0.45 nm. Ma le differenze tra i due campioni erano significative!

La fuliggine PCGFS-SOOT (quella a sfere cave) aveva:

- Frange mediamente più corte.

- Frange mediamente più tortuose (più curve/difettose).

- Distanza tra le frange mediamente minore.

La fuliggine WCGFS-SOOT (quella irregolare) aveva:

- Frange mediamente più lunghe.

- Frange mediamente meno tortuose (più dritte).

- Distanza tra le frange mediamente maggiore.

Cosa significa tutto ciò? La fuliggine PCGFS sembra avere una struttura interna più “disordinata” a livello di legami molecolari (frange più corte), con più difetti (maggiore tortuosità), ma con gli strati impacchettati un po’ più strettamente (distanza minore). Al contrario, la WCGFS, pur avendo frange più lunghe e dritte, presenta strati più distanziati tra loro, suggerendo una struttura meno compatta e forse più “aperta” o con più strati isolati. Sembra quasi che l’ambiente più ossidante del processo WCGFS abbia “mangiucchiato” le parti più reattive (frange corte e curve), lasciando quelle più lunghe e dritte, ma creando al contempo dei “vuoti” che aumentano la distanza tra gli strati.

Conferme Incrociate: XRD e Raman

Per essere sicuri e avere un quadro completo, abbiamo usato altre due tecniche potenti: la Diffrazione a Raggi X (XRD) e la Spettroscopia Raman.

L’XRD ci dà informazioni sulla struttura cristallina generale, misurando parametri come:

- d002: La distanza media tra gli strati aromatici (simile alla Fringe Distance dell’HRTEM).

- La: Il diametro medio delle lamelle aromatiche (simile alla Fringe Length).

- Lc: L’altezza media di impilamento di queste lamelle.

I risultati XRD hanno confermato le tendenze: la WCGFS-SOOT aveva una distanza d002 maggiore e un diametro La maggiore rispetto alla PCGFS-SOOT. Tuttavia, l’altezza di impilamento Lc era maggiore nella PCGFS-SOOT. Questo rafforza l’idea che la PCGFS-SOOT, pur avendo “mattoncini” (lamelle) più piccoli, li impila in modo più consistente in altezza, mentre la WCGFS-SOOT ha mattoncini più larghi ma impilati meno efficacemente, forse a causa di quei “vuoti” creati dall’ossidazione. Entrambe le fuliggini erano comunque ben lontane dalla struttura ordinata della grafite pura.

La Spettroscopia Raman, invece, è sensibilissima al grado di ordine/disordine e ai difetti nella struttura del carbonio. Analizza come la luce laser interagisce con le vibrazioni molecolari. Si osservano principalmente due bande: la banda G (associata alle vibrazioni ordinate tipo grafite) e la banda D (associata ai difetti e al disordine). Il rapporto tra le intensità (o le aree) di queste bande (ID1/IG o AD1/AG) è un indicatore del grado di grafitizzazione: un rapporto più alto indica più disordine/difetti.

Anche qui, i risultati sono stati coerenti: la WCGFS-SOOT mostrava un rapporto AD1/AG più alto della PCGFS-SOOT, indicando un minor grado di grafitizzazione (più disordine strutturale). Questo si lega bene ai dati HRTEM e XRD: le frange più distanziate e la minore altezza di impilamento nella WCGFS-SOOT contribuiscono a una struttura complessivamente meno ordinata. Abbiamo anche fatto un test di reattività all’ossidazione (analisi termogravimetrica, TGA) e, come previsto, la WCGFS-SOOT si è dimostrata più reattiva, bruciando a temperature leggermente inferiori, confermando che la sua struttura più “aperta” e difettosa la rende più suscettibile all’attacco dell’ossigeno.

Conclusioni: Un Mondo Nascosto con Potenziale

Questa esplorazione ci ha mostrato chiaramente due cose:

- È assolutamente possibile separare la fuliggine dalle scorie fini della gassificazione del carbone, trasformando un potenziale rifiuto in una risorsa.

- Il tipo di processo di gassificazione influenza profondamente non solo la quantità, ma soprattutto la nanostruttura della fuliggine prodotta. La fuliggine da processo a secco (PCGFS) forma nanosfere cave con strati più compatti ma più corti e difettosi, mentre quella da processo slurry (WCGFS) è irregolare, con strati più lunghi e dritti ma più distanziati e una struttura complessivamente meno ordinata e più reattiva.

Capire queste differenze è fondamentale. A seconda della struttura, queste fuliggini potrebbero essere più adatte per applicazioni diverse: magari una è migliore per l’accumulo di energia, l’altra per catalizzatori o adsorbenti.

Questo studio apre quindi una porta importante verso la valorizzazione di un sottoprodotto industriale, fornendo le basi teoriche per capire come sfruttare al meglio le caratteristiche uniche della fuliggine nascosta nelle scorie di gassificazione. È un piccolo passo, ma significativo, verso un’industria più sostenibile e un uso più intelligente dei materiali che abbiamo a disposizione. Non è affascinante scoprire il potenziale nascosto in quello che spesso consideriamo solo uno scarto?

Fonte: Springer