Sfida Accettata! Sensori di Pressione in Carburo di Silicio Pronti a Tutto, Anche agli Ambienti Più Estremi!

Ciao a tutti! Oggi voglio raccontarvi di un’avventura tecnologica davvero affascinante che ci ha tenuti impegnati per un bel po’. Immaginate di dover misurare la pressione in posti dove nessun sensore comune oserebbe mettere… “piede”? Parlo di ambienti davvero tosti: temperature che vanno dal gelo polare al calore infernale, vibrazioni da far tremare i polsi. Pensate alle camere di combustione delle turbine, ai sistemi di alimentazione degli aerei, ai pozzi petroliferi profondissimi o persino allo spazio! In questi scenari, sapere esattamente cosa succede a livello di pressione è fondamentale per la sicurezza e l’efficienza.

Ecco, la sfida era proprio questa: creare dei sensori di pressione super resistenti, piccoli ma potenti, capaci di lavorare senza batter ciglio in queste condizioni proibitive. E sapete una cosa? Crediamo proprio di aver trovato una soluzione promettente!

Perché Proprio il Carburo di Silicio (SiC)?

Nel mondo dei sensori, specialmente quelli basati sull’effetto piezoresistivo (cioè sulla capacità di un materiale di cambiare la sua resistenza elettrica quando viene deformato meccanicamente), il silicio è stato a lungo il re. Ma quando le temperature salgono troppo, anche le versioni più avanzate come i sensori SOI (Silicon-on-Insulator) o SOS (Silicon-on-Sapphire) iniziano a mostrare i loro limiti, soprattutto sopra i 400°C. Le differenze di dilatazione termica tra i materiali creano stress interni che possono compromettere le prestazioni o addirittura rompere il sensore.

Qui entra in gioco il nostro eroe: il carburo di silicio (SiC), in particolare nella sua forma cristallina chiamata 4H-SiC. Questo materiale è una vera roccia! È chimicamente quasi inerte, meccanicamente robustissimo, sopporta temperature altissime e ha proprietà elettroniche fantastiche grazie al suo ampio “bandgap” (un termine tecnico che indica, in parole povere, la sua capacità di funzionare bene anche quando fa molto caldo). Il bello del 4H-SiC è che possiamo costruire l’intero sensore, strato dopo strato, usando varianti dello stesso materiale (drogato N o P), evitando così i problemi di disallineamento termico tipici dei materiali diversi. È come costruire una casa tutta con mattoni super resistenti, invece che con un mix di materiali che si espandono e contraggono in modo diverso col caldo e col freddo.

Il Nostro Ingrediente Segreto: 4H-SiC di Tipo N Fortemente Drogato

Non ci siamo accontentati di usare il 4H-SiC “normale”. Abbiamo spinto sull’acceleratore usando un 4H-SiC di tipo N (cioè con un eccesso di elettroni come portatori di carica) con una concentrazione di drogaggio molto alta (2 x 1019 atomi per cm³). Perché? Perché questo materiale, come abbiamo scoperto e misurato per la prima volta (sì, siamo stati i primi a pubblicare questi dati specifici!), ha dei coefficienti piezoresistivi particolarmente interessanti (π‘11 = -1.0 × 10–11 Pa–1 e π‘12 = 2.4 × 10–11 Pa–1). Questi numeri, che possono sembrare astrusi, ci dicono esattamente come la resistenza del materiale cambia quando viene sottoposto a stress meccanico lungo diverse direzioni, e sono la base per progettare sensori più sensibili ed efficienti. Per misurarli, abbiamo creato delle piccole “travi” di questo materiale e le abbiamo piegate, misurando con precisione come cambiava la loro resistenza.

Una “Famiglia” di Sensori per Ogni Esigenza

Non esiste un sensore perfetto per tutte le applicazioni. Per questo, abbiamo progettato non uno, ma una vera e propria “famiglia” di otto diversi sensori. L’idea era di esplorare diverse configurazioni per trovare le migliori combinazioni possibili. Abbiamo giocato con due forme principali per la parte sensibile del sensore, la membrana (la parte sottile che si deforma sotto pressione): circolare e quadrata. Su queste membrane, abbiamo posizionato quattro piccoli resistori (i piezoresistori, appunto) in configurazioni diverse, collegati a formare un ponte di Wheatstone (un circuito classico per misurare piccole variazioni di resistenza).

Perché forme e configurazioni diverse? Perché la distribuzione dello stress meccanico su una membrana circolare è diversa da quella su una membrana quadrata quando viene applicata una pressione. Abbiamo usato simulazioni al computer (con software come COMSOL) per capire esattamente dove lo stress era maggiore o dove cambiava di più, e abbiamo posizionato i nostri piezoresistori in quei punti strategici per massimizzare il segnale di uscita del sensore (la sua sensibilità). Abbiamo ottimizzato non solo la forma e la disposizione, ma anche le dimensioni e la posizione esatta dei piezoresistori (parametri come d1, d2, d3 nel nostro gergo tecnico) per spremere ogni goccia di performance da ogni design.

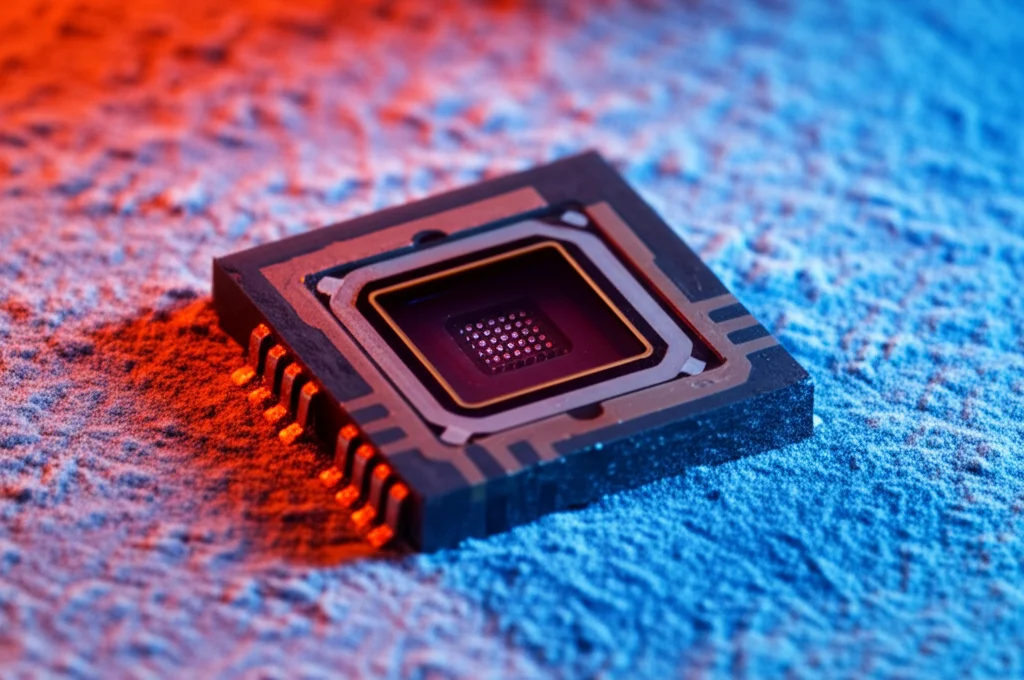

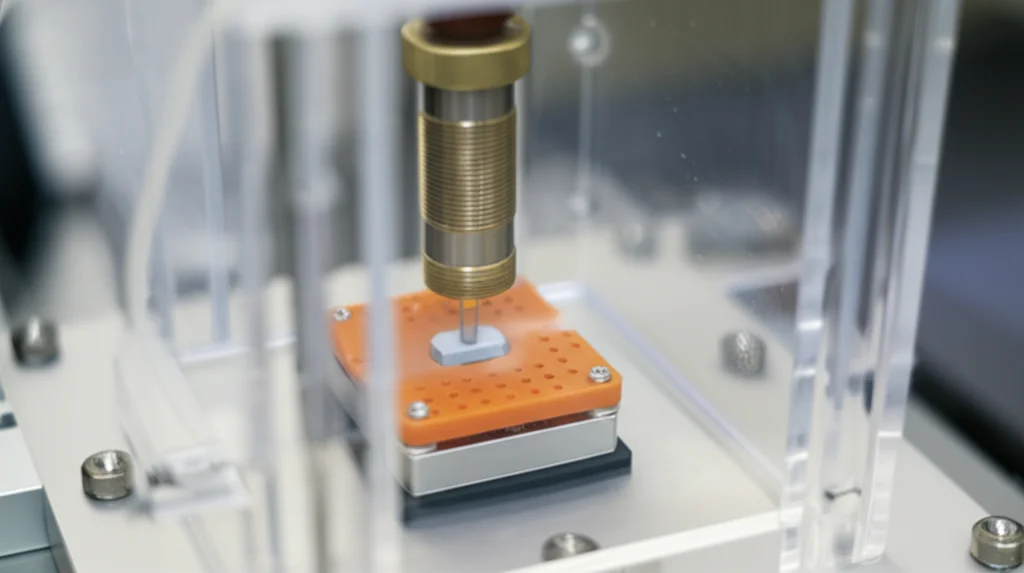

Dalla Teoria alla Pratica: La Magia dei MEMS

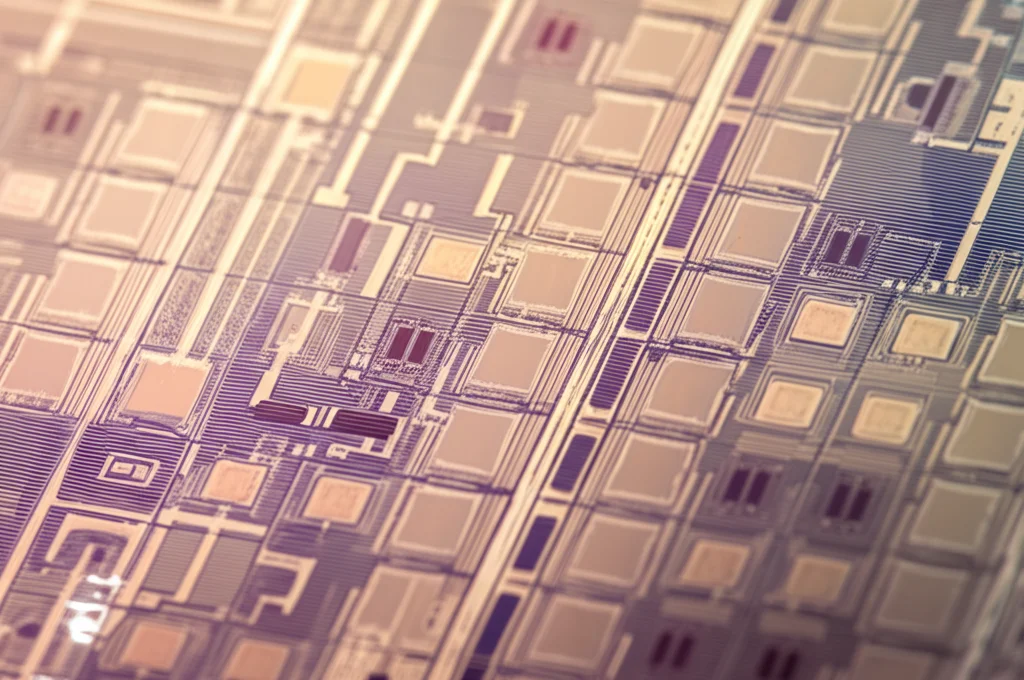

Progettare è una cosa, costruire questi piccoli gioielli tecnologici è un’altra! Qui entra in gioco la tecnologia MEMS (Micro-Electro-Mechanical Systems). Siamo partiti da wafer (dischi sottili) di 4H-SiC da 4 pollici. Il processo è complesso e richiede precisione assoluta, quasi chirurgica:

- Crescita Epitassiale: Abbiamo depositato strati sottilissimi e controllati di 4H-SiC drogato P+ e N+ sul substrato di SiC usando una tecnica chiamata LPCVD (Low-Pressure Chemical Vapor Deposition).

- Assottigliamento: Abbiamo ridotto lo spessore del wafer con una rettifica meccanica.

- Creazione della Membrana: Abbiamo usato una maschera metallica e un processo di incisione profonda super preciso chiamato DRIE (Deep Reactive Ion Etching) per creare dal retro del wafer le membrane elastiche spesse solo 80 micrometri (più sottili di un capello!).

- Definizione dei Piezoresistori: Con un’altra maschera e un’incisione al plasma (ICP), abbiamo “scolpito” i piezoresistori in rilievo sullo strato N+.

- Isolamento e Contatti: Abbiamo depositato uno strato isolante di SiO2, aperto delle finestre per i contatti elettrici, e depositato strati metallici (Ni/W) che, dopo un trattamento termico ad alta temperatura (annealing a 1000°C!), formano un contatto “ohmico” perfetto con il SiC (cioè un contatto a bassa resistenza).

- Metallizzazione Finale: Abbiamo aggiunto ulteriori strati metallici (TaSi2/Pt e Ti/Pt) per creare le piste elettriche che collegano i piezoresistori nel ponte di Wheatstone e portano il segnale all’esterno. Questi strati servono anche come barriera per impedire all’ossigeno di danneggiare i contatti ad alte temperature.

- Taglio: Infine, abbiamo tagliato il wafer in tanti singoli chip sensore usando un laser.

Il risultato? Una famiglia di chip sensore 4H-SiC, ciascuno di 4.5 x 4.5 mm, pronti per la fase successiva: il packaging.

Packaging Senza Fili (Leadless): La Chiave per le Alte Temperature

Un sensore fantastico è inutile se non puoi collegarlo al mondo esterno in modo affidabile, specialmente ad alte temperature. Le tecniche tradizionali, come il “wire bonding” (saldare fili sottilissimi tra il chip e il package) e le colle epossidiche, spesso non reggono oltre i 350°C. I fili possono staccarsi con le vibrazioni e il calore, le colle degradarsi.

Abbiamo quindi sviluppato una soluzione di packaging “leadless” (senza fili sporgenti) e a basso stress. L’idea è stata quella di “impacchettare” il nostro chip SiC tra materiali con coefficienti di dilatazione termica molto simili, per minimizzare gli stress meccanici dovuti alle variazioni di temperatura. Abbiamo usato:

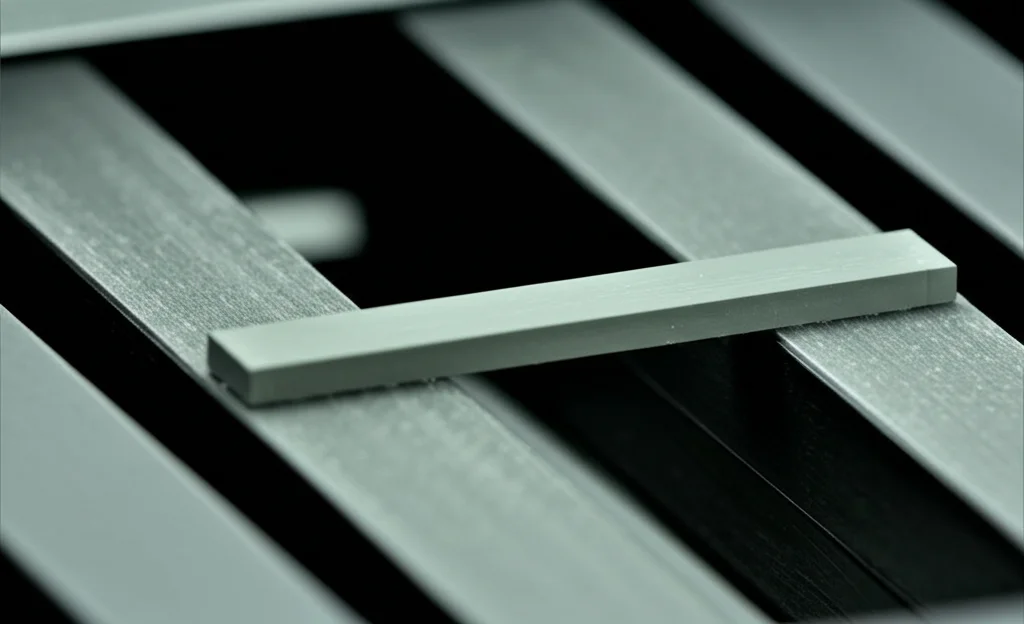

- Uno spessore (“shim”) in SiC: dello stesso materiale del sensore, per un accoppiamento perfetto.

- Un supporto (“header”) in AlN (Nitruro di Alluminio): un ceramico con dilatazione termica simile al SiC.

Sia lo shim che l’header hanno fori passanti per permettere alla membrana del sensore di flettersi e per far passare i contatti elettrici. Come abbiamo unito questi pezzi? Con una tecnica chiamata sinterizzazione di vetro (“glass frit sintering”) a 700°C. In pratica, usiamo una polvere di vetro speciale che fonde a quella temperatura e crea un legame fortissimo e a basso stress tra il chip SiC, lo shim SiC e l’header AlN. Per i collegamenti elettrici tra i pad del sensore e i pin esterni (che passano attraverso i fori dell’header e dello shim), abbiamo usato una pasta conduttiva a base di nano-argento, anch’essa resistente alle alte temperature. Il risultato è un pacchetto robusto, compatto e pronto a sfidare il caldo e le vibrazioni! Le simulazioni ci hanno confermato che gli stress termici sulla superficie del sensore, anche a 600°C o -50°C, sono molto più bassi e uniformi rispetto a soluzioni tradizionali.

Alla Prova dei Fatti: Test Estremi Superati!

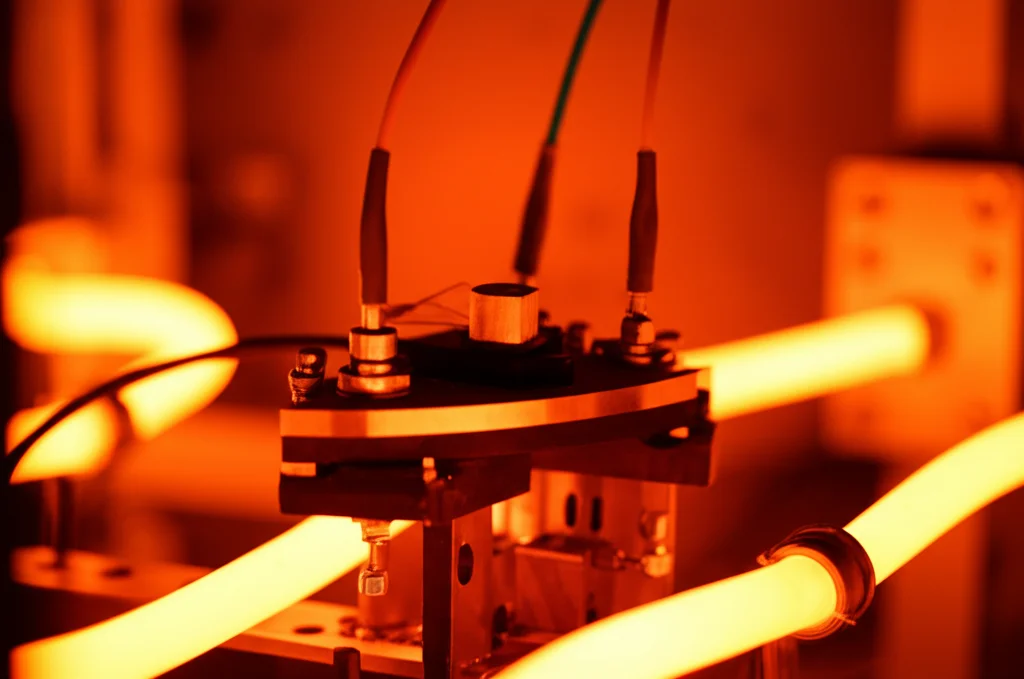

Un sensore va provato sul campo, o almeno in laboratorio simulando le condizioni più dure. E noi non ci siamo risparmiati!

- Prestazioni Statiche: Abbiamo calibrato tutti e otto i design della famiglia a temperatura ambiente. I risultati? Ottimi! Il design “B” (membrana circolare, piezoresistori al centro e ai bordi) ha raggiunto un’accuratezza incredibile dello 0.18% FSO (Full Scale Output), un valore eccellente per sensori SiC. Il design “E” (membrana circolare, piezoresistori lungo la circonferenza) ha mostrato la sensibilità più alta (1.93 mV/V/MPa).

- Test di Temperatura (da -50°C a 600°C): Abbiamo messo alla prova i design B e G (uno circolare, uno quadrato) in un forno e in una camera climatica. La stabilità è stata notevole. Il coefficiente di temperatura dello zero (TCZ), che misura quanto l’uscita “a riposo” del sensore cambia con la temperatura, è risultato bassissimo: a 600°C, era solo dello 0.10%/°C per il sensore B e addirittura 0.08%/°C per il sensore G! Anche la sensibilità varia poco con la temperatura (TCS – Temperature Coefficient of Sensitivity): a 400°C, la deriva era solo dello 0.10% FSO/°C, e a -50°C dello 0.17% FSO/°C. Questo significa che i sensori sono prevedibili e possono essere compensati facilmente su un ampio range di temperature.

- Test Dinamici (Shock Tube): Per vedere come reagivano a cambiamenti di pressione rapidissimi, abbiamo usato uno “shock tube” (un tubo dove si genera un’onda d’urto controllata). Il nostro sensore ha mostrato un tempo di salita di appena 1 microsecondo e una frequenza di risonanza altissima (243.7 kHz), indice di un’ottima risposta dinamica e robustezza meccanica.

- Test Combinato Vibrazioni + Temperatura: La prova del nove! Abbiamo montato il sensore su una tavola vibrante capace di generare vibrazioni casuali (simili a quelle di un motore a reazione) con frequenze fino a 2000 Hz, il tutto dentro una camera a 150°C (il massimo consentito dalla camera per i test combinati). Anche dopo questo trattamento “brutale”, le prestazioni del sensore sono cambiate pochissimo (deviazione massima dello 0.30%). Questo ci dà grande fiducia sulla sua affidabilità in condizioni operative reali e complesse.

Conclusioni (per Ora!)

Siamo davvero entusiasti dei risultati! Abbiamo sviluppato non solo un sensore, ma un’intera famiglia di sensori di pressione basati su 4H-SiC di tipo N fortemente drogato, caratterizzando per primi i suoi coefficienti piezoresistivi. Grazie a un design ottimizzato e a un innovativo packaging leadless a basso stress, questi sensori dimostrano prestazioni eccellenti: alta accuratezza, un range operativo di temperatura enorme (da -50°C a 600°C), ottima stabilità termica e una notevole resistenza a shock e vibrazioni, anche combinate con alte temperature.

Crediamo che questa tecnologia apra nuove porte per il monitoraggio della pressione in settori come l’aerospaziale, l’automotive, l’energia e l’industria pesante, dove le condizioni operative sono semplicemente troppo estreme per i sensori convenzionali. È stata una bella sfida, ma vedere questi piccoli dispositivi resistere così bene ci ripaga di tutti gli sforzi! E ovviamente, non ci fermiamo qui… la ricerca continua!

Fonte: Springer