Trasformatori Sotto Controllo: La Nuova Era del Monitoraggio Temperatura Intelligente!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che sta nel cuore pulsante delle nostre reti elettriche: i trasformatori. Questi giganti silenziosi sono fondamentali, ma come ogni componente critico, hanno bisogno di cure e attenzioni. Uno dei loro talloni d’Achille? La temperatura. Un surriscaldamento può portare a guai seri, dall’inefficienza fino al guasto completo. Ecco perché monitorare la loro “febbre” è cruciale.

La Sfida: Misurare la Temperatura Senza Errori

Tradizionalmente, misuriamo la temperatura dei trasformatori con termocoppie o termoresistenze (RTD) a contatto. Funzionano, certo, ma presentano delle sfide. Richiedono un contatto fisico, il che complica installazione e manutenzione, e con il tempo i sensori possono usurarsi, dando letture imprecise. Immaginate il caos: un allarme che scatta per un errore del sensore e non per un problema reale del trasformatore! Questo non solo aumenta il carico di lavoro per la manutenzione, ma rischia di farci perdere tempo prezioso, magari ignorando un problema reale fino a quando non è troppo tardi.

Inoltre, i termometri a puntatore, spesso usati in loco, sono delicati. Smontarli per la calibrazione periodica è un’operazione a rischio, si possono danneggiare facilmente. E se le letture del termometro locale non coincidono con quelle del sistema remoto? Capire dove sta il problema diventa un vero rompicapo. Spesso ci si accorge di un sensore difettoso solo quando le letture tra due strumenti diversi sono palesemente discordanti, ma nel frattempo potremmo aver operato per chissà quanto tempo con dati errati, seppur entro un certo margine di tolleranza. Non è l’ideale per garantire la massima sicurezza e affidabilità.

La Nostra Soluzione: Un Sensore Digitale e Intelligente

Ed è qui che entriamo in gioco noi! Abbiamo pensato: “E se potessimo rendere questo monitoraggio più smart, più preciso, più affidabile?”. Così è nata l’idea di sviluppare un metodo di rilevamento intelligente della temperatura basato sulla tecnologia di valutazione digitale. L’obiettivo? Valutare con precisione l’accuratezza dei dispositivi di misurazione e rilevare tempestivamente potenziali guasti, garantendo così la sicurezza operativa dei trasformatori.

Il nostro sistema si basa su quattro moduli principali:

- Acquisizione del segnale

- Valutazione digitale

- Output remoto

- Alimentazione

Per ogni modulo, abbiamo analizzato diverse opzioni per trovare la soluzione ottimale.

Scegliere gli Strumenti Giusti: Sensori e Cervello Elettronico

Partiamo dall’acquisizione del segnale. Servono sensori precisi e robusti. Abbiamo considerato diverse opzioni, seguendo criteri rigorosi come l’intervallo di temperatura operativa (da -40 a 150 °C), l’immunità alle interferenze elettromagnetiche (EMI) e la stabilità a lungo termine.

Per il sensore remoto, la scelta è ricaduta sulla termoresistenza PT100. Perché? Confrontandola con le termocoppie, la PT100 vince su più fronti: è più piccola, più stabile, decisamente più precisa (errore di ±0.1 °C contro ±1.5 °C di una termocoppia tipo K nello stesso range operativo!) e meno influenzata dalle variazioni di temperatura nel punto di misurazione. Un miglioramento notevole!

Per il sensore del puntatore (quello che dà la lettura locale), abbiamo esaminato sensori di pressione, sensori angolari fotoelettrici e sensori angolari magneto-elettrici. I primi due sono risultati troppo complessi, costosi o invasivi. Il sensore angolare magneto-elettrico, invece, è semplice, non richiede contatto (quindi niente usura o errori indotti), è preciso e ha un costo contenuto. Bingo! Abbiamo dovuto adattarne leggermente la struttura per integrarlo al meglio nel termometro a puntatore, ma i test hanno confermato la sua affidabilità: la deviazione standard della ripetibilità è rimasta eccellente (≤ 0.2°).

Passiamo al “cervello” del sistema, l’unità di controllo che esegue la valutazione digitale. Abbiamo confrontato microcontrollori, CPU e PLC. Il microcontrollore è risultato il vincitore: integra tutto il necessario (CPU, memoria, I/O, interfacce di comunicazione) in un unico chip, è piccolo, flessibile (facilmente riprogrammabile) e conveniente. Perfetto per il nostro scopo.

Comunicazione e Alimentazione: Connessi e Sempre Accesi

Come trasmettere i dati? Abbiamo valutato Wi-Fi, ZigBee e Bluetooth. Il Wi-Fi è veloce ma consuma molto e soffre di interferenze a corto raggio. ZigBee consuma poco ma è lento e poco sicuro. Il Bluetooth 5.0 ci è sembrato il compromesso ideale: buon bilanciamento tra velocità e consumo energetico, ottima sicurezza e buona stabilità anche in ambienti “difficili” come le sottostazioni elettriche. I test di resistenza alle interferenze elettromagnetiche hanno confermato che la latenza rimane sotto i 200 ms, perfettamente accettabile.

E l’interfaccia utente? Abbiamo scelto ASP.NET per sviluppare il software di visualizzazione. È una tecnologia robusta, supportata da ottimi strumenti, che ci permette di creare interfacce performanti e facili da usare per mostrare dati, allarmi e altre informazioni utili. Rispetto a Java, ci è sembrata più semplice da implementare per le nostre esigenze.

Infine, l’alimentazione. Autogenerazione? Troppo complessa. Batteria interna? Durata limitata. Abbiamo optato per un’alimentazione esterna. Questa soluzione garantisce isolamento dall’alta tensione, si adatta a diverse situazioni impiantistiche e assicura la sicurezza elettrica del trasmettitore. Inoltre, abbiamo integrato un buffer a supercondensatori per garantire l’operatività anche durante brevi interruzioni di corrente.

La Vera Magia: La Valutazione Digitale Incrociata

Il cuore del nostro sistema è il metodo di valutazione digitale. Invece di affidarci a un solo sensore, ne usiamo tre contemporaneamente, installati nello stesso punto sul trasformatore:

- Il sensore angolare che legge il termometro a puntatore.

- Una prima termoresistenza Pt100 (Pt100-A).

- Una seconda termoresistenza Pt100 (Pt100-B).

Aggiungiamo anche un quarto sensore (Pt100-H) per monitorare la temperatura ambientale ed eliminare la sua influenza sulle letture.

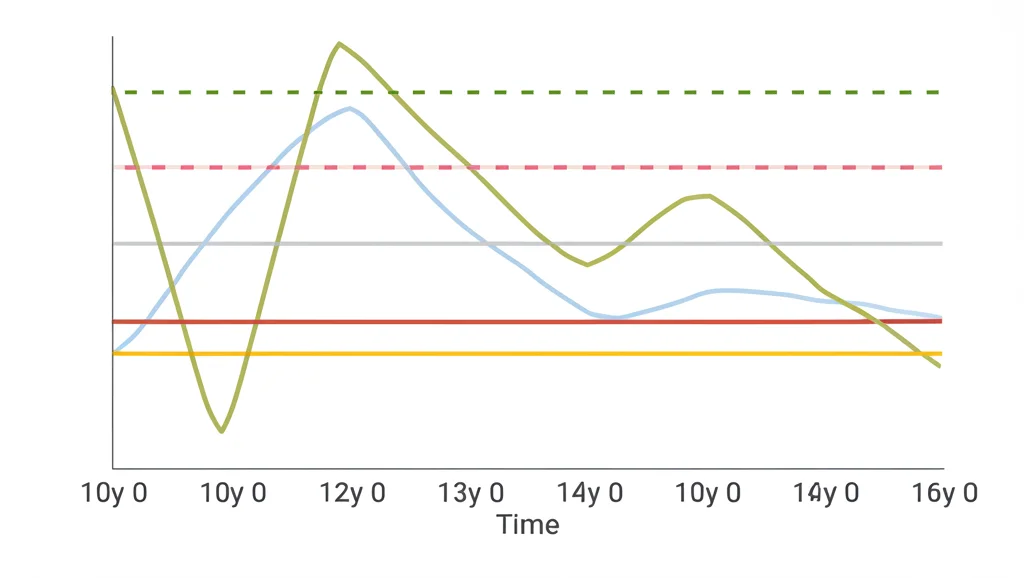

Tutti questi segnali convergono nel trasmettitore digitale, che esegue la valutazione utilizzando un metodo chiamato confronto laterale-verticale. Cosa significa? In pratica, non solo confrontiamo le letture dei tre sensori principali in tempo reale (confronto laterale), ma le confrontiamo anche con i dati di calibrazione di fabbrica (confronto verticale). Questo approccio, basato su concetti di analisi statistica e big data, ci permette di identificare anche le più piccole deviazioni e anomalie con grande precisione, molto meglio del semplice confronto laterale. Riusciamo così a capire se un sensore sta iniziando a “sgarrare” ben prima che causi un problema serio. I test hanno mostrato un’accuratezza del 98.7% nel rilevare deviazioni superiori a 1.5 °C, con un tasso di falsi positivi molto basso.

Messo alla Prova: I Risultati sul Campo

Bello sulla carta, ma funziona davvero? Assolutamente sì! Abbiamo condotto test pratici e test di tipo presso enti terzi. La validazione sul campo ha coinvolto 35 dispositivi in 8 sottostazioni per 180 giorni, accumulando oltre 12.000 ore operative in condizioni reali (carichi variabili, temperature ambientali diverse, eventi simulati).

I risultati sono stati eccellenti. Il nostro metodo ha raggiunto un’accuratezza di valutazione del 97.82% con un errore medio di soli 0.41 °C. Un passo da gigante rispetto ai sistemi tradizionali, che tipicamente presentano errori tra 1.2 e 1.8 °C! Questo significa:

- Decisioni più affidabili per la manutenzione.

- Meno interruzioni dovute a falsi allarmi.

- Riduzione del carico di lavoro per il personale.

- Maggiore sicurezza e affidabilità complessiva del trasformatore.

Il sensore angolare modificato ha mostrato una stabilità impressionante, con una deriva minima anche dopo stress test ambientali intensi.

Uno Sguardo al Futuro

Siamo entusiasti dei risultati, ma non ci fermiamo qui. Vediamo diverse direzioni per migliorare ulteriormente questa tecnologia:

- Intelligenza Artificiale: Integrare machine learning e deep learning per rendere la valutazione ancora più precisa e adattiva.

- IoT ed Edge Computing: Elaborare i dati più vicino alla fonte per ridurre la latenza e migliorare la reattività.

- Comunicazione Avanzata: Esplorare protocolli come LoRa o 5G per comunicazioni a lungo raggio e basso consumo.

- Autosufficienza Energetica: Sviluppare sistemi di energy harvesting per eliminare la dipendenza dall’alimentazione esterna.

- Validazione su Larga Scala e Standardizzazione: Continuare i test sul campo e collaborare con l’industria per promuovere l’adozione di queste tecnologie.

In conclusione, crediamo fermamente che questo approccio intelligente al monitoraggio della temperatura possa davvero fare la differenza nella gestione dei trasformatori, rendendo le nostre reti elettriche più sicure, efficienti e affidabili. È un piccolo passo per un sensore, ma un grande passo per la salute dei nostri giganti energetici!

Fonte: Springer