Ascolta la Roccia! Come i Segnali della Perforatrice Rivoluzionano le Gallerie

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona da matti: come possiamo rendere lo scavo delle gallerie, specialmente in miniera, più veloce e sicuro. Sapete, uno dei colli di bottiglia è il supporto della roccia scavata. Tradizionalmente si usa un approccio un po’ “taglia unica”, ma non è sempre efficiente. E se potessimo “ascoltare” la roccia mentre perforiamo i fori per gli ancoraggi? Proprio così! L’idea è usare i segnali che la perforatrice ci rimanda per capire che tipo di roccia abbiamo di fronte, in tempo reale. Figo, no?

Il Problema: Scavare Gallerie è Lento!

Con la meccanizzazione spinta nelle miniere, il ritmo di estrazione del carbone è aumentato, ma lo scavo delle gallerie di accesso fatica a tenere il passo. Il supporto tradizionale, spesso uguale per tutti i tipi di roccia incontrati, rallenta tutto. Immaginate invece di poter adattare il supporto quasi istantaneamente in base alla roccia che stiamo perforando per mettere gli ancoraggi. Questo non solo velocizzerebbe i lavori, ma ridurrebbe anche i rischi di crolli. Ecco perché studiare i meccanismi di perforazione e i segnali di feedback è diventato cruciale. È una delle chiavi per lo scavo rapido e per allentare la pressione sulla successione delle fasi estrattive.

Capire Come la Punta ‘Morde’ la Roccia: Un Po’ di Teoria (Senza Mal di Testa!)

Molti ricercatori, fin dall’800 con Hertz, si sono scervellati per capire come la roccia si rompe sotto l’azione di una punta. Ci sono teorie basate sulla massima tensione, sullo sforzo di taglio, sulla meccanica della frattura… Insomma, un bel po’ di fisica e ingegneria! Io mi sono concentrato su come la forza di taglio della punta e l’energia necessaria per rompere un certo volume di roccia siano collegate.

In pratica, mentre la perforatrice spinge (spinta assiale) e ruota (coppia orizzontale), la punta esercita delle forze sulla roccia. Ho cercato di modellare queste forze, ipotizzando come si distribuiscono sulla superficie di taglio della punta (quelle placchette in diamante policristallino, le PDC). Usando un po’ di matematica e i criteri di resistenza dei materiali (come quello di Mohr-Coulomb), sono riuscito a tirare fuori delle equazioni che legano la forza di taglio e la coppia alla velocità di penetrazione (quanto velocemente la punta avanza) e alla velocità di rotazione.

Non solo, ho anche calcolato l’energia specifica, cioè quanta energia serve per rompere un metro cubo di roccia. Anche questa dipende dalla spinta, dalla coppia, dalla velocità di rotazione e dalla velocità di penetrazione. La cosa interessante è che questi parametri (spinta, coppia, velocità) sono proprio i segnali di feedback che possiamo misurare in tempo reale durante la perforazione! Quindi, monitorandoli, possiamo avere un’idea dell’energia richiesta e, indirettamente, della resistenza della roccia.

Al Computer: La Simulazione Virtuale

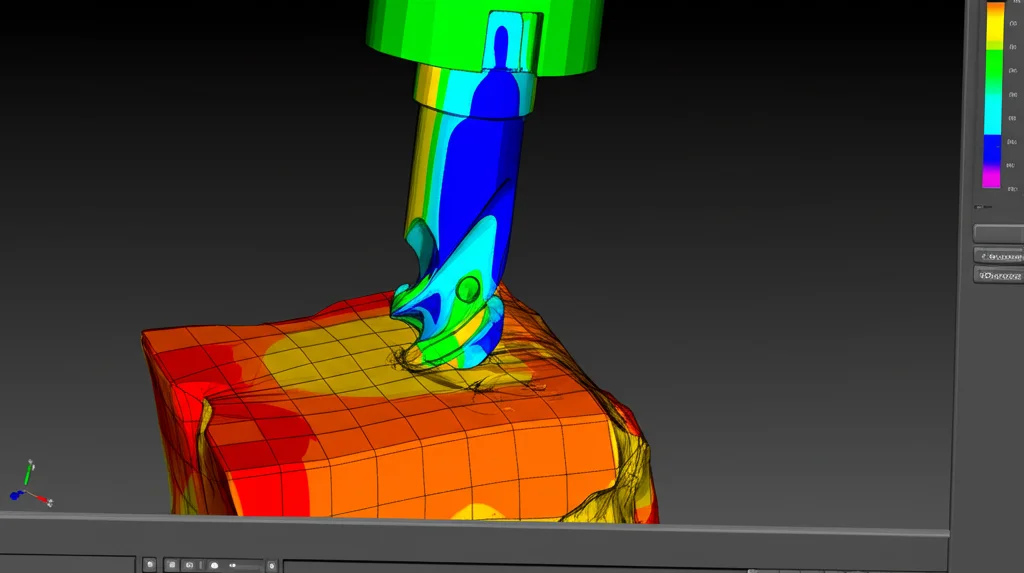

Prima di mettere mano agli attrezzi veri, ho voluto testare le mie idee con una simulazione al computer. Ho usato un software tosto di analisi agli elementi finiti, Abaqus. Ho creato un modello 3D di una punta PDC a due ali e di un blocco di roccia (8x8x4 cm). Ho simulato la perforazione su tre tipi diversi di arenaria (gialla, rossa e grigia), ognuna con la sua resistenza specifica (usando il criterio di Drucker-Prager per modellare la roccia).

Ho impostato diverse condizioni:

- Variazione della velocità di penetrazione (20, 25, 30 mm/s) a velocità di rotazione costante (500 giri/min).

- Variazione della velocità di rotazione (300, 400, 500 giri/min) a velocità di penetrazione costante (30 mm/s).

- Perforazione dei tre tipi di roccia a velocità costanti (30 mm/s e 500 giri/min).

Ho analizzato le forze e le coppie di reazione sulla punta durante la fase di perforazione stabile (quando la punta è già entrata nella roccia e avanza). I risultati? Chiarissimi!

- Aumentando la velocità di penetrazione (a parità di rotazione), la forza di reazione (la nostra spinta) e la coppia aumentano. Logico, no? Si scava più roccia nello stesso tempo.

- Aumentando la velocità di rotazione (a parità di penetrazione), spinta e coppia diminuiscono. La punta “morde” meno ad ogni giro.

- Perforando rocce più resistenti (l’arenaria grigia era la più tosta), spinta e coppia aumentano significativamente.

Queste simulazioni mi hanno confermato che c’è una relazione forte e prevedibile tra i parametri di perforazione, i segnali di feedback e la resistenza della roccia. Interessante anche notare che le oscillazioni di questi segnali sembrano legate alla resistenza: più la roccia è dura, più ampie e definite sono le fluttuazioni.

In Laboratorio: La Prova del Nove

Le simulazioni sono belle, ma la realtà è un’altra cosa! Così, mi sono messo all’opera e ho costruito una piattaforma sperimentale per la perforazione. Una specie di banco prova con una perforatrice da ancoraggio idraulica (tipo quelle cingolate usate in miniera), una piattaforma per i campioni di roccia e un sistema per acquisire in tempo reale tutti i dati: spostamento (per calcolare la velocità di penetrazione), spinta, velocità di rotazione e coppia.

Ho preso dei bei blocchi (18x18x30 cm) di quattro tipi di arenaria (gialla, rossa, bianca e grigia, con resistenze diverse) e ho iniziato a forare, usando una punta PDC da 32 mm e un’asta da 1.2 metri. Ho cercato di mantenere le condizioni iniziali simili a quelle della simulazione (velocità a vuoto 30 mm/s, rotazione 500 giri/min).

Analizzando i dati raccolti durante la fase di perforazione stabile (tralasciando l’inizio e la fine del foro, e qualche inceppamento che purtroppo capita!), ho ritrovato esattamente le stesse tendenze viste nella simulazione e previste dalla teoria:

- Su rocce più resistenti (arenaria grigia), la velocità di penetrazione media e la velocità di rotazione media erano più basse.

- Su rocce più resistenti, la spinta media e la coppia media erano più alte.

C’era una correlazione negativa tra resistenza della roccia e velocità (penetrazione e rotazione), e una correlazione positiva tra resistenza e forze (spinta e coppia). Bingo! Teoria, simulazione ed esperimenti dicevano la stessa cosa.

Cosa Ci Dicono i Dati? Il Futuro è ‘Ascoltare’ la Roccia

Questa ricerca, che combina teoria, simulazione e prove sperimentali, dimostra una cosa fondamentale: i segnali di feedback della perforatrice non sono solo rumore o numeri a caso. Sono una miniera d’oro di informazioni sulla roccia che stiamo perforando!

Possiamo riassumere così:

- Resistenza della roccia ↑ => Velocità di penetrazione ↓ , Velocità di rotazione ↓ , Spinta ↑ , Coppia ↑

- Resistenza della roccia ↓ => Velocità di penetrazione ↑ , Velocità di rotazione ↑ , Spinta ↓ , Coppia ↓

Questo significa che, analizzando in tempo reale i dati di spinta, coppia, velocità di rotazione e avanzamento, possiamo stimare la resistenza della roccia del tetto della galleria. Immaginate le implicazioni:

- Previsione della struttura geologica: Variazioni improvvise nei segnali possono indicare passaggi tra strati diversi, fratture o zone deteriorate.

- Supporto ottimizzato (Zoning): Invece di usare lo stesso tipo di ancoraggio ovunque, possiamo adattare la densità e il tipo di supporto alla resistenza effettiva della roccia in quel punto specifico. Più supporto dove serve, meno (e più economico) dove la roccia è solida.

- Maggiore efficienza e velocità: Decisioni più rapide sul supporto significano meno fermi macchina e avanzamento più spedito dello scavo.

- Maggiore sicurezza: Identificare in anticipo zone deboli permette di intervenire prima che si verifichino problemi.

Certo, altri ricercatori hanno lavorato su temi simili, usando vibrazioni, accelerazioni o parametri specifici per identificare vuoti o litologie diverse. Il mio approccio cerca di essere più completo, mettendo insieme l’analisi meccanicistica, la simulazione numerica dettagliata e la validazione sperimentale su una piattaforma dedicata.

Insomma, la prossima volta che vedrete una perforatrice al lavoro in una galleria o in una miniera, pensate che quella macchina potrebbe star “ascoltando” la roccia, pronta a rivelare i suoi segreti per rendere lo scavo più intelligente, rapido e sicuro. È un campo di ricerca affascinante e con un potenziale enorme!

Fonte: Springer