Scarti Industriali Diventano Super-Materiali: La Magia che Cattura CO2!

Ragazzi, lasciate che vi racconti una cosa pazzesca che sta succedendo nel mondo della scienza dei materiali e della sostenibilità. Sappiamo tutti che il cemento è fondamentale per costruire, ma la sua produzione rilascia tonnellate di CO2, un bel problema per il nostro pianeta, vero? Pensate, per ogni tonnellata di cemento, circa 616 kg di CO2 finiscono nell’atmosfera! Ecco perché noi ricercatori (e mi ci metto in mezzo, anche se racconto solo!) siamo sempre alla ricerca di alternative più green. E se vi dicessi che la soluzione potrebbe nascondersi… nei rifiuti industriali?

Proprio così! Sto parlando in particolare delle scorie d’acciaio (SS), quel materiale che avanza dalla produzione dell’acciaio. In Cina, ad esempio, ne producono oltre 100 milioni di tonnellate all’anno, ma ne riutilizzano meno del 30%. Un vero spreco, considerando che queste scorie contengono minerali simili a quelli del cemento (come C2S e C3S) che potrebbero dare proprietà leganti. Il problema? Reagiscono lentamente e contengono ossido di calcio libero (f-CaO) che può causare espansioni dannose.

La Carbonatazione: Un Processo Vincente

Qui entra in gioco un processo affascinante: la carbonatazione. In pratica, facciamo reagire le scorie d’acciaio con la CO2. Questo non solo “intrappola” l’anidride carbonica (un gas serra!), ma migliora anche le proprietà delle scorie, riducendo il problema dell’espansione causata dal f-CaO. È una strategia “due piccioni con una fava”: miglioriamo un materiale di scarto e sequestriamo CO2. Geniale, no?

Studi recenti hanno esplorato come accelerare questa carbonatazione. L’acqua gioca un ruolo chiave. Un po’ d’acqua aiuta la reazione, ma troppa può bloccare i pori e rallentare la diffusione della CO2. Troppo poca, invece, limita la solubilità dei minerali attivi. Trovare il giusto equilibrio, il famoso rapporto acqua/legante (w/b), è fondamentale.

Il Team dei Rifiuti: SS + CCS + DG

Ma la vera svolta di cui voglio parlarvi oggi arriva dalla sinergia, dall’unione di forze tra diversi tipi di rifiuti industriali. Immaginate di non usare solo le scorie d’acciaio, ma di combinarle con altri “colleghi” di scarto: il carburo di calcio (CCS) e il gesso di desolforazione (DG). Il CCS è un sottoprodotto ricco di idrossido di calcio, mentre il DG è principalmente solfato di calcio idrato. L’idea è che mescolandoli insieme si possa ottenere un effetto potenziato, migliorando sia la resistenza del materiale finale sia l’efficienza della cattura di CO2.

Ed è proprio quello che ha fatto uno studio recentissimo! Hanno preso le scorie d’acciaio (SS), ci hanno aggiunto piccole percentuali di CCS (dal 3% al 7%) e DG (dal 2% al 6%), hanno mescolato il tutto con diverse quantità d’acqua (rapporti w/b bassi come 0.15 e alti come 0.3) e poi hanno “curato” questi impasti in un ambiente ricco di CO2. Volevano vedere cosa succedeva, come questi tre “moschettieri” dei rifiuti lavoravano insieme.

Risultati Sorprendenti: Più Forti Insieme!

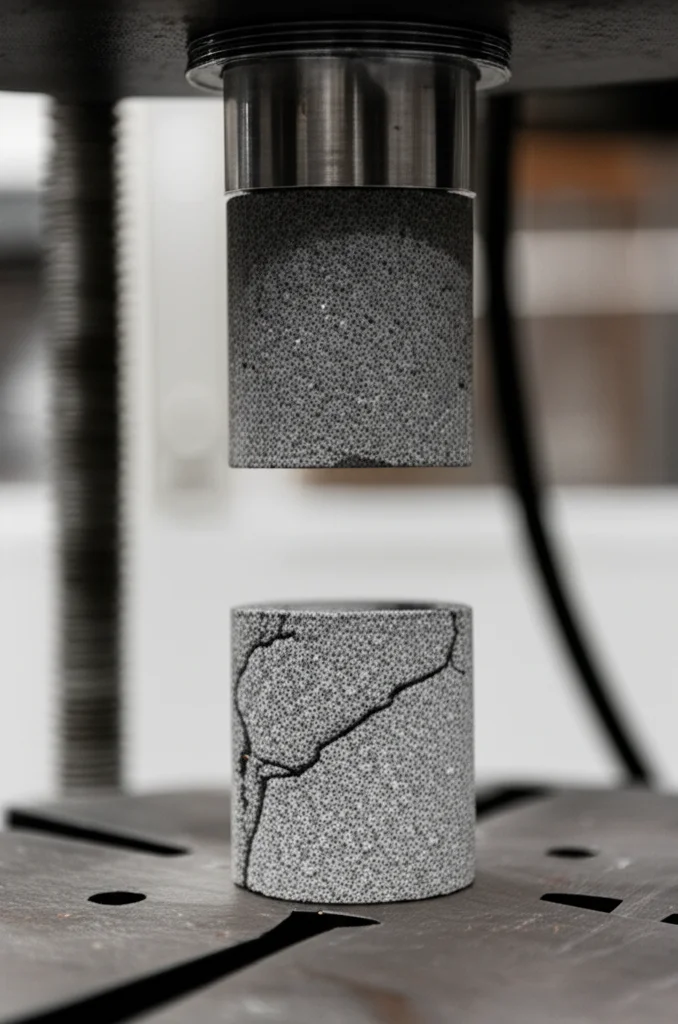

E i risultati? Beh, preparatevi a rimanere a bocca aperta. I campioni fatti con il mix SS-CCS-DG, dopo la carbonatazione, hanno mostrato un aumento significativo della resistenza a compressione rispetto ai campioni fatti solo con scorie d’acciaio carbonatate. Prendiamo ad esempio il mix migliore (89% SS, 5% CCS, 6% DG):

- Con un rapporto w/b basso (0.15), la resistenza a 28 giorni era del 44% superiore a quella delle sole scorie d’acciaio carbonatate. Parliamo di 61.1 MPa contro 42.4 MPa!

- Con un rapporto w/b più alto (0.3), l’aumento è stato ancora più impressionante: +60% di resistenza (28.5 MPa contro 17.8 MPa)!

Questo ci dice due cose: primo, la combinazione SS-CCS-DG funziona alla grande e potenzia l’effetto della carbonatazione; secondo, un rapporto acqua/legante leggermente più alto (0.3 in questo caso) sembra favorire ulteriormente il processo, probabilmente perché facilita la diffusione della CO2 all’interno del materiale grazie a una maggiore porosità iniziale.

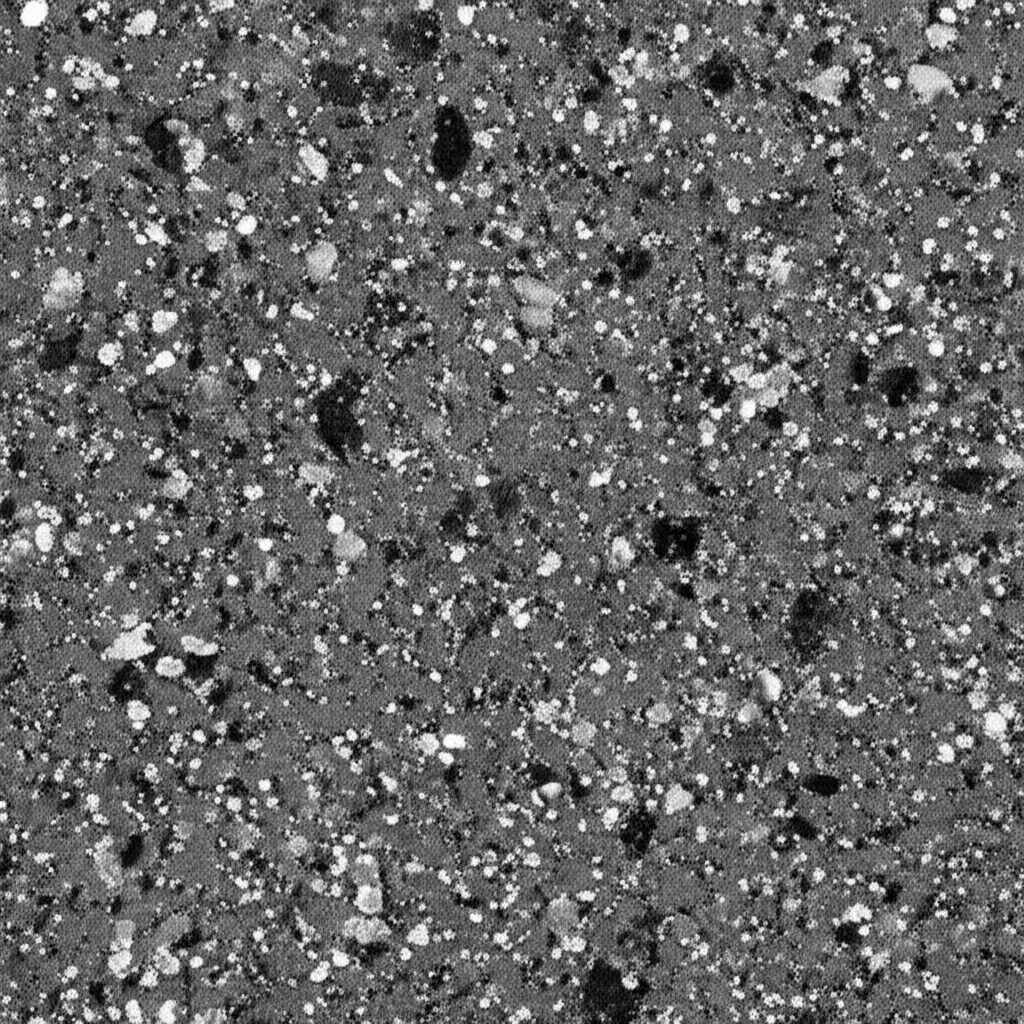

Dentro la Materia: Cosa Succede a Livello Minerale?

Ma cosa succede esattamente dentro questi materiali? Analizzando la composizione minerale (con tecniche come la diffrazione a raggi X – XRD e l’analisi termogravimetrica – TGA), abbiamo capito meglio il meccanismo.

Nelle sole scorie d’acciaio, la carbonatazione trasforma i minerali attivi (C3S, C2S, C12A7) e l’idrossido di calcio (Ca(OH)2) in calcite (CaCO3).

Nel sistema composito SS-CCS-DG, la storia è più complessa e interessante. Il CCS apporta ulteriore Ca(OH)2, che reagisce con la CO2 o aiuta l’idratazione delle scorie. Il DG reagisce con i minerali delle scorie (come il C12A7) e il Ca(OH)2 per formare prodotti intermedi come l’ettringite (AFt) e l’emicarboalluminato (Hc). Questi intermedi, poi, reagiscono con la CO2 trasformandosi in monocarboalluminato (Mc) e gesso, oltre alla calcite.

La cosa affascinante è che la presenza di CCS e DG sembra facilitare questa trasformazione verso il Mc, un prodotto che contribuisce alla resistenza. Inoltre, le analisi TGA hanno mostrato che i campioni compositi avevano un grado di idratazione e carbonatazione complessivamente superiore rispetto alle sole scorie d’acciaio. Il campione migliore (89%SS-5%CCS-6%DG con w/b 0.3) ha mostrato il contenuto più alto sia di acqua legata chimicamente (indice di idratazione) sia di CaCO3 (indice di carbonatazione).

Divoratori di CO2: Quanto Carbonio Viene Sequestrato?

Parliamo di numeri concreti sul sequestro di CO2. Il campione “campione” (CH-B6: 89%SS-5%CCS-6%DG, w/b 0.3) conteneva, dopo la carbonatazione, ben il 27.98% di CaCO3, che corrisponde al 12.2% di CO2 sequestrata in massa! Prima della carbonatazione, la CO2 era quasi inesistente (0.096%).

Ancora più impressionante: il tasso di sequestro di carbonio reale ha superato il 70% del suo valore teorico massimo. Questo significa che il sistema è estremamente efficiente nel catturare la CO2 disponibile durante il processo. Un risultato notevole!

L’Impronta Carbonica? Addirittura Negativa!

E ora, la ciliegina sulla torta: l’analisi dell’impronta carbonica (Carbon Footprint). Abbiamo calcolato le emissioni di CO2 associate a tutto il processo: dalle materie prime (che essendo rifiuti hanno emissioni pari a zero!), all’energia per mescolare, fino al prodotto finale, tenendo conto anche della CO2 sequestrata.

Il risultato? Tutti i campioni carbonatati hanno mostrato emissioni di carbonio negative! Ma il sistema composito SS-CCS-DG ha fatto ancora meglio delle sole scorie d’acciaio. Il nostro campione preferito (CH-B6) ha raggiunto un valore incredibile di -279.93 kg di CO2 per tonnellata di materiale prodotto. Avete letto bene: negativo! Significa che produrre questo materiale non solo non emette CO2, ma ne rimuove attivamente dall’ambiente, più di quanto ne venga emesso per produrlo (considerando l’energia per la miscelazione, ecc.).

![]()

Conclusioni: Un Futuro Costruito sui Rifiuti?

Quindi, cosa ci portiamo a casa da questa ricerca entusiasmante?

- Combinare scorie d’acciaio (SS), carburo di calcio (CCS) e gesso di desolforazione (DG) crea un effetto sinergico potentissimo durante la carbonatazione.

- Questo mix porta a materiali da costruzione più resistenti rispetto alle sole scorie carbonatate (fino al 60% in più!).

- Il sistema è un eccellente “mangiatore” di CO2, sequestrando una quantità significativa di anidride carbonica (oltre il 12% in massa) con alta efficienza.

- Il risultato finale è un materiale con un’impronta carbonica negativa, che contribuisce attivamente alla lotta contro il cambiamento climatico.

Questa tecnologia apre scenari incredibili per l’edilizia sostenibile: trasformare rifiuti industriali problematici in materiali performanti che, allo stesso tempo, ci aiutano a pulire l’aria. Non è fantastico? Certo, siamo ancora a livello di ricerca, ma la strada sembra davvero promettente!

Fonte: Springer