Saldatura TIG Alluminio 5083: Ho Trovato il Punto Dolce del Calore Perfetto!

Ciao a tutti! Oggi vi porto con me in un viaggio affascinante nel mondo della saldatura, un’arte che unisce precisione e potenza. Nello specifico, parleremo di come domare il calore quando si lavora con un materiale tanto versatile quanto capriccioso: la lega di alluminio 5083, soprattutto quando si presenta sotto forma di lamiere sottili. Immaginate di dover unire due pezzi di questo metallo leggero ma resistente, magari per costruire una nave o un componente automobilistico. La tecnica che useremo è la saldatura TIG (Tungsten Inert Gas), una delle più precise in circolazione. Ma c’è un “piccolo” dettaglio che fa tutta la differenza: l’apporto termico. Troppo poco calore, e la saldatura non tiene. Troppo, e rischiate di rovinare tutto. Trovare quel punto perfetto, quella “ricetta” di calore ideale, è stata la mia missione.

Perché l’Alluminio 5083 e le Lamiere Sottili sono una Sfida?

L’alluminio è fantastico: leggero, resistente alla corrosione, robusto. Non a caso lo troviamo ovunque, dalle navi alle auto. La lega 5083, in particolare, è una star in questi campi. Ma ha un “difetto”: conduce il calore benissimo, quasi troppo! Questo significa che quando saldi, il calore si disperde rapidamente. Se lavori su lamiere sottili (nel nostro caso, 3 mm di spessore), il controllo diventa ancora più critico.

Ecco i rischi principali:

- Apporto termico insufficiente: Il metallo non fonde bene, la saldatura rimane debole, magari con difetti nascosti come la “mancanza di fusione” o pori interni. Il giunto non avrà la forza necessaria.

- Apporto termico eccessivo: Qui i guai si moltiplicano. Il troppo calore può deformare la lamiera, creare porosità (bollicine di gas intrappolate nel metallo solidificato), addirittura provocare cricche a caldo. Inoltre, la struttura interna del metallo (la microstruttura) può risentirne, diventando più grossolana e meno resistente.

Capite bene che trovare l’equilibrio è fondamentale per ottenere una saldatura di alta qualità, resistente e affidabile.

La Nostra Strategia: Simulazione al Computer e Prove Reali

Come abbiamo affrontato questa sfida? Con un approccio combinato, mettendo insieme il meglio di due mondi: la potenza della simulazione numerica e la concretezza delle prove sperimentali.

Da un lato, abbiamo usato un software avanzato di fluidodinamica computazionale (CFD), chiamato FLUENT. Immaginatelo come un laboratorio virtuale dove possiamo simulare il processo di saldatura TIG, vedere come il calore si distribuisce nel metallo, come si forma e solidifica il bagno di fusione, tutto questo prima ancora di accendere la saldatrice! Abbiamo creato un modello 3D della nostra lamiera di alluminio 5083 e definito tutte le proprietà fisiche del materiale a diverse temperature (conduttività termica, viscosità, ecc.), usando dati calcolati con Jmat Pro. Abbiamo persino modellato la fonte di calore dell’arco TIG con un modello sofisticato (doppio ellissoide) per essere il più realistici possibile. Questo ci ha permesso di esplorare diversi scenari variando i parametri, soprattutto la corrente di saldatura, che è il modo principale per regolare l’apporto termico.

Dall’altro lato, siamo passati all’azione nel laboratorio reale. Abbiamo preso le nostre lastre di alluminio 5083 (100x100x3 mm), preparato i bordi per una saldatura testa a testa con un piccolo gap (0.5 mm), e usato una saldatrice TIG professionale (Panasonic YC-350WX5) con filo d’apporto ER5356 (una lega compatibile) e gas di protezione Argon puro. Abbiamo eseguito diverse saldature variando sistematicamente i parametri (corrente, tensione, velocità di avanzamento) per ottenere diversi livelli di apporto termico, calcolato con la formula: E = (U * I * η) / V (dove U è la tensione, I la corrente, V la velocità e η l’efficienza termica, che per il TIG sull’alluminio è circa 0.5).

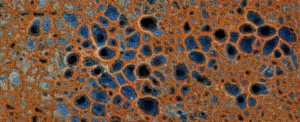

Dopo la saldatura, abbiamo iniziato l’analisi vera e propria. Abbiamo tagliato i campioni, li abbiamo lucidati a specchio e attaccati chimicamente (con il reagente di Keller) per rivelare la struttura interna al microscopio ottico. Abbiamo misurato le dimensioni del cordone (larghezza, altezza del sovrametallo, angolo di contatto). Abbiamo usato telecamere industriali ad alta velocità per filmare l’arco durante la saldatura. E poi, siamo andati ancora più a fondo con il microscopio elettronico a scansione (SEM) e la spettroscopia a dispersione di energia (EDS) per analizzare la microstruttura fine e la distribuzione degli elementi chimici. Infine, abbiamo messo alla prova la resistenza dei giunti con test di trazione e misurato la durezza lungo la sezione trasversale della saldatura. Un lavoro certosino, ma necessario!

Cosa Succede Davvero Quando Cambia il Calore?

I risultati sono stati illuminanti e hanno confermato una relazione non così scontata tra apporto termico e qualità della saldatura.

A basso apporto termico (es. 276 J/mm): Come previsto, i guai non mancano. Abbiamo osservato difetti evidenti: porosità lungo la linea di fusione e, peggio ancora, mancanza di fusione alla radice della saldatura. In pratica, il calore era troppo poco per fondere completamente il materiale e farlo penetrare a fondo. Il bagno fuso era piccolo, si solidificava troppo in fretta intrappolando gas (porosità) e non riusciva a “legare” bene i due pezzi. La superficie del cordone era magari decente, ma sotto… un disastro nascosto!

Aumentando l’apporto termico (verso 296-321 J/mm): Le cose migliorano decisamente. Il bagno di fusione diventa più grande e più fluido, il calore penetra meglio, la fusione è completa e i difetti come la mancanza di fusione spariscono. Anche la porosità si riduce drasticamente, perché il bagno resta liquido più a lungo, dando tempo al gas di uscire. La saldatura appare ben formata, sia sopra che sotto. Le simulazioni al computer corrispondevano perfettamente a quello che vedevamo nei campioni reali: aumentando la corrente (e quindi l’apporto termico), la penetrazione aumentava, passando da parziale a completa. Bingo! Sembrava avessimo trovato la strada giusta.

Ad alto apporto termico (es. 347 J/mm): E qui arriva la sorpresa. Superata una certa soglia, aumentare ancora il calore diventa controproducente. Abbiamo notato un ritorno della porosità, questa volta concentrata soprattutto vicino alla linea di fusione. Perché? L’alluminio conduce tanto il calore, ma i bordi del bagno fuso si raffreddano comunque più in fretta del centro. Con tanto calore, il bagno è molto grande e caldo, ma questo gradiente termico ai bordi diventa più marcato. La solidificazione rapida ai lati intrappola nuovamente i gas. Inoltre, a temperature molto alte, un elemento importante della lega 5083, il magnesio (Mg), tende a evaporare, formando bolle che possono rimanere intrappolate. Quindi, troppo caldo non va bene!

Abbiamo anche osservato come cambia la forma del cordone:

- Larghezza: Aumenta con l’apporto termico, sia sopra che sotto. Anzi, la larghezza al rovescio cresce più in fretta, segno di una migliore penetrazione.

- Altezza del sovrametallo e angolo di contatto: Diminuiscono all’aumentare del calore (una volta superato il livello minimo per una buona fusione). Con poco calore, il materiale d’apporto si accumula in superficie. Con più calore, si distribuisce meglio nel bagno fuso più ampio.

Un’Occhiata Dentro: La Microstruttura

La saldatura non è solo estetica, è soprattutto struttura interna. Al microscopio, abbiamo visto come cambia il “tessuto” del metallo. Ci sono tre zone principali: il metallo base (BM, non alterato), la zona termicamente alterata (HAZ, riscaldata ma non fusa) e la zona fusa (WZ, il cordone vero e proprio).

Nella HAZ, abbiamo visto strutture lamellari piuttosto grossolane. Avvicinandoci al centro della saldatura, al confine con la zona fusa (la linea di fusione), i grani diventano più fini per poi trasformarsi in grani colonnari, allungati, che crescono perpendicolarmente alla linea di fusione, seguendo la direzione di massima dispersione del calore. Al centro del cordone (WZ), la struttura cambia ancora: troviamo un mix di grani colonnari ed equiassici (più arrotondati e disposti casualmente), fino ad avere prevalentemente grani equiassici. Questa evoluzione dipende da come si raffredda il metallo.

E l’apporto termico? Fa una differenza enorme!

- Basso apporto termico: Grani generalmente più fini, sia nella HAZ che nel WZ. Questo, in teoria, è positivo per la resistenza (secondo la legge di Hall-Petch: grani più piccoli = materiale più duro e resistente).

- Alto apporto termico (es. 347 J/mm): Il troppo calore fa crescere i grani! Sia nella HAZ che nel WZ, i grani diventano sensibilmente più grossolani. La HAZ si allarga. Questo ingrossamento dei grani è generalmente negativo per le proprietà meccaniche.

Analizzando la composizione chimica con SEM/EDS, abbiamo visto cose interessanti. Nella HAZ si concentrano fasi intermetalliche più grossolane contenenti Ferro (Fe) e Manganese (Mn), come Al6(Fe, Mn), che possono essere punti deboli. Nel centro del cordone, queste fasi sono più fini e aghiformi. Abbiamo anche confermato l’evaporazione del Magnesio (Mg) ad alte temperature e la formazione di piccole particelle di Mg2Si (siliciuro di magnesio), che possono contribuire a rafforzare il materiale.

La Prova del Nove: Resistenza e Durezza

Alla fine, quello che conta è: quanto regge questa saldatura? I test di trazione hanno dato la risposta definitiva, confermando la relazione non-monotona con l’apporto termico.

- A 276 J/mm: Resistenza e allungamento (duttilità) bassi. La frattura mostrava chiaramente le zone di mancata fusione e porosità. Nonostante i grani potenzialmente fini, i difetti macroscopici dominavano. La rottura era di tipo misto duttile-fragile.

- A 296 J/mm e 321 J/mm: Qui abbiamo raggiunto il picco! Massima resistenza a trazione e buon allungamento. La frattura era pulita, senza difetti evidenti, e l’analisi al SEM mostrava le classiche “coppette” (dimples), segno di una rottura duttile, la migliore possibile.

- A 347 J/mm: La resistenza e l’allungamento calano di nuovo. Sulla superficie di frattura ricompaiono le porosità e la microstruttura mostrava segni di rottura quasi-fragile (quasi-cleavage). L’ingrossamento dei grani e i difetti da eccesso di calore avevano indebolito il giunto.

Anche le misure di durezza hanno raccontato una storia simile. La durezza non è uniforme: è più bassa nella HAZ (a causa dei grani grossolani) e più alta nel cordone (grazie ai grani più fini e alle fasi rinforzanti). Confrontando i diversi apporti termici:

- La durezza media nel cordone è leggermente più alta per 296 e 321 J/mm rispetto a 276 J/mm.

- A 347 J/mm, la durezza media nel cordone scende leggermente, a causa dell’ingrossamento dei grani e della presenza di porosità (che localmente fanno crollare la durezza).

Il Numero Magico: 296-321 J/mm

Tirando le somme di simulazioni, analisi microstrutturali e test meccanici, siamo giunti a una conclusione chiara: per saldare al meglio lamiere sottili (3 mm) di alluminio 5083 con la tecnica TIG, l’apporto termico ottimale si trova in un intervallo ben preciso: tra 296 e 321 J/mm.

In questo range:

- Si evitano i difetti da troppo poco calore (mancanza di fusione).

- Si minimizzano i difetti da troppo calore (porosità, ingrossamento eccessivo dei grani).

- Si ottiene una microstruttura favorevole.

- Le proprietà meccaniche (resistenza a trazione, duttilità, durezza) raggiungono il loro massimo.

È stato incredibile vedere come i risultati delle simulazioni al computer combaciassero così bene con le prove reali, dimostrando che la modellazione può essere uno strumento potentissimo per ottimizzare processi complessi come la saldatura.

Quindi, la prossima volta che vedrete una saldatura su alluminio, pensate a quanto lavoro e quanta scienza ci sono dietro per controllare quel flusso di energia e ottenere un giunto perfetto. Non è solo questione di “scaldare”, ma di trovare il giusto equilibrio, il punto dolce del calore!

Fonte: Springer