Saldatura Meccanica a Freddo: La Rivoluzione Silenziosa che Unisce gli Oleodotti!

Ciao a tutti! Oggi voglio parlarvi di qualcosa di veramente affascinante che sta cambiando le carte in tavola nel mondo delle giunzioni industriali, specialmente per quelle tubazioni che trasportano petrolio e gas, le cosiddette pipeline. Immaginate di poter unire tubi d’acciaio in modo super resistente, affidabile e, soprattutto, più sostenibile. Sembra fantascienza? E invece no! Stiamo parlando della saldatura meccanica allo stato solido, una tecnologia che abbiamo messo alla prova, sia virtualmente che sul campo, con risultati davvero promettenti.

Un Salto nel Futuro della Saldatura: Perché lo Stato Solido?

Quando pensiamo alla saldatura, di solito ci viene in mente il calore intenso, le scintille, il metallo fuso. Ecco, la saldatura allo stato solido è diversa. Come dice il nome, unisce i materiali senza fonderli. Ci sono varie tecniche sotto questo cappello: saldatura a frizione (anche nella sua evoluzione FSW – Friction Stir Welding), per diffusione, a ultrasuoni, per forgiatura, per laminazione… Ognuna ha le sue peculiarità, ma il concetto di base è applicare pressione (a volte con un po’ di calore, ma sempre sotto il punto di fusione) per far sì che gli atomi dei due pezzi si “aggancino” tra loro.

Perché è importante? Beh, pensate agli Obiettivi di Sviluppo Sostenibile (SDG) delle Nazioni Unite. C’è un forte richiamo a innovare le tecnologie industriali per ridurre le emissioni e risparmiare energia. La saldatura tradizionale consuma parecchia energia e può generare fumi. Le tecniche allo stato solido, non richiedendo fusione, sono intrinsecamente più efficienti dal punto di vista energetico e più amiche dell’ambiente. È un passo necessario verso un’industria più verde, un tema su cui si sta puntando sempre di più.

La Nostra Sfida: Giunzioni Meccaniche a Freddo per Oleodotti e Gasdotti

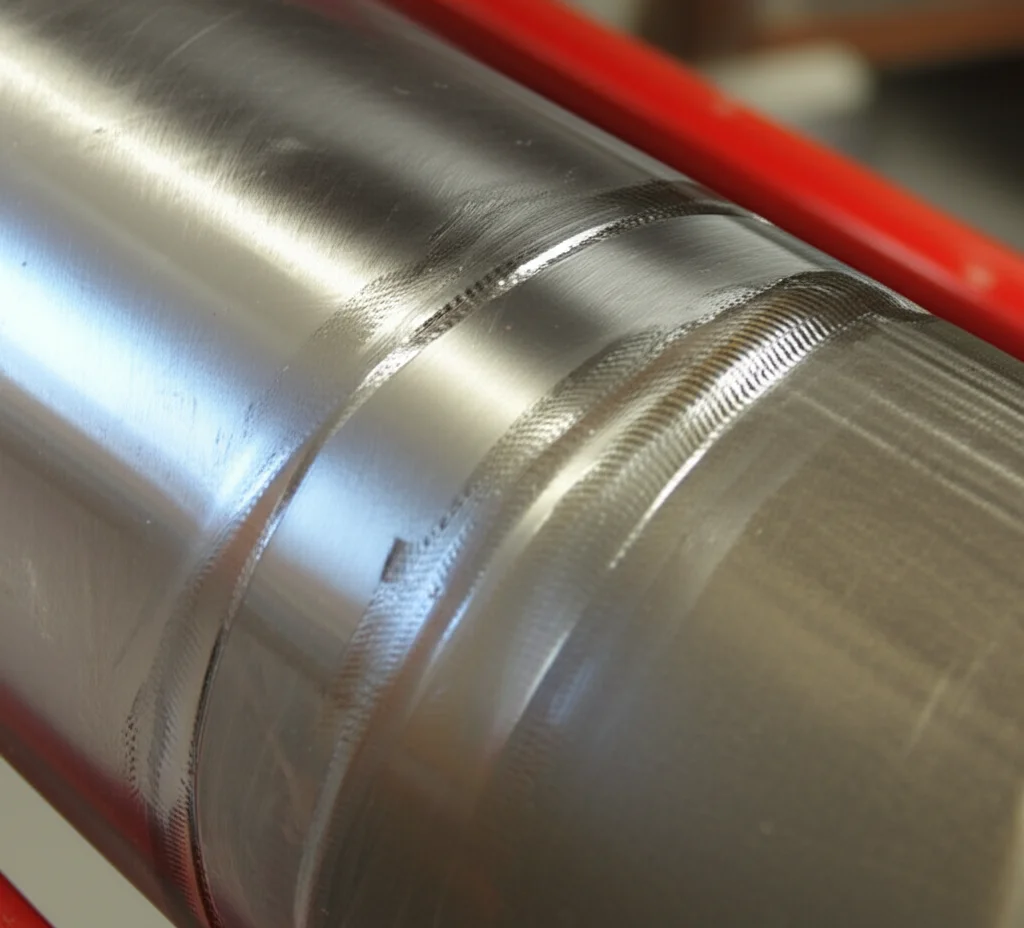

Nel nostro studio, ci siamo concentrati su una variante specifica: la saldatura meccanica a freddo basata su un’elevata pressione di contatto. L’idea è geniale nella sua semplicità: prendiamo un tubo, espandiamo leggermente una delle sue estremità con uno strumento apposito (un mandrino), e poi ci infiliamo dentro l’estremità non espansa di un altro tubo. L’inserimento forza un’ulteriore espansione del tubo esterno, creando una pressione di contatto talmente alta tra le due superfici che queste si legano intimamente, a temperatura ambiente! Niente fusione, niente calore aggiunto.

Abbiamo deciso di testare questa idea su tubi specifici, quelli comunemente usati nel settore oil e gas: tubi in acciaio X52 da 4 pollici, Schedule 40. Si tratta di tubazioni robuste, progettate per resistere a pressioni e stress notevoli. La domanda era: può questa giunzione “a freddo” reggere il confronto, o addirittura superare, le prestazioni richieste?

Dal Virtuale al Reale: Simulazioni e Ottimizzazione

Prima di mettere mano ai tubi veri e propri, ci siamo tuffati nel mondo virtuale. Abbiamo usato potenti strumenti di simulazione agli elementi finiti (FEA), come Simulia® e Isight. L’obiettivo primario era capire se la giunzione meccanica fosse fattibile e, soprattutto, ottimizzare la forma del mandrino, quello strumento che serve per la prima espansione del tubo. Un mandrino ben progettato è cruciale per ottenere la giusta deformazione e la pressione di contatto ideale.

Abbiamo modellato tutto: tubo interno, tubo esterno e mandrino (quest’ultimo considerato rigido per semplificare i calcoli). Grazie alla simmetria del problema, abbiamo potuto usare un modello assialsimmetrico, più leggero computazionalmente. Abbiamo simulato l’intero processo in tre fasi:

- Inserimento del mandrino per allargare l’estremità del tubo esterno.

- Estrazione del mandrino.

- Inserimento del tubo interno nel tubo esterno allargato.

Infine, abbiamo simulato un test di trazione virtuale per prevedere la forza di estrazione necessaria a separare i tubi. Le simulazioni ci hanno dato indicazioni preziose sulle forze in gioco, sulle pressioni di contatto (che sono risultate altissime, come speravamo!) e sugli stress residui nei tubi dopo l’assemblaggio. Abbiamo visto come le tensioni circonferenziali e radiali fossero simili a quelle che si ottengono nei classici accoppiamenti forzati a freddo. Un dato interessante emerso dalle simulazioni è stata una previsione della forza di estrazione di circa 210 kN (kilonewton). Tenete a mente questo numero!

La Prova del Nove: Test Sperimentali sul Campo

Le simulazioni sono fantastiche, ma la realtà ha sempre l’ultima parola. Quindi, siamo passati alla fase sperimentale. Prima di tutto, avevamo bisogno di conoscere alla perfezione le proprietà meccaniche del nostro acciaio X52. Non bastano i dati standard da manuale. Abbiamo usato una tecnica avanzatissima chiamata Correlazione di Immagini Digitali (DIC). In pratica, abbiamo stampato un pattern casuale di puntini su campioni di acciaio (i classici “dog-bone”) e li abbiamo tirati fino a rottura, filmando tutto con telecamere ad alta risoluzione. Il software DIC analizza come si deforma il pattern, permettendoci di misurare le deformazioni locali con una precisione incredibile, anche dopo l’inizio della strizione (il “collo” che si forma prima della rottura). Questo ci ha fornito la curva sforzo-deformazione reale del materiale, fondamentale per validare le simulazioni e capire a fondo il comportamento dei tubi.

Poi, abbiamo assemblato i tubi veri e propri, seguendo il processo simulato: espansione con mandrino e inserimento. Abbiamo creato campioni con diverse profondità di sovrapposizione (90 mm e 150 mm) e alcuni li abbiamo assemblati usando anche un adesivo strutturale epossidico, per vedere se potesse dare un contributo ulteriore.

E qui viene il bello: i test sui tubi assemblati!

- Test di Pressione: Abbiamo sigillato le estremità dei tubi assemblati (quelli con adesivo e sovrapposizione di 150 mm) e li abbiamo “pompati” con un sistema idraulico. Ragazzi, il risultato è stato sbalorditivo! Il tubo assemblato ha retto una pressione di circa 490 bar prima che il test venisse interrotto per l’eccessiva deformazione. Considerate che la pressione di snervamento teorica per questo tipo di tubo è di 380 bar, e la pressione di progetto usata comunemente è circa 250 bar. La nostra giunzione ha resistito il 30% in più della pressione di snervamento e quasi il 200% della pressione di progetto! Dopo il test, abbiamo misurato i tubi e abbiamo notato deformazioni permanenti, segno che il materiale aveva effettivamente superato il limite di snervamento, ma la giunzione aveva tenuto.

- Test di Trazione: Abbiamo preso altri campioni (con e senza adesivo, con sovrapposizione di 90 e 150 mm) e li abbiamo messi su una macchina di prova universale per vedere quanta forza assiale servisse per separarli. Qui un’altra sorpresa: i campioni con 150 mm di sovrapposizione hanno raggiunto carichi massimi tra i 370 e i 430 kN! Ricordate i 210 kN previsti dalla simulazione? I valori reali erano quasi il doppio! E la cosa ancora più interessante è che i tubi non si sono separati alla giunzione: si sono strappati vicino alle morse della macchina di prova. Questo significa che la giunzione meccanica era più resistente del tubo stesso in quella configurazione di test! Questo risultato suggerisce fortemente che non si tratta solo di attrito: l’altissima pressione ha probabilmente creato un vero e proprio legame metallurgico, una saldatura a freddo, all’interfaccia. L’ipotesi è che il coefficiente d’attrito usato nelle simulazioni (0.1) fosse troppo basso per rappresentare la realtà di un processo di formatura dei metalli, dove può essere significativamente più alto (ad esempio, con 0.3 la forza prevista sale a 51.8 tonnellate, molto più vicina ai risultati sperimentali).

Cosa Ci Dice la Microstruttura?

Per capirci ancora di più, abbiamo tagliato una sezione della giunzione e l’abbiamo osservata al microscopio ottico. Le immagini hanno rivelato chiaramente delle linee di flusso della deformazione plastica e una frammentazione dei grani cristallini proprio sulla superficie di contatto, specialmente all’inizio della zona di inserimento. Questo conferma l’intensa deformazione plastica avvenuta durante il processo di giunzione, supportando l’idea che si sia formato un legame solido tra i due tubi.

Tiriamo le Somme: Un Successo Promettente

Cosa ci portiamo a casa da questa ricerca? Diverse cose importanti:

- La tecnologia di saldatura meccanica a freddo che abbiamo sviluppato e testato è efficace e robusta per unire tubi in acciaio X52 Schedule 40.

- Le giunzioni realizzate possono sopportare pressioni superiori alla pressione di snervamento del materiale base e quasi doppie rispetto alla pressione di progetto standard.

- I test di trazione hanno mostrato una resistenza della giunzione superiore alle previsioni basate sul solo attrito, indicando la formazione di un vero legame saldato all’interfaccia e superando la resistenza del tubo stesso in alcune condizioni di test.

- Abbiamo osservato una riduzione dell’area interna del tubo (circa 8% nel nostro caso) dovuta alla deformazione, un aspetto da considerare per le applicazioni fluidodinamiche.

- La profondità di sovrapposizione (150 mm vs 90 mm) ha un impatto significativo sulla resistenza della giunzione.

Questa tecnologia si presenta quindi come un’alternativa molto interessante alle tecniche tradizionali, con potenziali vantaggi in termini di sostenibilità, velocità di esecuzione e sicurezza (niente fumi, niente calore elevato).

Uno Sguardo al Domani

Certo, siamo solo all’inizio. Il prossimo passo è lavorare per portare questa tecnologia su scala industriale. Serviranno attrezzature specifiche per gestire tubi di grandi dimensioni direttamente sul campo. Bisognerà anche studiare il comportamento a lungo termine di queste giunzioni in condizioni operative reali, valutando la resistenza alla fatica, alla corrosione e ad altri fattori ambientali. Dal punto di vista della simulazione, vogliamo approfondire l’effetto del coefficiente d’attrito, delle tolleranze dimensionali dei tubi e della loro ovalizzazione.

Ma la strada è tracciata e i risultati sono estremamente incoraggianti. Crediamo davvero che la saldatura meccanica allo stato solido possa giocare un ruolo chiave nel futuro delle infrastrutture energetiche, rendendole più sicure, efficienti e sostenibili. È un’avventura tecnologica affascinante e siamo entusiasti di vedere dove ci porterà!

Fonte: Springer