Titanio Super-Resistente in 5 Minuti: La Magia del Cold Spray e del Riscaldamento a Induzione!

Ciao a tutti! Oggi voglio parlarvi di qualcosa di veramente affascinante nel mondo dei materiali, un modo super rapido per rendere una lega già tosta come il titanio Ti-6Al-4V ancora più resistente. Immaginate di poter creare uno scudo protettivo, duro e super aderente, su un pezzo di titanio in soli 5 minuti! Sembra fantascienza? Beh, vi assicuro che è realtà, grazie a una combinazione esplosiva di due tecnologie: il Cold Spray (CS) e il riscaldamento a induzione (IH).

Il Nostro Eroe: Il Titanio Ti-6Al-4V da EBM

Prima di tutto, parliamo del nostro materiale di partenza. Il Ti-6Al-4V è una lega di titanio alfa+beta famosissima, amata per la sua leggerezza, resistenza meccanica, tenacità e resistenza alla corrosione e al calore. La trovate ovunque: nell’industria aerospaziale, negli impianti medici, nei componenti dei motori. Insomma, un vero campione. Nel nostro caso, abbiamo usato pezzi di Ti-6Al-4V prodotti con una tecnica di manifattura additiva chiamata Electron Beam Melting (EBM). L’EBM è fantastica perché permette di creare geometrie complesse partendo da polveri metalliche, usando un fascio di elettroni in un ambiente sotto vuoto spinto. Questo è perfetto per il titanio, che non va molto d’accordo con l’ossigeno. Inoltre, l’EBM lavora a temperature più alte rispetto ad altre tecniche come la Selective Laser Melting (SLM), riducendo gli stress residui nel materiale. Figo, no?

Il Problema: Anche i Campioni Hanno Debolezze

Nonostante le sue doti, anche il nostro Ti-6Al-4V ha i suoi talloni d’Achille: non ama l’ossidazione ad alte temperature e la sua resistenza all’usura a temperatura ambiente potrebbe essere migliore. Per questo, da tempo si cercano modi per “corazzare” la sua superficie. Esistono tante tecniche, come l’alluminizzazione a caldo, la borurazione, l’ossidazione micro-arco… ma oggi ci concentriamo su una coppia vincente.

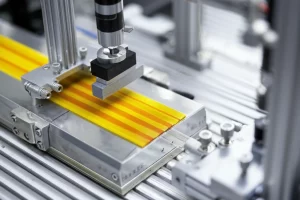

Primo Round: Il Cold Spray Entra in Scena

Il primo passo è applicare uno strato di alluminio puro (Al) sulla superficie del nostro pezzo in titanio. E come lo facciamo? Con il Cold Spray! Immaginate una specie di “verniciatura” super potente: spariamo particelle di polvere di alluminio ad altissima velocità, usando un gas riscaldato, contro il substrato di titanio. L’impatto è così forte che le particelle si deformano plasticamente e si “saldano” tra loro e al substrato, formando un rivestimento. Il bello del CS è che avviene a temperature relativamente basse. Questo significa niente ossidazione, niente crescita indesiderata dei grani cristallini, né trasformazioni di fase strane sia nel rivestimento che nel substrato. È ideale per materiali sensibili come il titanio, l’alluminio o il rame. Nel nostro esperimento, abbiamo applicato 4 passate di Al, ottenendo uno strato ben aderente di circa 1 mm. Certo, un piccolo difetto del CS “a freddo” è che può lasciare un po’ di porosità nel rivestimento, perché la diffusione atomica e il legame tra le particelle non sono perfetti. Ed è qui che entra in gioco il secondo round!

Secondo Round: Il Tocco Magico del Riscaldamento a Induzione

Dopo aver applicato l’alluminio con il CS, abbiamo preso i nostri campioni rivestiti e li abbiamo sottoposti a un trattamento termico fulmineo: il riscaldamento a induzione (IH). Dimenticate i forni tradizionali che impiegano ore! Con l’IH, usiamo un campo magnetico generato da una bobina per creare correnti parassite (Eddy currents) direttamente nel materiale. Queste correnti, per effetto Joule, scaldano il pezzo a temperature elevate (nel nostro caso, 950 °C) in pochissimi secondi! Abbiamo testato due tempi di mantenimento a questa temperatura: 10 secondi (IH10) e 20 secondi (IH20). Il tutto, compresa la preparazione, richiede circa 5 minuti totali. Incredibile, vero? L’IH è super efficiente e rapido, e questo è un vantaggio enorme rispetto al riscaldamento in forno, che è lento, costoso e può alterare troppo il substrato.

La Trasformazione: Nasce il Composito In-Situ!

Cosa succede durante quei pochi secondi di IH? Succede la magia! L’alluminio e il titanio, a contatto e ad alta temperatura, iniziano a reagire. Il titanio diffonde dal substrato verso il rivestimento di alluminio, e si forma un nuovo composto intermetallico: il TiAl3 (trialuminuro di titanio). Questo non è un semplice strato aggiunto, ma si forma in-situ, cioè direttamente lì, creando un vero e proprio rivestimento composito Al/TiAl3.

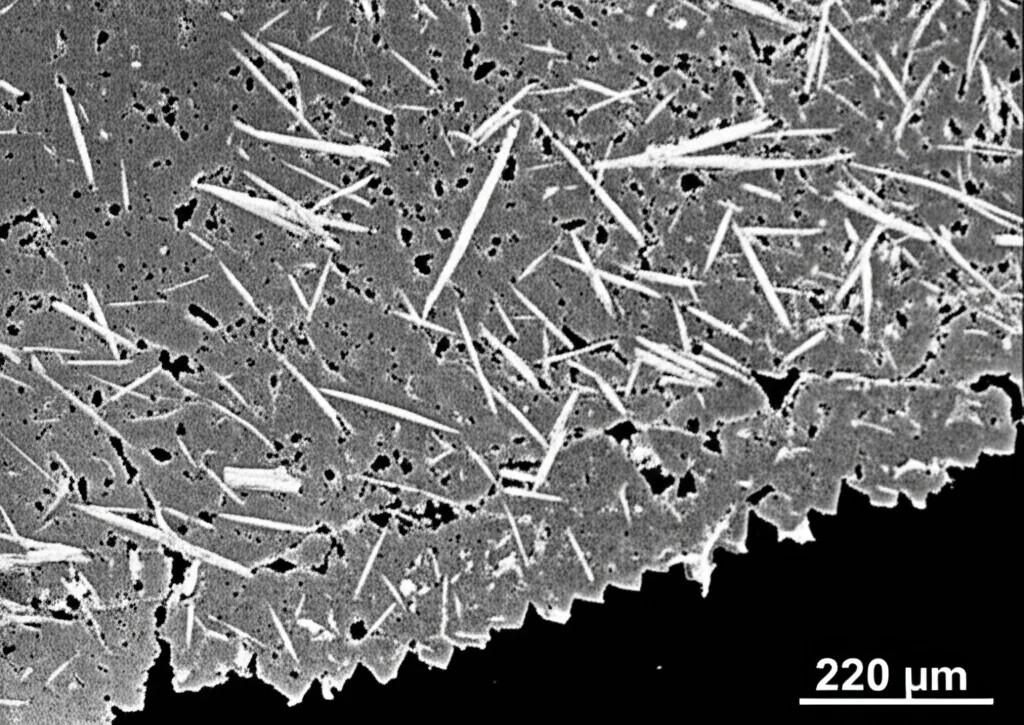

Abbiamo osservato al microscopio elettronico a scansione (SEM) cosa è successo:

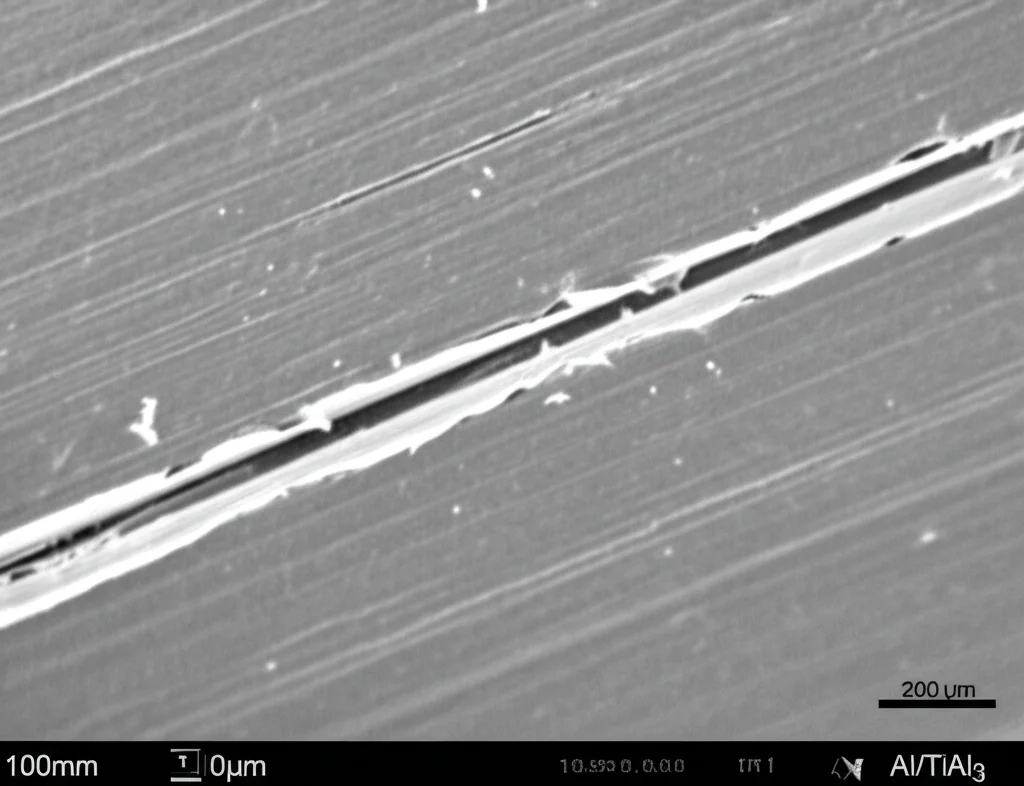

- All’interfaccia substrato-rivestimento: Si è formato uno strato continuo di TiAl3, con una morfologia affascinante a “dente di sega”. Questa struttura frastagliata è ottima perché migliora l’aggrappaggio meccanico tra il rivestimento e il titanio sottostante. Lo spessore di questo strato è aumentato da circa 5 µm nel campione IH10 a circa 10 µm nel campione IH20. Più tempo, più diffusione, più TiAl3 all’interfaccia!

- Dentro il rivestimento di alluminio: Non solo all’interfaccia! Abbiamo trovato particelle di TiAl3 disperse anche all’interno di quello che era lo strato di puro alluminio spruzzato. Queste particelle hanno forme interessanti, simili a fibre o placchette. Anche qui, la quantità di TiAl3 è aumentata passando da 10 a 20 secondi di trattamento IH. Sembra che il campo elettromagnetico dell’induzione possa influenzare la crescita di queste particelle, favorendo forme allungate.

- Addio Porosità: Ricordate i pori lasciati dal Cold Spray? Il riscaldamento a induzione li ha praticamente eliminati! Il calore intenso e localizzato generato dall’IH aiuta a “saldare” meglio le particelle di alluminio tra loro, riducendo gli spazi vuoti e rendendo il rivestimento più denso.

È interessante notare che, nonostante l’alta temperatura (950 °C è sopra il punto di fusione dell’Al), non abbiamo visto la formazione massiccia delle porosità di Kirkendall, un problema comune nei trattamenti termici tradizionali più lunghi, dovuto alla diversa velocità di diffusione tra Al e Ti. Forse la rapidità dell’IH e la possibile fusione locale dell’Al facilitano una diffusione più bilanciata.

Le Prove del Nove: Durezza, Graffi e Adesione

Ok, il rivestimento è bello da vedere al microscopio, ma è davvero più performante? Assolutamente sì! Abbiamo fatto un po’ di test:

* Durezza: Qui i risultati sono stati spettacolari. Il campione trattato per 20 secondi (IH20) ha mostrato una durezza superficiale superiore del 123% rispetto al campione solo spruzzato (as-sprayed) e dell’81% rispetto a quello trattato per 10 secondi (IH10). Questo incremento è dovuto principalmente alla presenza del TiAl3, che è molto più duro dell’alluminio puro, ma anche alla riduzione della porosità e al miglior legame tra le particelle.

* Resistenza al Graffio: Abbiamo simulato un graffio con una punta apposita, aumentando gradualmente il carico. Anche qui, il campione IH20 è risultato il migliore, mostrando la minor perdita di materiale e quindi la massima resistenza al graffio. È cambiato anche il meccanismo di usura: nel campione as-sprayed, il materiale veniva “tagliato” via (micro-cutting), mentre nei campioni trattati con IH, prevaleva una deformazione plastica con meno distacco di materiale (microplowing). Questo grazie alla matrice rinforzata dal TiAl3 e al miglior legame interparticellare. Le particelle dure di TiAl3 proteggono la matrice di alluminio più tenera.

* Adesione: Quanto è attaccato bene il nostro rivestimento al substrato? Abbiamo fatto dei test di “pull-off”, tirando via il rivestimento. Il campione IH20 ha mostrato la forza di adesione più alta. Nei campioni trattati con IH, la rottura avveniva spesso nella colla usata per il test e non all’interfaccia rivestimento-substrato, segno che l’adesione era veramente forte! La formazione dello strato intermetallico a dente di sega e il rafforzamento generale del rivestimento (coesione) grazie all’IH giocano un ruolo chiave.

E il Substrato? Quasi Intatto!

Una delle preoccupazioni con i trattamenti termici è: cosa succede al materiale sotto? Abbiamo controllato la microstruttura e la durezza del substrato di Ti-6Al-4V dopo il trattamento IH. C’è stato un leggerissimo aumento dello spessore delle lamelle alfa (una delle fasi del titanio) e una conseguente, minima diminuzione della durezza (circa 341-343 HV contro i 365 HV del materiale di partenza). Ma parliamo di cambiamenti veramente piccoli, soprattutto se confrontati con quelli che avvengono durante ore di trattamento in forno. La rapidità dell’IH e l’effetto “pelle” (il calore si concentra più in superficie, specialmente all’inizio) permettono di trattare il rivestimento senza stravolgere le proprietà del substrato. Un altro punto a favore!

Conclusioni: Un Futuro Brillante (e Duro!) per i Rivestimenti

Insomma, cosa ci portiamo a casa da questo studio? Che combinando due tecniche veloci come il Cold Spray e il Riscaldamento a Induzione, possiamo creare in pochi minuti rivestimenti compositi Al/TiAl3 in-situ su leghe di titanio Ti-6Al-4V prodotte via EBM. Questi rivestimenti sono:

- Duri: Grazie alla formazione dell’intermetallico TiAl3.

- Resistenti al graffio: Il composito resiste meglio all’usura abrasiva.

- Ben Aderenti: L’interfaccia a dente di sega e il miglioramento della coesione garantiscono un ottimo aggrappaggio.

- Ottenuti Rapidamente: L’intero processo dura circa 5 minuti!

- Rispettosi del Substrato: L’impatto sulle proprietà del materiale base è minimo.

Questa combinazione CS + IH si prospetta davvero interessante, non solo per creare rivestimenti protettivi ma potenzialmente anche per applicazioni di riparazione localizzata o persino nella produzione additiva di materiali compositi. Immaginate le possibilità! Possiamo giocare con diversi materiali di substrato e di rivestimento per ottenere composizioni su misura.

È stata un’avventura affascinante vedere come queste tecnologie possano lavorare insieme per creare qualcosa di nuovo e performante in così poco tempo. La scienza dei materiali non smette mai di stupire!

Fonte: Springer