Addio Cricche! Rivoluzionare i Rivestimenti Laser con la Rullatura Sincronizzata

Ciao a tutti! Oggi voglio parlarvi di una sfida che mi appassiona da tempo nel campo dell’ingegneria dei materiali: come rendere i rivestimenti superficiali applicati con il laser ancora più performanti. In particolare, mi concentrerò sui rivestimenti in lega di Nichel-Carburo di Tungsteno (Ni-WC), fantastici per la loro durezza e resistenza all’usura, ma con un tallone d’Achille non da poco: la tendenza a formare cricche.

Il Problema delle Cricche nei Rivestimenti Laser

La tecnologia di laser cladding, o rivestimento laser, è pazzesca. In pratica, usiamo un laser ad alta potenza per fondere una polvere specifica (nel nostro caso, Ni-WC) sulla superficie di un materiale base (come l’acciaio Q235, comunissimo ed economico ma non molto resistente all’usura) creando uno strato protettivo fuso metallurgicamente al substrato. Il risultato? Un pezzo molto più resistente dove serve.

Il problema è che questo processo implica un riscaldamento e raffreddamento rapidissimo e localizzato. Questo genera forti gradienti termici e, di conseguenza, stress termici residui. Se questi stress superano la resistenza del materiale mentre si raffredda… ZAC! Si formano le cricche, compromettendo l’integrità e le prestazioni del rivestimento. Un bel guaio, vero?

Negli anni, abbiamo provato diverse tecniche “ausiliarie” per combattere questo problema:

- Vibrazioni ultrasoniche

- Campi elettromagnetici

- Trattamenti post-processo come l’impatto laser o la micro-forgiatura ad alta frequenza

Ognuna ha i suoi pro e contro. Ad esempio, le vibrazioni e i campi magnetici possono avere un’efficacia limitata perché la sorgente di energia è lontana dal “cuore” del processo, il bagno fuso. I trattamenti post-processo, invece, avvengono *dopo* che il rivestimento si è solidificato (e magari già criccato!), aggiungendo complessità e costi. E se il rivestimento è troppo caldo durante la micro-forgiatura successiva, si rischia di indurre nuove cricche; se è troppo freddo, il trattamento potrebbe non essere efficace nel contrastare gli stress residui.

L’Idea: Rullatura Sincronizzata Durante il Cladding

E se potessimo intervenire *proprio mentre* il rivestimento si sta formando e raffreddando? Basandomi sul concetto della micro-forgiatura, ho pensato: perché non applicare una pressione controllata proprio lì, sul bordo del bagno fuso, mentre il materiale è ancora in uno stato “plastico” ad alta temperatura (rosso-caldo)?

Da qui è nato un dispositivo che ho contribuito a sviluppare: un sistema di rullatura sincronizzata. Immaginate un piccolo rullo (nel nostro caso, in carburo di tungsteno, super resistente) montato vicino alla testa laser, che “segue” il processo di cladding e applica una forza costante sulla zona appena solidificata ma ancora malleabile. L’obiettivo? Trasformare gli stress residui da tensili (che tendono ad aprire le cricche) a compressivi (che tendono a chiuderle).

L’Esperimento: Mettiamo alla Prova la Rullatura

Abbiamo quindi preparato dei campioni di acciaio Q235 e applicato un rivestimento Ni60-WC (con una percentuale di WC del 25%, abbastanza alta da favorire le cricche, per mettere davvero alla prova il metodo) usando un laser a fibra da 3000W (utilizzato a 2400W). Abbiamo confrontato i risultati ottenuti senza il dispositivo di rullatura (campioni “N”) con quelli ottenuti applicando diverse forze di carico sul rullo (2 kg, 4 kg, 6 kg – campioni “R2”, “R4”, “R6”). Abbiamo usato parametri di processo costanti: velocità di scansione di 2.5 mm/s, flusso di polvere di 2.78 g/min, e Argon come gas di protezione e trasporto.

Dopo la preparazione, abbiamo analizzato di tutto:

- Morfologia macroscopica (cercando le cricche con liquidi penetranti)

- Microstruttura (con microscopi ottici ed elettronici a scansione – SEM)

- Composizione delle fasi (con diffrazione a raggi X – XRD)

- Microdurezza (con un tester Vickers)

- Resistenza all’usura (con un tribometro per test di usura alternata)

Addio Cricche: La Magia della Rullatura Sincronizzata

I risultati sono stati… beh, lasciatemelo dire, entusiasmanti! Osservando i campioni preparati senza la rullatura assistita, abbiamo trovato cricche in 3 campioni su 4. Un classico. Ma nei campioni preparati con la rullatura sincronizzata (a 2, 4 e 6 kg di forza), anche aumentando il contenuto di WC… nessuna cricca! Le superfici erano continue e piatte.

Guardando i profili 3D della superficie, si nota chiaramente: senza rullatura, il top del rivestimento ha una forma ad arco standard. Con la rullatura, invece, appare una zona appiattita, un’ “impronta” lasciata dal rullo, che diventa più ampia all’aumentare della forza applicata. Questa deformazione plastica è la chiave!

Come Funziona? Il Segreto della Doppia Azione

Ma perché funziona così bene? Ci sono due meccanismi principali in gioco:

1. Effetto “Sorgente di Calore Secondaria”: Il rullo, lavorando così vicino al bagno fuso ad alta temperatura, si scalda moltissimo. Agisce quasi come una seconda fonte di calore sulla zona di deformazione plastica. Questo ha un effetto di riscaldamento e mantenimento della temperatura, che riduce il gradiente termico durante il raffreddamento. Meno shock termico = meno stress accumulato = meno rischio di cricche. Geniale, no?

2. Trasformazione dello Stress Residuo: La pressione esercitata dal rullo sulla zona rosso-calda (che è molto plastica) induce una deformazione. Questa “spremitura” fa sì che, una volta raffreddato, lo strato superficiale del rivestimento si trovi in uno stato di stress compressivo residuo. Questo è l’opposto dello stress tensile che causa le cricche. In pratica, “costringiamo” il materiale a rimanere compatto, inibendo l’apertura di fratture.

Non Solo Meno Cricche: Cambia Anche la Forma e la Microstruttura!

Abbiamo notato anche altre differenze interessanti. La rullatura modifica leggermente la geometria del cordone di rivestimento: diventa un po’ più largo e meno alto. Questo, insieme all’effetto della sorgente di calore secondaria, porta a un leggero aumento della diluizione (cioè quanto materiale del substrato si mescola nel rivestimento). È un fattore da tenere in considerazione, ma i benefici superano di gran lunga questo aspetto.

E la microstruttura? Qui le cose si fanno affascinanti. Normalmente, la deformazione plastica a freddo allungherebbe i grani cristallini. Ma qui lavoriamo a caldo! Il rullo induce sì una deformazione (effetto di incrudimento), ma l’alta temperatura e l’effetto della sorgente secondaria promuovono contemporaneamente un fenomeno chiamato recupero dinamico e ricristallizzazione. In pratica, il materiale “si ripara” e riorganizza la sua struttura cristallina quasi istantaneamente.

Il risultato? Non vediamo grani allungati, ma piuttosto grani dendritici leggermente più grandi rispetto al processo senza rullatura. Questo perché l’effetto termico aggiuntivo dà ai cristalli un po’ più di tempo per crescere prima che tutto si raffreddi completamente. Questo è stato confermato anche dall’analisi XRD, che ha mostrato picchi di diffrazione leggermente più stretti (indicativi di grani più grandi) nei campioni rullati.

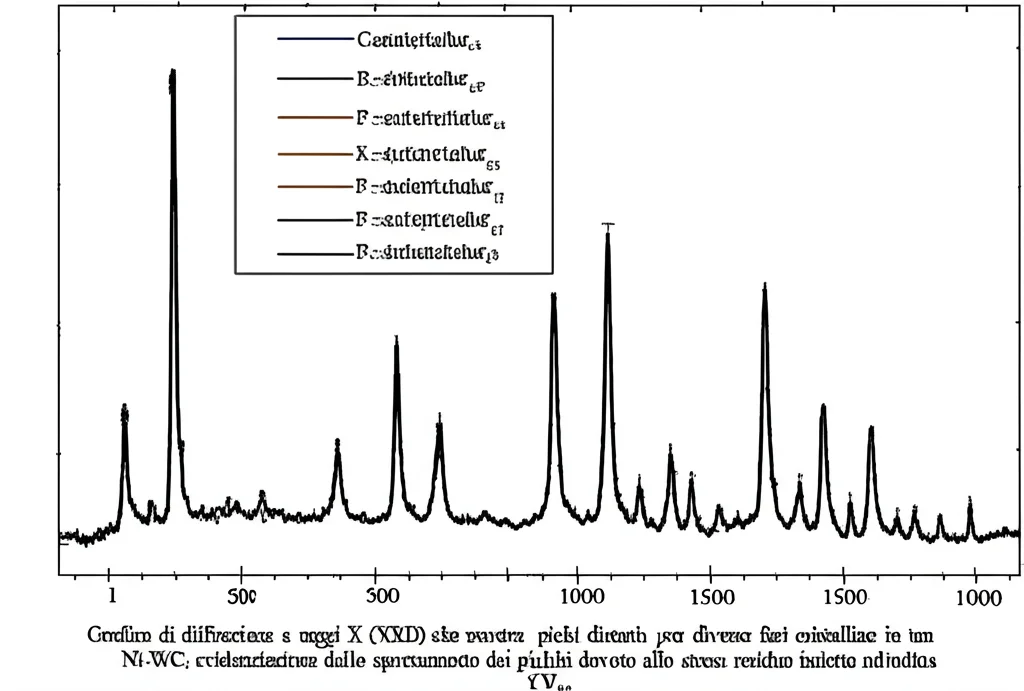

Analisi ai Raggi X: Conferme Strutturali e di Stress

L’analisi XRD ci ha dato altre conferme preziose. Le fasi principali presenti sono quelle attese: una matrice metallica (principalmente FeNi3, a causa della diluizione del ferro dal substrato), particelle di WC integre e nuove fasi ceramiche come W2C formate dalla parziale dissoluzione del WC ad alta temperatura.

Ma la cosa più importante è stata osservare la posizione dei picchi di diffrazione. Nei campioni rullati, i picchi erano leggermente spostati verso angoli maggiori rispetto ai campioni non rullati. Secondo la legge di Bragg, questo indica una diminuzione della distanza tra i piani cristallini, che è un segno inequivocabile della presenza di stress compressivi residui. Bingo! La nostra ipotesi era corretta.

Durezza vs Tenacità: Un Equilibrio Interessante

Abbiamo misurato la microdurezza lungo la sezione del rivestimento. Sorprendentemente, i campioni rullati hanno mostrato una durezza media leggermente inferiore rispetto a quelli non rullati (circa 8-14% in meno). Come mai?

Questo è legato proprio alla microstruttura e alla ricristallizzazione dinamica. I grani leggermente più grandi e l’effetto di “ammorbidimento” dato dal recupero dinamico (che riduce anche un po’ l’effetto di rafforzamento per soluzione solida) portano a una durezza leggermente minore. Ma attenzione, questo non è necessariamente un male! Spesso, una leggera diminuzione della durezza si accompagna a un aumento della tenacità, cioè la capacità del materiale di assorbire energia prima di fratturarsi. E la tenacità è fondamentale per resistere agli impatti e all’usura.

La Prova del Nove: Resistenza all’Usura Migliorata

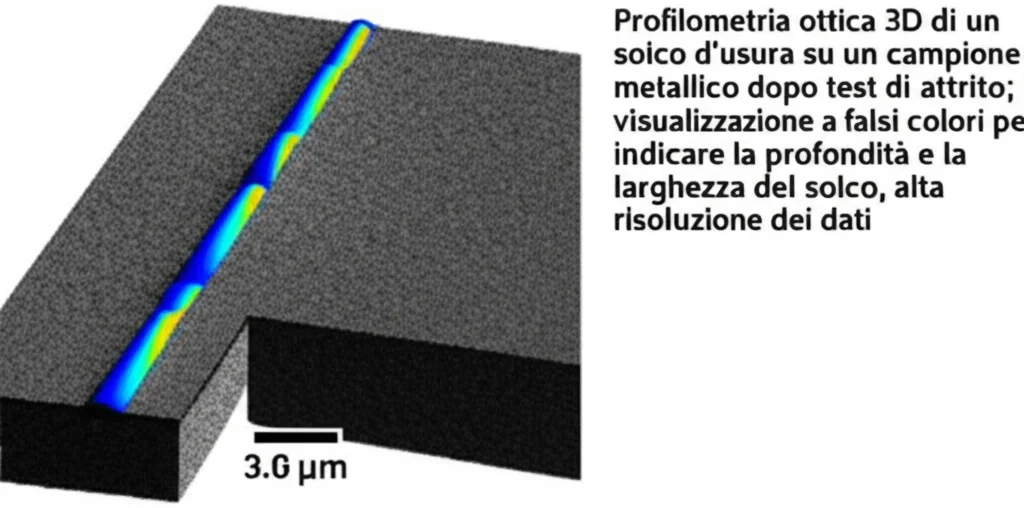

E infatti, i test di usura hanno confermato questa ipotesi. Abbiamo simulato un’usura per strisciamento a secco (test ball-on-disc) e misurato il volume di materiale asportato usando un profilometro ottico 3D per mappare le tracce di usura.

I risultati? Impressionanti! I campioni preparati con la rullatura sincronizzata hanno mostrato una quantità di usura significativamente inferiore rispetto ai campioni non rullati. La riduzione del volume usurato variava dal 10% (con 2 kg di forza) a quasi il 20% (con 6 kg di forza)!

Anche osservando la morfologia 3D delle tracce di usura, si vede che nei campioni rullati le tracce sono più strette e i solchi dovuti all’abrasione sono meno profondi e meno numerosi, specialmente all’aumentare della forza di rullatura.

Questo significa che, nonostante una durezza leggermente inferiore, i rivestimenti ottenuti con la rullatura sincronizzata sono più resistenti all’usura. La maggiore tenacità e la microstruttura ottimizzata grazie alla ricristallizzazione dinamica rendono il materiale più capace di resistere all’attrito e all’abrasione.

Ricapitolando: Il Meccanismo Vincente

Quindi, riassumendo, il processo di rullatura sincronizzata assistita che abbiamo sviluppato agisce su più fronti per migliorare i rivestimenti laser Ni-WC:

- Inibisce le cricche: Trasformando gli stress residui da tensili a compressivi grazie alla deformazione plastica indotta dal rullo.

- Riduce lo stress termico: Grazie all’effetto di “sorgente di calore secondaria” del rullo caldo, che diminuisce il gradiente termico durante il raffreddamento.

- Ottimizza la microstruttura: Promuovendo il recupero dinamico e la ricristallizzazione, che porta a grani leggermente più grandi ma soprattutto a una maggiore tenacità.

- Migliora la resistenza all’usura: Come conseguenza diretta della maggiore tenacità e della microstruttura affinata.

Conclusioni: Un Passo Avanti per il Laser Cladding

Devo dire che sono davvero soddisfatto dei risultati. Questo approccio di rullatura sincronizzata si è dimostrato un metodo efficace non solo per eliminare il fastidioso problema delle cricche nei rivestimenti Ni-WC ad alto contenuto di carburi, ma anche per migliorarne le proprietà complessive, in particolare la resistenza all’usura.

È una tecnica che si integra direttamente nel processo di cladding, senza bisogno di passaggi successivi, rendendola potenzialmente molto interessante anche dal punto di vista economico. Certo, c’è ancora da studiare e ottimizzare, ma credo che questa strada apra nuove prospettive per rendere i componenti industriali sempre più duraturi e performanti grazie alla magia del laser… e a un piccolo rullo ben piazzato!

Fonte: Springer