Rivoluzione Metallica: Il Mio Rivestimento Cu-Sn Super-Resistente e Autopulente!

Ciao a tutti! Oggi voglio raccontarvi di qualcosa di veramente affascinante a cui abbiamo lavorato: un nuovo tipo di rivestimento metallico che potrebbe cambiare le carte in tavola nella lotta contro un nemico subdolo e costoso: la corrosione. Immaginate i tubi che trasportano petrolio e gas sotto il mare. Sono costantemente sotto attacco dall’ambiente marino, aggressivo e implacabile. La corrosione non solo danneggia le strutture, ma può portare a disastri ambientali e perdite economiche enormi. Pensate che ogni anno, a livello globale, la corrosione ci costa circa il 3.4% del PIL mondiale! Una cifra pazzesca. E una buona fetta di questa cifra riguarda proprio le strutture marine come le pipeline.

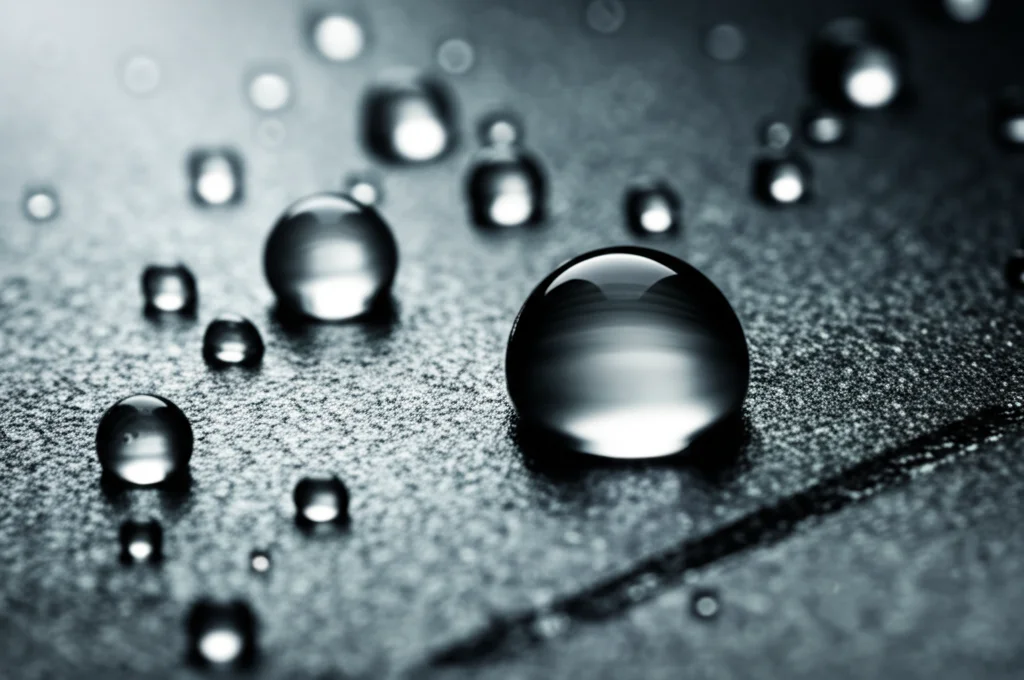

Ecco perché trovare modi efficaci per proteggere questi materiali è fondamentale. Negli ultimi anni, si è parlato molto dei rivestimenti superidrofobici. Cosa sono? Immaginate la foglia di loto: l’acqua scivola via senza bagnarla. Ecco, un materiale superidrofobico fa la stessa cosa. L’idea è semplice: se l’acqua (e le sostanze corrosive che contiene) non riesce a toccare la superficie del metallo, la corrosione viene bloccata sul nascere. Geniale, no?

Esistono vari modi per creare questi rivestimenti magici: sol-gel, spray, immersione… ognuno con i suoi pro e contro. Ma noi abbiamo scelto una strada diversa, che secondo me offre vantaggi unici in termini di controllo e stabilità a lungo termine: l’elettrodeposizione.

La Nostra Idea: Rame, Stagno e un Pizzico di Magia Elettrochimica

L’elettrodeposizione è una tecnica che permette di depositare strati sottili e uniformi di metallo su una superficie, un po’ come una placcatura super controllata. Si usa spesso il rame (Cu) per le sue buone proprietà, ma da solo, a volte, non basta per una protezione duratura. Allora ci siamo chiesti: e se aggiungessimo un altro metallo per creare una lega più performante?

La scelta è caduta sullo stagno (Sn). Lo stagno è noto per la sua eccellente resistenza alla corrosione e si lega bene con il rame. L’obiettivo era creare una lega Rame-Stagno (Cu-Sn) direttamente sulla superficie dell’acciaio X70 (un tipo di acciaio comunemente usato per le pipeline) tramite elettrodeposizione. Ma non una lega qualsiasi: volevamo ottenere una struttura superficiale micro-nanometrica specifica. Perché? Perché sono proprio queste micro e nano-rugosità, combinate con un trattamento chimico finale (la fluorinazione, che abbassa l’energia superficiale), a creare l’effetto superidrofobico. Immaginate tante piccole montagne e valli sulla superficie: l’aria rimane intrappolata in queste valli, creando un cuscinetto che impedisce all’acqua di entrare in contatto diretto col materiale sottostante.

Trovare la Ricetta Perfetta: Ottimizzare il Processo

Ovviamente, non basta mescolare rame e stagno a caso. Abbiamo dovuto fare un bel po’ di esperimenti per trovare le condizioni ideali. Abbiamo giocato con diversi parametri, come la densità di corrente usata durante l’elettrodeposizione e la concentrazione di solfato di stagno (SnSO4) nella soluzione elettrolitica.

Abbiamo scoperto che aumentando la densità di corrente, l’angolo di contatto (la misura di quanto una goccia d’acqua “si appallottola” sulla superficie, indicando idrofobicità) aumentava, fino a raggiungere un valore pazzesco di 164.2° ± 1.2° a 2 A/dm². Un angolo così alto significa superidrofobicità estrema! Però, attenzione: esagerare con la corrente (oltre i 2 A/dm²) diventava controproducente, rovinando la struttura superficiale e riducendo l’idrofobicità. Era come cuocere una torta: la temperatura giusta è fondamentale!

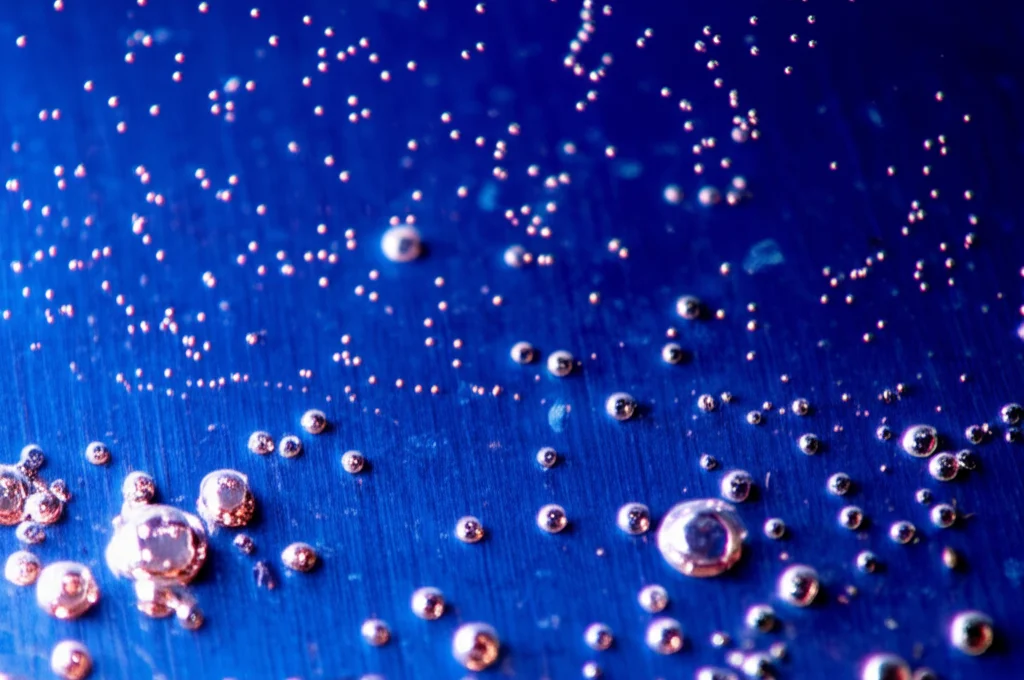

Anche la quantità di stagno era cruciale. Partendo da rame puro (0 g/L di SnSO4), abbiamo visto che aggiungendo stagno la struttura diventava più complessa, con particelle a grappolo che creavano la rugosità ideale. L’optimum l’abbiamo raggiunto con 8 g/L di SnSO4. A questa concentrazione, le particelle erano fini, uniformi e ben disperse, massimizzando l’effetto superidrofobico. Ma anche qui, il troppo stroppia: con concentrazioni più alte (da 12 g/L in su), le particelle iniziavano ad aggregarsi in modo disordinato, impedendo la formazione della struttura micro-nano desiderata e facendo crollare l’idrofobicità. Insomma, abbiamo trovato la “ricetta” perfetta: 2 A/dm² di corrente e 8 g/L di SnSO4, per 60 minuti a 25°C.

Il Segreto? Strutture Micro-Nano e un Pizzico di Chimica

Ma cosa succede esattamente a livello microscopico? Analizzando i campioni con tecniche come la diffrazione a raggi X (XRD) e la spettroscopia a dispersione di energia (EDS), abbiamo confermato la formazione di una lega specifica, la Cu5.6Sn. L’EDS ci ha mostrato che il rame copre uniformemente la base, mentre lo stagno si concentra proprio su quelle particelle a grappolo che creano la rugosità. È questa combinazione di struttura fisica (la rugosità micro-nano data dalla lega Cu-Sn) e chimica (il trattamento finale con fluorosilano per abbassare l’energia superficiale) che dà vita alla superidrofobicità. Il fluorosilano si lega chimicamente alla superficie della lega, rendendola estremamente “scivolosa” per l’acqua.

Scudo Anticorrosione: I Risultati dei Test

Ok, bello a vedersi, ma funziona davvero contro la corrosione? Abbiamo messo alla prova i nostri rivestimenti in una soluzione salina al 3.5% di NaCl (che simula l’acqua di mare) con test elettrochimici. I risultati sono stati sbalorditivi!

- La resistenza alla polarizzazione (Rp), che misura quanto è difficile far passare corrente (e quindi corrodere) il materiale, è schizzata a 71,037 Ω·cm². Per darvi un’idea, è circa 48 volte superiore a quella dell’acciaio X70 nudo!

- La corrente di corrosione (Icorr), che indica la velocità con cui il materiale si corrode, è crollata a 2.23 × 10⁻⁷ A/cm², quasi due ordini di grandezza inferiore rispetto all’acciaio di partenza.

Abbiamo anche confrontato il nostro rivestimento Cu-Sn con un rivestimento di solo rame (fatto senza aggiungere stagno). Anche il rame da solo migliora la situazione, ma l’aggiunta di stagno fa davvero la differenza, portando la resistenza a un livello superiore. Perché? L’effetto combinato è duplice: da un lato, la superidrofobicità crea quella barriera d’aria che tiene lontana l’acqua; dall’altro, se anche la barriera venisse danneggiata, la lega Cu-Sn stessa è intrinsecamente più resistente alla corrosione. Lo stagno aiuta a formare uno strato di ossido protettivo denso che blocca l’attacco degli agenti corrosivi. Abbiamo anche verificato la durata: anche dopo 72 ore immerso nella soluzione salina, il rivestimento manteneva un’ottima resistenza.

Niente Sporco, Grazie! Le Proprietà Autopulenti

Un altro vantaggio fantastico della superidrofobicità è l’effetto autopulente. Abbiamo fatto dei test semplici ma efficaci: abbiamo immerso i campioni rivestiti (e quelli non rivestiti come confronto) nel latte e in una soluzione colorata (blu di metilene). Risultato? Sull’acciaio nudo rimaneva un residuo appiccicoso, mentre la nostra superficie Cu-Sn usciva perfettamente pulita! L’acqua (o il latte) semplicemente non aderisce. Abbiamo anche provato a spargere della sabbia fine sulla superficie inclinata e a farci cadere sopra delle gocce d’acqua: le gocce rotolavano via portandosi dietro tutta la sabbia, lasciando la superficie immacolata. Questo è importantissimo in ambienti reali, dove lo sporco e le incrostazioni possono compromettere le prestazioni.

Duro a Morire: La Stabilità Meccanica

Una critica spesso mossa ai rivestimenti superidrofobici è la loro fragilità. A cosa serve un rivestimento super performante se si rovina al primo graffio? Per questo, abbiamo sottoposto i nostri campioni a test di resistenza meccanica piuttosto severi:

- Test del nastro adesivo: Abbiamo applicato e strappato del nastro adesivo 3M per 100 volte. L’angolo di contatto è rimasto praticamente invariato.

- Abrasione con carta vetrata: Abbiamo trascinato il campione su carta vetrata (grana 2000) sotto un peso per 100 cm. L’angolo di contatto è diminuito leggermente (di circa 4.5°), ma è rimasto ben al di sopra dei 155°, mantenendo la superidrofobicità.

- Impatto di gocce d’acqua: Abbiamo fatto cadere gocce d’acqua da 10 cm di altezza per 60 minuti. Nessun calo significativo dell’idrofobicità.

- Erosione da sabbia: Abbiamo bombardato la superficie con 120 g di sabbia fine fatta cadere da 10 cm. Ancora una volta, il rivestimento ha retto bene.

Questi risultati indicano una stabilità meccanica eccellente. Abbiamo anche misurato la durezza Vickers del rivestimento, ottenendo un valore di 334 HV, che conferma la sua robustezza. Crediamo che la buona adesione al substrato (grazie anche all’uso di tartrato di potassio e sodio nel bagno di elettrodeposizione) e la resistenza intrinseca della lega Cu-Sn contribuiscano a questa durabilità.

Cosa Significa Tutto Questo?

Beh, per me è entusiasmante! Siamo riusciti a creare, con una tecnica relativamente semplice come l’elettrodeposizione, un rivestimento in lega Cu-Sn sull’acciaio X70 che non è solo superidrofobico (angolo di contatto >164°), ma anche incredibilmente resistente alla corrosione (quasi 50 volte più dell’acciaio nudo!), autopulente e con un’ottima stabilità meccanica.

Questo lavoro apre prospettive davvero interessanti per risolvere il problema della durabilità a lungo termine dei rivestimenti protettivi in ambienti industriali difficili, come quello marino. Potrebbe essere un passo avanti significativo per proteggere le nostre infrastrutture critiche, riducendo costi di manutenzione e rischi ambientali. E chissà quali altre applicazioni potranno nascere da questa combinazione di metalli e nanotecnologie!

Fonte: Springer