Batterie al Litio e Alluminio: Quando la Custodia Diventa un Rischio Incendio (e Come Evitarlo!)

Ragazzi, parliamoci chiaro: le batterie al litio sono ovunque. Alimentano i nostri smartphone, i laptop, le auto elettriche… sono il cuore pulsante della tecnologia moderna. Ma c’è un lato oscuro, un rischio di cui forse non parliamo abbastanza: il runaway termico. Avete presente quelle notizie di batterie che prendono fuoco o esplodono? Ecco, spesso tutto parte da lì.

E indovinate un po’? Uno dei protagonisti silenziosi in questa storia è proprio l’involucro, la “scatola” che contiene la batteria. Molto spesso è fatta di lega di alluminio, scelta per le sue ottime qualità: è leggera, dissipa bene il calore, resiste alla corrosione ed è facile da lavorare. Sembrerebbe perfetta, no?

Il Tallone d’Achille: L’Alluminio Prende Fuoco?

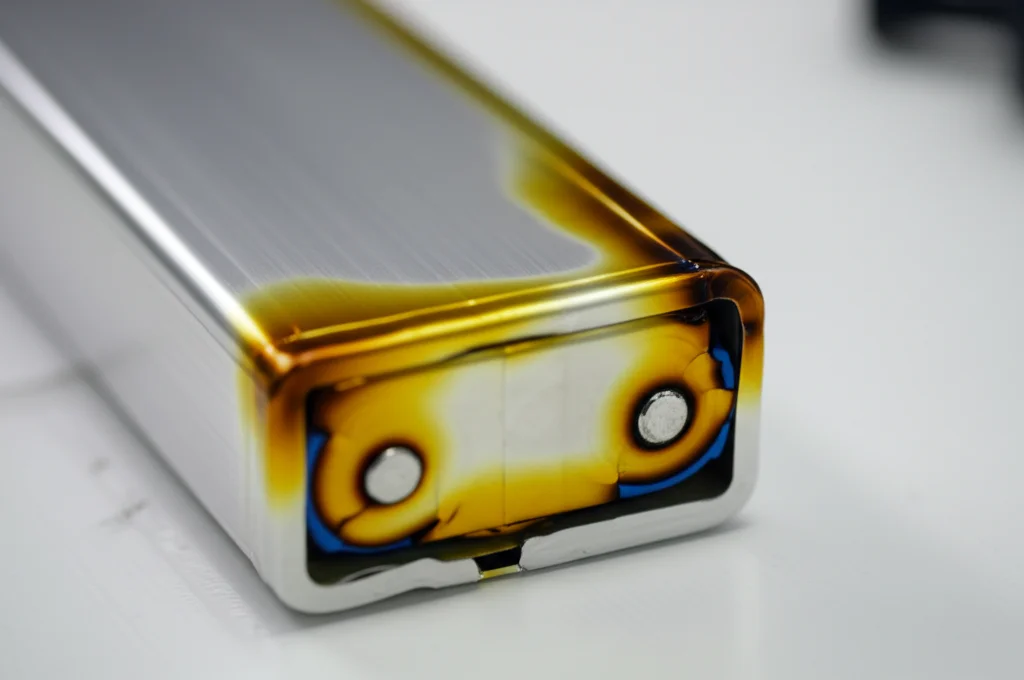

Eppure, c’è un “ma”. L’alluminio, per quanto utile, è un metallo altamente infiammabile. Anzi, ha uno dei calori di combustione più alti tra tutti i metalli! Questo significa che, in condizioni particolari, anche la custodia protettiva può diventare parte del problema, contribuendo all’incendio invece di contenerlo. Soprattutto se pensiamo alle batterie “a sacchetto” (pouch batteries), dove il film di alluminio è sottilissimo, circa 40 micrometri. Basta poco per innescarlo.

Questo aspetto, la combustione della lega di alluminio negli scenari di runaway termico, è stato sorprendentemente poco esplorato finora. La maggior parte delle ricerche sulla sicurezza si concentra sull’interno della batteria, ma cosa succede se l’involucro stesso cede e prende fuoco? È un rischio enorme, che limita anche le prestazioni potenziali delle batterie.

Ecco perché abbiamo deciso di vederci chiaro. Era fondamentale capire esattamente come e quando questa lega di alluminio (nello specifico, la comune lega 5052) può incendiarsi e, soprattutto, come possiamo renderla più resistente al fuoco.

Dentro il Laboratorio: Come Brucia l’Alluminio?

Per capirlo, abbiamo messo su un esperimento ad hoc, usando un’apparecchiatura speciale (chiamata SF900, basata sullo standard ASTM G-124) che simula le condizioni critiche. Abbiamo preso campioni di lega 5052 di diverse dimensioni e li abbiamo “stuzzicati” in un ambiente ricco di ossigeno a pressioni variabili, registrando tutto con una termocamera ad alta velocità.

Cosa abbiamo scoperto? Beh, innanzitutto che le dimensioni contano. Campioni più piccoli o sottili tendono ad avere una pressione critica di ossigeno più bassa per l’innesco. Logico, no? Più superficie esposta all’ossigeno a parità di massa, più facile è la reazione.

Ma la cosa più interessante è la relazione tra pressione dell’ossigeno e temperatura di ignizione. Più alta è la pressione dell’ossigeno nell’ambiente, più bassa è la temperatura a cui l’alluminio si incendia. Siamo passati da circa 830 K (circa 557 °C) a pressioni più basse, fino a scendere sotto i 670 K (circa 397 °C) a pressioni più alte (intorno a 1 MPa). È importante notare che queste temperature sono spesso inferiori al punto di fusione dell’alluminio stesso! La combustione dei metalli è un fenomeno complesso, non un semplice scioglimento.

La Soluzione Ignifuga: Un “Cappotto” di Nichel

Ok, abbiamo capito come brucia. Ma come possiamo impedirlo o almeno renderlo molto più difficile? Abbiamo pensato a un “vestito” protettivo, un rivestimento a base di nichel (Ni). Il nichel è noto per la sua resistenza alle alte temperature e all’ossidazione.

Abbiamo quindi applicato questo rivestimento, con due spessori diversi (50 µm e 100 µm), sulla superficie dei nostri campioni di lega 5052 e abbiamo ripetuto gli esperimenti. I risultati sono stati davvero incoraggianti!

Con il rivestimento, la pressione critica di ossigeno necessaria per l’innesco è aumentata significativamente. Ma il dato più eclatante è stato l’aumento della temperatura di ignizione:

- Con 50 µm di rivestimento al nichel, la temperatura di ignizione minima (alla pressione più bassa testata) è salita a circa 850 K (circa 577 °C).

- Con 100 µm di rivestimento, abbiamo raggiunto un incredibile 1007 K (circa 734 °C)! Un bel salto rispetto ai 830 K del materiale base.

Questo rivestimento agisce come una barriera: ha un punto di fusione alto e una conducibilità termica che diminuisce all’aumentare della temperatura, quindi ostacola il trasferimento di calore al substrato di alluminio sottostante, ritardando o impedendo l’ignizione. Chiaramente, lo spessore maggiore (100 µm) offre una protezione superiore.

Uno Sguardo al Microscopio: Cosa Succede Dopo la Combustione

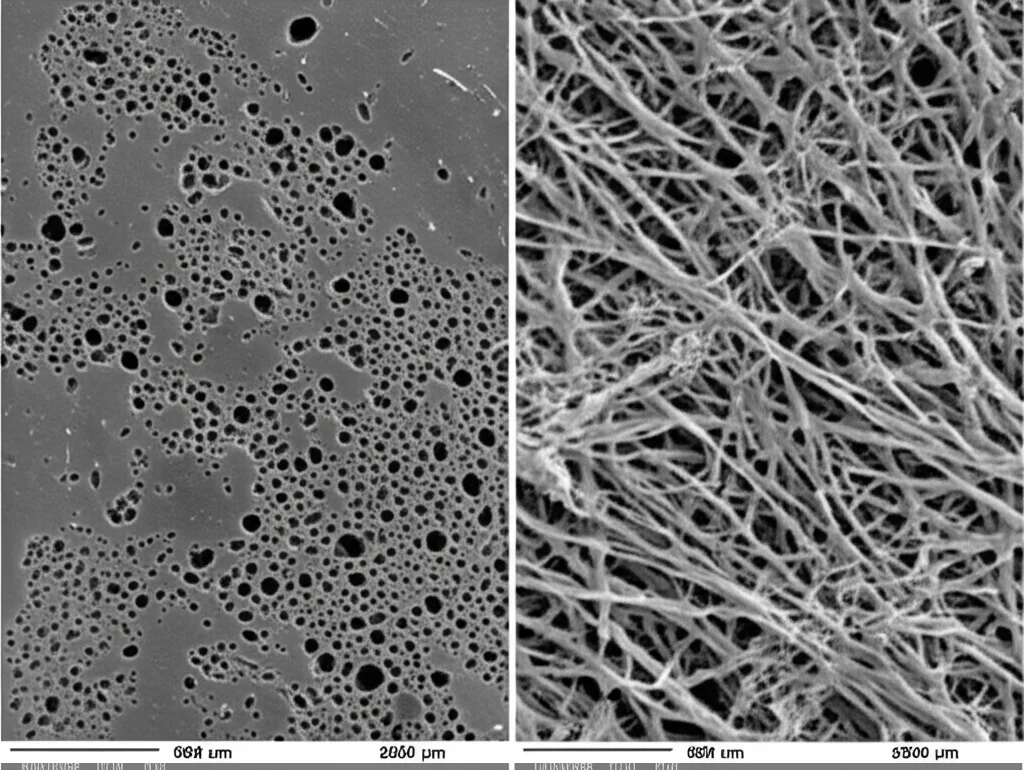

Non ci siamo fermati ai numeri. Abbiamo esaminato i campioni “bruciati” al microscopio elettronico a scansione (SEM) per vedere cosa era successo a livello strutturale.

Senza rivestimento, la zona fusa dell’alluminio era più estesa, formando delle “gocce” solidificate più grandi. La struttura solidificata mostrava le tipiche dendriti (formazioni ad albero), ma anche molti difetti, come dei “buchi”. Questi buchi si formano probabilmente perché l’ossigeno si scioglie nel metallo fuso e poi, raffreddandosi rapidamente, viene “intrappolato” formando bolle mentre la solubilità diminuisce. Inoltre, il film di ossido superficiale sull’alluminio nudo tendeva a creparsi sotto lo stress della combustione intensa.

Con il rivestimento al nichel, invece, la storia cambiava:

- La zona fusa era meno estesa (il campione bruciava per una lunghezza minore).

- La struttura solidificata era più densa, con meno buchi.

- Il film di ossido superficiale appariva più compatto e integro.

Questo suggerisce che il rivestimento non solo ritarda l’ignizione, ma aiuta anche a formare uno strato protettivo più robusto durante la combustione stessa, limitando la diffusione dell’ossigeno e l’intensità della reazione.

Prevedere l’Innesco: Un Modello Matematico

Per rendere tutto questo ancora più utile, abbiamo sviluppato un modello matematico basato sulla teoria di Frank-Kamenetskii (F-K), un classico nello studio dei fenomeni di runaway termico, adattandolo alla combustione dei metalli. Questo modello ci permette di prevedere la temperatura di ignizione della lega 5052 (con e senza rivestimento) in base alle dimensioni del campione e alla pressione dell’ossigeno.

La cosa fantastica è che il modello funziona alla grande! I valori predetti si adattano molto bene ai dati sperimentali, con coefficienti di determinazione (R²) superiori a 0.95 per tutti i casi studiati. Questo ci dà uno strumento potente per progettare involucri per batterie più sicuri.

Tirando le Somme: Più Sicurezza per le Nostre Batterie

Quindi, cosa ci portiamo a casa da questa ricerca?

- La lega di alluminio 5052 usata nelle custodie delle batterie può incendiarsi a temperature inferiori al suo punto di fusione, specialmente sotto pressione di ossigeno.

- La temperatura di ignizione dipende dalle dimensioni del pezzo e dalla pressione dell’ossigeno.

- Un rivestimento ignifugo a base di nichel aumenta notevolmente la temperatura di ignizione (fino a oltre 1000 K con 100 µm di spessore).

- Questo rivestimento migliora anche la microstruttura post-combustione, rendendola più densa e formando un film di ossido più protettivo.

- Abbiamo un modello matematico affidabile per prevedere queste soglie di ignizione.

Capire a fondo il comportamento al fuoco dell’involucro di alluminio e sviluppare strategie protettive come questi rivestimenti è un passo cruciale per migliorare la sicurezza delle batterie al litio, permettendoci di sfruttare al meglio la loro enorme potenzialità senza correre rischi inutili. È un pezzo importante del puzzle per un futuro energetico più sicuro e sostenibile!

Fonte: Springer