Travi Scatolari in Cemento Armato: Come le Barre e le Strisce GFRP le Rendono Invincibili!

Ciao a tutti! Oggi voglio portarvi nel cuore di un argomento che mi appassiona da sempre: come rendere le nostre strutture in cemento armato (CA) più forti e durature. In particolare, parleremo di travi un po’ speciali, quelle a sezione scatolare, e di come possiamo “curarle” e potenziarle usando materiali innovativi come le barre e le strisce in GFRP (Glass Fiber Reinforced Polymer, ovvero polimeri rinforzati con fibre di vetro). Sembra complicato? Tranquilli, vi guiderò passo passo in questo viaggio affascinante!

Il Tallone d’Achille del Cemento Armato Tradizionale: La Corrosione

Partiamo da un problema noto a chiunque lavori con il cemento armato: le barre d’armatura in acciaio. Sono fantastiche per dare resistenza, ma hanno un nemico giurato: la corrosione. L’umidità, gli agenti atmosferici aggressivi, il sale (pensate alle strade in inverno o alle zone marine)… tutto contribuisce a far arrugginire l’acciaio. E quando l’acciaio si corrode, si espande, creando tensioni interne nel calcestruzzo che portano a fessurazioni, distacchi del copriferro e, alla lunga, a un indebolimento strutturale pericoloso. Un bel grattacapo, vero? Bisognava trovare un’alternativa.

La Soluzione High-Tech: Entrano in Scena le GFRP!

Ed è qui che entra in gioco il GFRP. Immaginate delle barre o dei tessuti fatti di fibre di vetro immerse in una matrice polimerica (una specie di resina super resistente). Quali sono i vantaggi? Beh, sono tantissimi!

- Resistenza alla corrosione: Dimenticate la ruggine! Le GFRP sono immuni agli attacchi chimici e ambientali.

- Leggerezza: Pesano molto meno dell’acciaio, il che facilita il trasporto e la messa in opera.

- Elevata resistenza: Hanno una capacità di sopportare carichi davvero notevole, spesso superiore a quella dell’acciaio a parità di peso.

- Proprietà meccaniche stabili: Non risentono particolarmente degli sbalzi di temperatura.

Queste caratteristiche rendono le GFRP ideali non solo come armatura *interna* al posto dell’acciaio (barre GFRP), ma anche come materiale per il rinforzo *esterno* di strutture esistenti e danneggiate (strisce o fogli GFRP).

La Sfida: Rinforzare le Travi Scatolari Armate con GFRP

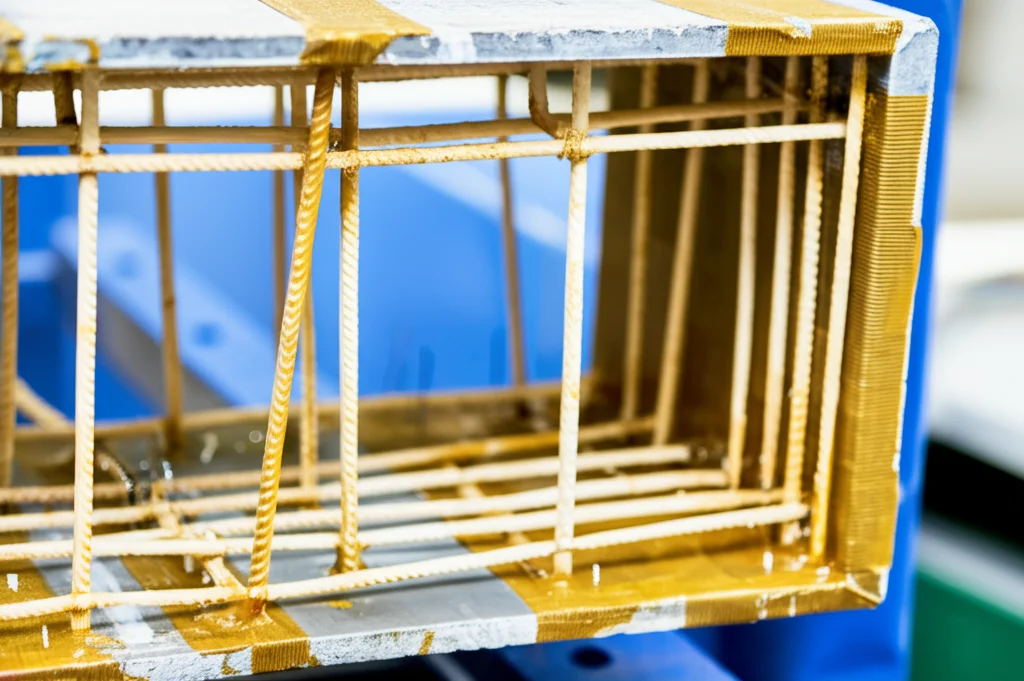

Nel nostro studio, ci siamo concentrati su un caso specifico e ancora poco esplorato: le travi in cemento armato a sezione scatolare (quelle cave all’interno, per intenderci) che già utilizzano barre e staffe interne in GFRP. L’obiettivo era capire come ripararle e rinforzarle ulteriormente applicando delle strisce esterne, sempre in GFRP, incollate con resine epossidiche. Perché proprio le travi scatolari? Perché sono spesso usate in ponti e altre grandi strutture, quindi la loro integrità è fondamentale.

L’Esperimento: Mettiamo alla Prova le Travi!

Abbiamo preso nove travi scatolari in CA, tutte uguali per dimensioni (belle grosse: 40 cm di larghezza, 60 cm di altezza, 2.2 metri di lunghezza totale) e armate internamente con barre e staffe in GFRP. Le abbiamo caricate fino a portarle quasi al limite, simulando un danneggiamento. Poi, le abbiamo “curate” iniettando resina epossidica a bassa viscosità per sigillare le crepe e le abbiamo rinforzate applicando esternamente delle strisce di GFRP.

Qui è iniziato il bello! Abbiamo variato alcuni parametri chiave per vedere cosa funzionasse meglio:

- Larghezza delle strisce (Wf): Abbiamo usato strisce da 75 mm e 125 mm.

- Spaziatura tra le strisce (Sf): La distanza centro-centro tra le strisce variava (100 mm, 150 mm, 200 mm).

- Numero di strati di GFRP: Abbiamo provato con uno, due o tre strati sovrapposti.

- Inclinazione delle strisce: Le abbiamo applicate a 45°, 60° e 90° rispetto all’asse della trave.

Dopo il rinforzo, abbiamo ricaricato le travi fino alla rottura definitiva, misurando carichi, deformazioni e osservando attentamente come e dove si rompevano.

I Risultati: Cosa Abbiamo Imparato?

I risultati sono stati davvero interessanti e ci hanno dato indicazioni preziose. Ecco i punti salienti:

H4> L’Effetto degli Strati: Più è Meglio? Sì, ma con Giudizio!

Pensate un po’: rispetto alla trave rinforzata con un solo strato, quella con due strati di GFRP ha mostrato un aumento del carico di rottura pazzesco, ben l’82% in più! Con tre strati, l’aumento è stato minore (22% rispetto al singolo strato). Perché? Sembra che oltre i due strati, il rischio di “scollamento” (debonding o delaminazione) tra gli strati stessi o tra gli strati e il calcestruzzo aumenti prima che si raggiunga il massimo potenziale del materiale. Quindi, due strati sembrano essere la scelta ottimale per massimizzare la resistenza senza compromettere l’adesione.

H4> Spaziatura e Larghezza: La Geometria Conta!

Come immaginabile, la disposizione delle strisce fa la differenza.

- Avvicinare le strisce (ridurre la spaziatura Sf) ha portato a un leggero aumento del carico ultimo (circa +3%).

- Allontanare le strisce (aumentare la spaziatura Sf) ha invece indebolito leggermente il sistema (circa -9%).

- Usare strisce più larghe (aumentare Wf) ha generalmente migliorato la capacità portante. Ad esempio, passando da una larghezza non specificata (presumibilmente 100mm) a 75mm (quindi riducendo), il carico è aumentato del 24% in un caso specifico (B3,1,150,75,45), mentre aumentandolo a 125mm (B3,1,150,125,45) l’aumento è stato più modesto (3.9%). Questo suggerisce che l’efficacia dipende anche da altri fattori, come l’armatura interna già presente.

H4> L’Angolo Giusto: Inclinare Conviene?

Anche l’inclinazione delle strisce ha il suo peso. Le strisce inclinate sono pensate per contrastare meglio le fessure da taglio, che di solito si formano con un’inclinazione di circa 45°.

- Nel nostro esperimento, le strisce a 90° (verticali) hanno dato un buon incremento di carico (+30% rispetto alla trave prima del rinforzo).

- Quelle a 60° hanno mostrato un calo del 19% rispetto alla configurazione di riferimento (B1,1,150,100,45), ma questo è stato attribuito a un problema di scollamento prematuro di alcune strisce durante la prova. Potenzialmente, un’inclinazione ottimale (spesso considerata 45° o 60°) dovrebbe essere più efficace, ma richiede un’applicazione impeccabile.

- Le strisce a 45° sono state usate come configurazione base in molti test, mostrando buoni incrementi (es. +31% per B1,1,150,100,45 con un solo strato).

Modalità di Rottura: Come Cedono le Travi Rinforzate?

È fondamentale capire non solo *quanto* carico reggono, ma anche *come* si rompono. Abbiamo osservato diverse modalità di collasso dopo il rinforzo:

- Distacco del copriferro (Concrete Cover Separation): Lo strato superficiale di calcestruzzo si stacca portandosi dietro le strisce.

- Rottura per schiacciamento del calcestruzzo (Bearing Failure): Il calcestruzzo vicino ai punti di appoggio o di applicazione del carico cede.

- Scollamento delle strisce (Debonding): Le strisce si staccano dalla superficie del calcestruzzo per un’adesione insufficiente. Questo è successo in particolare con le strisce a 60° e con quelle molto spaziate.

- Delaminazione: Gli strati multipli di GFRP si separano tra loro (questo *non* è avvenuto nei nostri test con 2 e 3 strati, il che è positivo).

Questi meccanismi evidenziano quanto sia cruciale una corretta preparazione della superficie del calcestruzzo (pulizia, irruvidimento) e l’uso di adesivi epossidici adeguati per garantire un’adesione perfetta.

Il Computer Conferma: Simulazioni al Calcolatore

Oltre agli esperimenti reali in laboratorio, abbiamo usato un potente software di analisi agli elementi finiti (ANSYS) per creare modelli virtuali delle nostre travi rinforzate. L’obiettivo era vedere se le simulazioni riuscivano a prevedere il comportamento reale. Ebbene sì! I risultati numerici sono stati molto vicini a quelli sperimentali:

- Il carico di rottura previsto dal computer era, in media, il 102% di quello misurato in laboratorio (una precisione notevole!).

- La deformazione massima (freccia) prevista era in media il 97% di quella reale.

Anche i pattern di fessurazione simulati erano molto simili a quelli osservati sulle travi reali. Questo conferma che i modelli numerici sono uno strumento affidabile per studiare e progettare questi tipi di rinforzi.

Confronto con le Normative Tecniche

Un ultimo passaggio importante è stato confrontare i nostri risultati sperimentali e numerici con quanto previsto dalle normative tecniche per il calcolo dei rinforzi in FRP. Abbiamo considerato il codice egiziano (ECP 208-19), quello americano (ACI 440.2R-17) e l’Eurocodice.

Cosa è emerso?

- Il codice egiziano tende ad essere un po’ meno “cauto” (unconservative), prevedendo a volte resistenze leggermente superiori a quelle misurate.

- Il codice americano (ACI) e l’Eurocodice sono risultati più “cauti” (conservative), prevedendo resistenze mediamente inferiori a quelle sperimentali (rispettivamente 97% e 94% del valore sperimentale, in media).

- I risultati delle simulazioni ANSYS sono stati i più vicini alla realtà (102% in media).

Questo suggerisce che, sebbene le normative forniscano un buon punto di partenza, c’è ancora margine per affinarle, soprattutto per configurazioni specifiche come le travi scatolari armate internamente in GFRP. Le normative ACI ed Eurocodice, ad esempio, non considerano alcuni fattori come la variazione della luce di taglio o l’effetto “spinotto” (dowel action) delle armature, il che potrebbe spiegare la loro maggiore cautela in alcuni casi.

Conclusioni: Un Futuro più Resistente è Possibile!

Cosa ci portiamo a casa da questa ricerca?

- Rinforzare travi scatolari in CA (anche quelle già armate con GFRP) usando strisce esterne in GFRP è una tecnica molto efficace per aumentarne la capacità portante e riparare danni.

- Usare due strati di GFRP sembra l’opzione migliore per massimizzare la resistenza senza rischiare scollamenti.

- La geometria (larghezza, spaziatura, inclinazione) delle strisce è fondamentale e va scelta con cura. Strisce più vicine e più larghe generalmente aiutano. L’inclinazione ottimale (forse 45° o 60°) richiede un’applicazione perfetta per evitare debonding. Le strisce a 90° sono comunque efficaci.

- I modelli numerici (come ANSYS) sono strumenti validi per prevedere il comportamento di queste strutture rinforzate.

- Le normative attuali sono un riferimento utile, ma quelle americane ed europee sembrano più conservative rispetto a quella egiziana per questa specifica applicazione.

C’è ancora tanto da studiare! Sarebbe interessante valutare altri tipi di FRP (come quelli in carbonio, CFRP, ancora più performanti ma costosi), analizzare i costi, e sperimentare altre tecniche di applicazione come le barre NSM (Near-Surface Mounted). Ma una cosa è certa: grazie a materiali come il GFRP e a tecniche di rinforzo innovative, possiamo dare nuova vita alle nostre strutture e costruirne di più sicure e durevoli per il futuro. È un campo in continua evoluzione, ed è entusiasmante farne parte!

Fonte: Springer