Inverter a Prova di Guasto? Vi Svelo il Segreto dell’Intelligenza Artificiale!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona da matti: come rendere i nostri sistemi industriali più intelligenti e, soprattutto, più affidabili. Nello specifico, ci tufferemo nel mondo degli inverter multilivello (MLI), quei componenti fondamentali che troviamo ovunque, dalle energie rinnovabili alle auto elettriche, fino alle grandi applicazioni industriali ad alta potenza.

Perché gli Inverter Multilivello sono Speciali (e Delicati)

Questi MLI sono fantastici perché migliorano la qualità della potenza che forniscono, riducendo distorsioni e rendendo tutto più efficiente. Pensateli come dei sarti sopraffini dell’energia elettrica. Ma c’è un “ma”, come sempre. Man mano che questi sistemi diventano più complessi, con un numero crescente di interruttori (i componenti che fanno il “lavoro sporco”), aumenta anche la probabilità che qualcosa vada storto. Un guasto in un interruttore può essere un bel problema:

- Cortocircuiti: Possono causare sovracorrenti pericolose, potenzialmente danneggiando l’intero sistema. Di solito ci sono protezioni, ma agiscono *dopo* il rilevamento.

- Circuiti aperti: Sono più subdoli. Magari non causano danni immediati, ma peggiorano la qualità dell’output, creano sovraccarichi in altri componenti (come i condensatori) e, alla lunga, compromettono l’efficienza e l’affidabilità.

Identificare questi guasti, specialmente quelli a circuito aperto, è una sfida enorme.

I Metodi Tradizionali: Buoni, Ma Non Abbastanza

Finora, per scovare i guasti, ci siamo affidati principalmente a tre approcci:

- Basati sull’hardware: Usano sensori specifici per monitorare corrente, tensione, temperatura. Efficaci per guasti “grossolani”, ma limitati dalla precisione dei sensori e spesso non riescono a prevedere un problema prima che diventi grave.

- Basati su modelli: Creiamo un modello matematico del sistema “sano” e confrontiamo il suo comportamento previsto con quello reale. Se c’è una deviazione, bingo! Potrebbe esserci un guasto. Più sensibili dell’hardware, ma creare modelli perfetti è difficile, specialmente con parametri sconosciuti o processi fisici non compresi appieno.

- Basati sull’Intelligenza Artificiale (AI): Qui entra in gioco la magia! Usiamo algoritmi di Machine Learning (ML) e Deep Learning (DL) per analizzare enormi quantità di dati operativi, imparare a riconoscere pattern anomali e, quindi, rilevare o addirittura predire i guasti. Questi sistemi possono imparare e migliorare nel tempo.

L’AI sembra promettente, vero? Molti studi hanno già mostrato ottimi risultati usando modelli come le Support Vector Machine (SVM) o le Reti Neurali Convoluzionali (CNN), raggiungendo accuratezze elevate.

La Sfida dell’Automazione e l’Approccio “Unsupervised”

C’è però un aspetto cruciale: molti modelli AI esistenti sono supervisionati. Significa che hanno bisogno di dati “etichettati”, cioè esempi di funzionamento normale ed esempi di ogni possibile tipo di guasto, per poter imparare. Ma cosa succede se vogliamo un sistema completamente automatizzato, magari capace di “auto-guarirsi”? In questi scenari, non possiamo avere un umano che etichetta i dati in tempo reale. Serve un approccio non supervisionato (unsupervised), capace di identificare anomalie senza sapere a priori come sia fatto un guasto.

La Mia Arma Segreta: Isolation Forest (IF) Iper-Ottimizzato

Ed è qui che entra in gioco la mia proposta, frutto di ricerca e sperimentazione: un modello di Machine Learning non supervisionato chiamato Isolation Forest (IF), che ho “iper-ottimizzato” per ottenere il massimo delle prestazioni.

L’IF è geniale nella sua semplicità concettuale. Immaginate di dover trovare l’unica mela marcia in un cesto enorme, senza sapere esattamente come sia fatta una mela marcia. L’IF non cerca di definire la “mela normale”, ma cerca di isolare ogni singola mela. Le mele marce (le anomalie, i nostri guasti), essendo poche e diverse dalle altre, sono molto più facili e veloci da isolare rispetto alle mele normali.

L’algoritmo costruisce tanti “alberi decisionali” casuali. I punti dati anomali finiscono per essere isolati con pochi “tagli” (split) negli alberi, mentre i punti normali richiedono molti più tagli. Questo lo rende incredibilmente efficiente, specialmente con grandi quantità di dati e senza bisogno di calcolare distanze complesse tra tutti i punti.

Il Banco di Prova: Un “Mostro” da 17 Livelli

Per mettere alla prova l’IF, non ci siamo accontentati. Abbiamo scelto un sistema volutamente complesso: un inverter Cascaded H-Bridge (CHB) simmetrico a 17 livelli. Perché così complesso?

- Scalabilità e Robustezza: Volevamo dimostrare che il metodo funziona anche in scenari dove le tecniche tradizionali potrebbero fallire a causa dell’elevato numero di interruttori e della complessità dei pattern di controllo. Se funziona qui, funzionerà anche su sistemi più semplici.

- Sfida Diagnostica: Più livelli significano più componenti, più interazioni complesse e maggiori sfide nel controllo e nella diagnosi. Un banco di prova ideale per testare la robustezza di un metodo di rilevamento guasti.

Questo inverter ha ben 8 moduli H-bridge in serie, ognuno con 4 interruttori, per un totale di 32 interruttori! La probabilità che qualcosa si guasti è più alta, rendendolo perfetto per il nostro test.

L’Ottimizzazione che Fa la Differenza

Non ci siamo fermati al modello IF base. Abbiamo usato una tecnica chiamata RandomizedSearchCV per trovare la combinazione perfetta di iperparametri (come il numero di alberi nell’ensemble, la porzione di dati usata per ogni albero, la “contaminazione” attesa, cioè la percentuale presunta di anomalie). Questo processo di iper-tuning ha permesso di affinare la sensibilità del modello, distinguendo con precisione i veri guasti dalle normali variazioni operative, riducendo i falsi allarmi. I parametri ottimali trovati sono stati: 400 alberi (estimators), uso del 100% dei campioni (Maximum samples = 1.0) e un tasso di contaminazione del 10% (Contamination = 0.1).

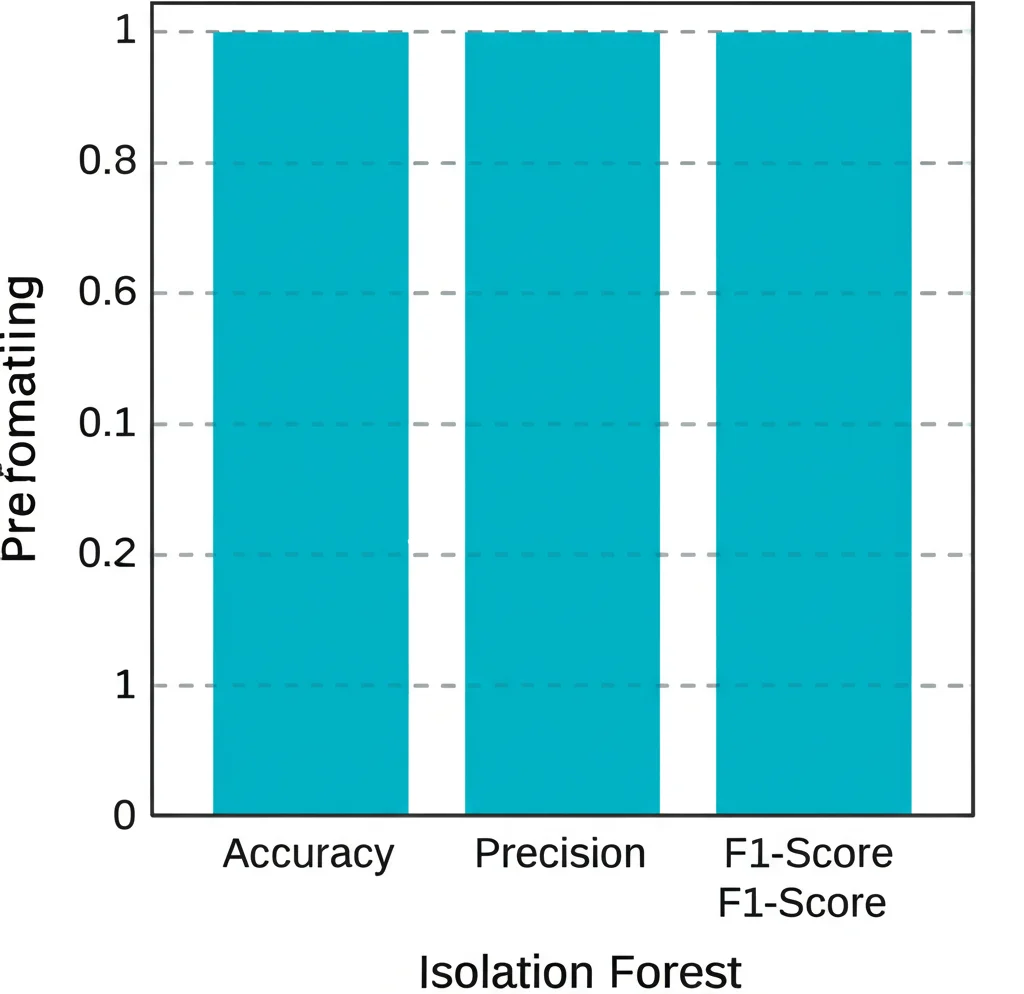

Risultati da Urlo e Confronto con i “Rivali”

Abbiamo simulato il nostro inverter a 17 livelli, introducendo guasti specifici (cortocircuiti su alcuni interruttori dopo un certo tempo). Poi abbiamo dato i dati in pasto al nostro IF iper-ottimizzato.

I risultati? Semplicemente eccezionali! Abbiamo valutato il modello usando le metriche standard (KPI):

- Accuracy (Accuratezza): Quanti punti (normali e guasti) ha classificato correttamente.

- Precision (Precisione): Quanti dei punti identificati come guasti erano *veramente* guasti (importante per evitare falsi allarmi).

- Recall (Sensibilità): Quanti dei guasti reali il modello è riuscito a trovare (importante per non mancare nessun problema).

- F1-Score: Una media armonica di Precision e Recall, utile per dataset sbilanciati (dove i guasti sono rari rispetto ai dati normali).

Il nostro IF iper-ottimizzato ha raggiunto punteggi perfetti (o quasi) su tutte queste metriche, superando nettamente altri algoritmi di ML comuni testati sullo stesso dataset (come SVM, Regressione Logistica, Alberi Decisionali, KNN, Naive Bayes, Gradient Boosting, AdaBoost e Reti Neurali). Anche modelli performanti come Decision Tree e KNN, pur raggiungendo punteggi alti, non hanno eguagliato la perfezione dell’IF ottimizzato nel nostro caso specifico. Gradient Boosting si è avvicinato molto (F1-Score 0.997), ma l’IF ha fatto ancora meglio.

Abbiamo anche analizzato la complessità computazionale, testando il modello su diverse piattaforme (CPU, GPU T4, TPU V2-8) e misurando l’uso di RAM e disco. L’IF si è dimostrato efficiente, specialmente su GPU e TPU grazie al parallelismo, pur mantenendo un utilizzo di risorse contenuto, rendendolo praticabile per implementazioni reali. Rispetto ad altri modelli ad alte prestazioni come Gradient Boosting, l’IF ha mostrato una complessità computazionale gestibile a fronte di risultati KPI superiori.

Verso Sistemi Industriali Auto-Guarenti

Cosa significa tutto questo? Che abbiamo sviluppato un metodo di rilevamento guasti attivo, ottimale e non supervisionato basato su ML che è estremamente accurato, efficiente dal punto di vista computazionale e capace di funzionare su sistemi complessi come un inverter CHB a 17 livelli.

Questo apre la porta a sistemi industriali completamente automatizzati e potenzialmente auto-guarenti. Immaginate un parco eolico o un impianto fotovoltaico che rileva un guasto incipiente in uno dei suoi inverter e si riconfigura automaticamente per continuare a funzionare in modo ottimale, senza intervento umano. Fantascienza? Non più, grazie a questi progressi!

Prossimi Passi: Dal Simulatore al Mondo Reale

Certo, finora abbiamo lavorato su simulazioni. Il prossimo, entusiasmante passo sarà implementare e testare questo modello su un banco di prova sperimentale reale per valutarne le prestazioni in tempo reale. È una sfida che non vedo l’ora di affrontare!

Insomma, l’Isolation Forest iper-ottimizzato si è rivelato un vero campione nel rilevare guasti in sistemi complessi, spianando la strada verso un futuro industriale più affidabile e autonomo. Rimanete sintonizzati per i prossimi sviluppi!

Fonte: Springer