Motori Elettrici: Addio Vibrazioni! Il Segreto delle Cave Statoriche Non Convenzionali per un Ripple di Coppia da Record

Amici appassionati di motori elettrici e di tutto ciò che si muove grazie alla magia dell’elettromagnetismo, oggi voglio parlarvi di una sfida che ci tiene spesso svegli la notte (almeno a noi ingegneri!): il ripple di coppia. Sembra un termine tecnico un po’ ostico, ma immaginate di guidare un’auto elettrica e sentire delle fastidiose, seppur minime, pulsazioni nell’erogazione della potenza. Ecco, quello è il ripple di coppia, un’ondulazione indesiderata nella forza motrice che può compromettere la fluidità di marcia, aumentare il rumore e, in applicazioni di precisione, rovinare tutto.

Nei servomotori con avvolgimenti concentrati, questo “tremolio” è un fattore cruciale. Pensate a processi industriali delicati, come la filatura tessile, dove la minima incertezza nel movimento può compromettere la qualità del prodotto finale. Insomma, ridurre il ripple di coppia non è solo un vezzo da perfezionisti, ma una necessità per spingere sempre più in là i limiti della tecnologia.

La Radice del Problema: Cogging e Armoniche

Da cosa nasce questo fastidioso ripple? Principalmente da tre fattori:

- La coppia di cogging (o d’ingranamento): è quella forza che si manifesta anche a motore spento, quando i magneti permanenti del rotore cercano di allinearsi con i denti dello statore. È come se il motore avesse delle “posizioni preferite”.

- Il comportamento di commutazione dell’inverter: l’elettronica di potenza che alimenta il motore non è perfetta e introduce delle piccole imperfezioni.

- Le armoniche degli avvolgimenti: la distribuzione degli avvolgimenti nello statore può generare campi magnetici non perfettamente sinusoidali.

Per capire il cogging, un parametro chiave è il minimo comune multiplo (mcm) tra il numero di poli del rotore e il numero di cave (o slot) dello statore. Più alto è questo mcm, più “fitte” sono le posizioni stabili del rotore, e quindi minore sarà la sensazione di cogging. Prendiamo un classico motore a 8 poli e 12 cave (configurazione 8p12s): l’mcm è 24. Non male, ma si può fare di meglio!

L’Idea Controcorrente: Cave Statoriche “Prime”

E se vi dicessi che la soluzione potrebbe nascondersi in un’idea un po’ controintuitiva, quasi eretica per i puristi? Parlo di usare un numero di cave statoriche non divisibile per il numero di fasi, o addirittura un numero primo! Immaginate una configurazione a 8 poli e 13 cave (8p13s). Essendo 13 un numero primo, l’mcm schizza a 104 (8 x 13)! Un incremento notevole rispetto al 24 della configurazione 8p12s.

Certo, la tradizione vuole che il numero di cave sia un multiplo del numero di fasi (solitamente tre) per garantire un funzionamento bilanciato con i classici avvolgimenti a doppio strato. Un numero di cave “strano” porterebbe a squilibri. Ma è qui che entra in gioco la nostra astuzia!

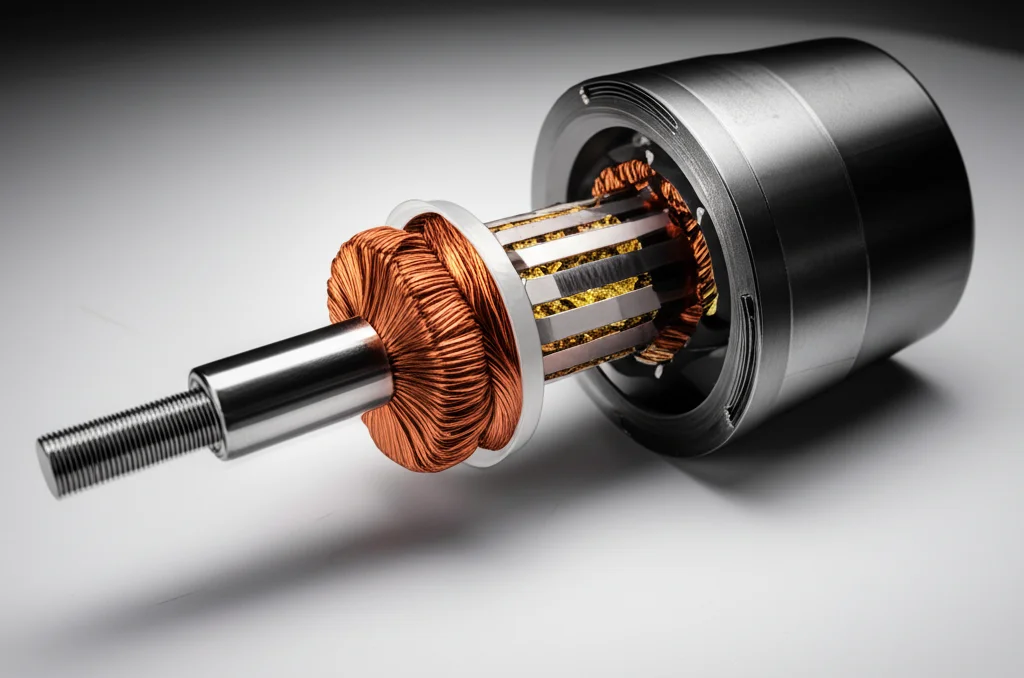

Avvolgimenti a 4 Strati: La Chiave per l’Equilibrio

Per far funzionare questa magia con un numero di cave non convenzionale, abbiamo esplorato (e altri ricercatori, come Tessarolo et al., hanno lavorato su concetti simili con focus diversi) un approccio basato su avvolgimenti concentrati a 4 strati. In pratica, per ogni dente statorico, possiamo variare il numero di spire contribuite da due fasi differenti. Questo ci permette di generare il campo magnetico rotante desiderato in modo simmetrico e bilanciato, anche con un numero di cave che farebbe storcere il naso ai tradizionalisti.

L’idea è quella di ottenere, per ogni dente, un flusso risultante che sia in fase con la forza elettromotrice (FEM) indotta dal rotore in quelle spire, e che tutti questi flussi abbiano la stessa ampiezza. Come? Combinando linearmente i vettori di flusso delle diverse fasi, un po’ come si fa con i colori per ottenerne di nuovi. Scegliendo opportunamente il numero di spire per ogni fase su ogni dente, possiamo “costruire” il campo magnetico perfetto.

Metodi Tradizionali e la Nostra Proposta a Confronto

Prima di addentrarci nei risultati, è giusto ricordare che esistono già metodi per ridurre il ripple di coppia:

- Modificare la forma dei magneti permanenti (ad esempio, i magneti “breadloaf”).

- Progettare punte dei denti statorici speciali.

- Ridurre il rapporto tra larghezza del polo e passo polare (ma si perde un po’ di flusso e quindi di prestazioni).

- L’inclinazione (skewing) del rotore o dello statore: si divide assialmente il componente e si sfalsano leggermente le sezioni. È il metodo più diffuso.

Noi abbiamo voluto vedere come se la cavava la nostra idea delle cave “prime” rispetto a queste tecniche. Abbiamo quindi messo a confronto, tramite simulazioni 2D con Metodo degli Elementi Finiti (FEM), diverse configurazioni:

- Un design di riferimento 8p12s (8 poli, 12 cave) senza inclinazione.

- Lo stesso 8p12s con rotore inclinato in 2 sezioni.

- E ancora l’8p12s con rotore inclinato in 4 sezioni.

- Il nostro innovativo 8p13s con avvolgimento a 4 strati.

- Altri due design non convenzionali: 8p10s e 8p14s, sempre con avvolgimento a 4 strati.

Per tutte le configurazioni, abbiamo mantenuto lo stesso tipo di filo e cercato di avere aree di cava e fattori di riempimento comparabili, per un confronto il più equo possibile.

Risultati da Capogiro: Il Ripple Scompare (o Quasi)!

Partiamo dalla coppia di cogging. Come previsto, il design 8p12s senza inclinazione è quello che soffre di più. L’inclinazione aiuta molto: la versione a 4 sezioni inclinate riduce drasticamente il cogging. Ma attenzione: il nostro 8p13s si comporta in modo eccellente, quasi eguagliando le prestazioni del design a 4 sezioni inclinate in termini di riduzione del cogging!

Ma la vera sorpresa, il momento “wow”, arriva quando guardiamo il ripple di coppia sotto carico. Qui, il nostro design 8p13s brilla letteralmente, riducendo il ripple a meno dell’1% della coppia nominale! Per darvi un’idea, il design 8p12s di riferimento, senza inclinazione, mostrava un ripple del 14%. Un risultato strabiliante, che supera persino la versione 8p12s con 4 sezioni inclinate, la quale si ferma a circa il 23.4% del ripple del riferimento (quindi un ripple ancora del 3-4%).

Anche le tensioni di fase indotte nel design 8p13s sono risultate molto più “pulite”, con una distorsione armonica bassissima, quasi una sinusoide perfetta. Il design 8p10s, invece, ha mostrato un sistema trifase non simmetrico, come ci si poteva aspettare.

Qualche Piccola Rinuncia e Considerazioni Pratiche

C’è un prezzo da pagare per questa performance eccezionale? Qualcosina, ma a mio avviso del tutto accettabile. I design con avvolgimenti a 4 strati e numero di cave non convenzionale hanno un fattore di riempimento medio leggermente inferiore e, di conseguenza, una coppia media erogata un filo più bassa rispetto alle alternative tradizionali a parità di densità di corrente. Inoltre, un numero dispari di denti statorici introduce una leggera forza radiale non bilanciata sul rotore. Nel caso dell’8p13s, abbiamo simulato una forza di picco di circa 1 Newton, variabile durante la rotazione. È un valore piccolo, ma da tenere in considerazione a seconda dell’applicazione.

E la fabbricazione? Certo, la distribuzione degli avvolgimenti è più complessa, con ogni dente che ha una sua “ricetta” specifica. Tuttavia, il processo di inserimento delle bobine sullo statore rimane concettualmente simile a quello degli avvolgimenti concentrati a due strati. L’interconnessione delle spire seriali di più denti può avvenire con anelli di contatto convenzionali. Sarà necessario un isolamento tra le spire di fasi diverse all’interno della stessa cava, realizzabile con distanziali plastici o carta isolante.

Prospettive Future e Campi di Applicazione

Questa tecnica apre scenari davvero interessanti. La drastica riduzione del ripple di coppia potrebbe rendere questi motori ideali per applicazioni che richiedono estrema fluidità e precisione, come appunto gli azionamenti per fusi nel settore tessile, ma anche in robotica avanzata, macchine utensili di precisione, e perché no, veicoli elettrici di alta gamma dove il comfort acustico e vibrazionale è un must.

Certo, il nostro studio ha usato come riferimento una configurazione 8p12s, nota per avere un ripple piuttosto elevato. Sarebbe interessante confrontare i nostri design con configurazioni più ottimizzate, come le 10 poli e 12 cave (10p12s), spesso usate proprio per mitigare il ripple. Inoltre, andrà investigato l’effetto delle inevitabili imprecisioni di fabbricazione sulle prestazioni reali.

Nonostante ciò, i risultati sono estremamente promettenti. Aver dimostrato che è possibile ottenere riduzioni del ripple di coppia così significative, semplicemente giocando con il numero di cave e adottando una strategia di avvolgimento più sofisticata, è per me fonte di grande entusiasmo. È la dimostrazione che, a volte, pensare “fuori dagli schemi” (o, in questo caso, “fuori dalle cave standard”!) può portare a scoperte davvero rivoluzionarie.

Continueremo a lavorare in questa direzione, perché la ricerca della perfezione nel movimento elettrico è un viaggio affascinante e senza fine. E chissà quali altre sorprese ci riserverà il magico mondo dell’elettromagnetismo!

Fonte: Springer