Poliuretano Addio? La Svolta degli Ossidi Metallici per un Riciclo Super Efficiente!

Amici, parliamoci chiaro: la plastica è un bel grattacapo per il nostro pianeta. E tra le plastiche più versatili, ma anche più ostiche da riciclare, c’è lui: il poliuretano (PU). Lo troviamo ovunque, dai materassi agli isolanti, dalle scarpe sportive ai componenti delle auto. Un materiale fantastico, sviluppato quasi un secolo fa, che grazie alla sua capacità di trasformarsi in schiume rigide o flessibili, elastomeri, fibre e adesivi, ha conquistato un’infinità di settori. Ma cosa succede quando questi prodotti arrivano a fine vita? Beh, spesso finiscono in discarica o inceneriti, con buona pace dell’ambiente e con lo spreco di risorse preziose.

Il Problema del “Fine Vita” del Poliuretano

Il poliuretano si ottiene dalla polimerizzazione di diisocianati e polioli. I monomeri più usati, come il diisocianato di metilene difenile (MDI) e il diisocianato di toluene (TDI), derivano da composti come l’anilina, a sua volta prodotta da fonti fossili. Capite bene che recuperare questi “mattoncini” di partenza sarebbe un colpaccio: ridurremmo la dipendenza dal petrolio e daremmo nuova vita a materiali altrimenti destinati a diventare rifiuti. Senza contare che la degradazione del PU nell’ambiente può rilasciare sostanze tossiche, quindi un trattamento di fine vita adeguato è cruciale.

Finora, il riciclo chimico del poliuretano si è basato principalmente su processi come la solvolisi, l’aminolisi o la glicolisi. Recentemente, è emersa anche l’idea dell’idrogenazione catalitica per recuperare aniline e polioli. Pensate, si tratta di rompere i legami specifici del poliuretano, i legami carbammici, per tornare ai componenti originali. Alcuni complessi metallici omogenei (cioè sciolti nella miscela di reazione) si sono dimostrati efficaci, ma hanno un grosso limite: separarli dai prodotti è complicato e costoso, rendendo l’intero processo poco sostenibile su larga scala. L’ideale sarebbe un sistema che usi un catalizzatore economico, recuperabile e riutilizzabile. Ed è qui che entriamo in gioco noi, o meglio, la nostra ricerca!

La Rivoluzione degli Ossidi Metallici: il Cerio Superstar

Noi abbiamo pensato: perché non provare con i catalizzatori a base di ossidi metallici (MOC)? Sono i cavalli di battaglia dell’industria chimica, abbondanti, economici e robusti. Certo, la loro capacità di idrogenazione è generalmente inferiore a quella dei metalli nobili, ma possono comunque dissociare l’idrogeno e possiedono siti acidi e basici sulla loro superficie che potrebbero fare al caso nostro.

Abbiamo quindi testato diversi MOC disponibili in commercio, inclusi metalli di transizione precoce e zeoliti, per vedere come se la cavavano nel rompere il legame carbammico in alcuni composti modello, simili al poliuretano. E indovinate un po’? L’ossido di cerio (CeO2) si è rivelato il campione indiscusso! Ha mostrato un’attività sorprendente, raggiungendo conversioni quasi totali (fino al 100%) e rese elevate in aniline (fino al 92%). Un risultato da urlo!

Abbiamo scoperto una correlazione “a vulcano” tra l’acidità dei catalizzatori e la loro attività: né troppa né troppo poca acidità è l’ideale, e il CeO2 si trova proprio al punto giusto, o quasi. La sua elevata attività sembra dovuta principalmente a una bassa energia di formazione delle vacanze di ossigeno sulla sua superficie e alle coppie redox Ce3+/Ce4+, super attive. In pratica, la superficie del CeO2 è un ambiente perfetto per “attaccare” il legame carbammico.

Un Meccanismo Svelato e Due Vie per il Successo

Studiando più a fondo, anche con tecniche sofisticate come la RMN in situ, abbiamo proposto un meccanismo per la rottura del legame carbammico sul CeO2. A differenza di altri meccanismi proposti per catalizzatori metallici, che prevedono la formazione di un’ammide intermedia, nel nostro caso si forma un isocianato come intermedio chiave. Questo isocianato reagisce poi con specie idrossiliche superficiali (formate dalla dissociazione dell’idrogeno o dalla deprotonazione dell’alcool) per dare acido carbammico, che si decompone spontaneamente in CO2 e anilina. La capacità del CeO2 di agire come “serbatoio” di ossigeno, grazie alle sue vacanze e alle coppie Ce3+/Ce4+, è fondamentale per questa trasformazione.

Sulla base di queste scoperte, abbiamo messo a punto due approcci principali per depolimerizzare il poliuretano usando il nostro CeO2:

- Idrogenazione senza solvente: si usa idrogeno gassoso pressurizzato a temperature superiori al punto di fusione del PU (circa 200°C). Perfetta per i poliuretani termoplastici.

- Idrogenazione per trasferimento senza idrogeno gassoso: si usa un alcool (come l’etanolo, che può derivare da fonti rinnovabili!) sia come solvente che come donatore di idrogeno. Questo metodo funziona a temperature più basse (intorno ai 160-180°C) ed è efficace sia per i PU termoplastici che per quelli termoindurenti (quelli rigidi che non fondono).

Entrambe le vie si sono dimostrate altamente efficaci. Ad esempio, un poliuretano modello (PU-1) è stato completamente depolimerizzato a 200°C in 4 ore con la via dell’idrogenazione, ottenendo il 97% di anilina (MDA) e l’89% di poliolo (1,6-esandiolo).

Dalla Teoria alla Pratica: Test su Prodotti Commerciali

Ma la vera sfida era testare il nostro sistema su prodotti di poliuretano reali, quelli che usiamo tutti i giorni. E i risultati sono stati entusiasmanti!

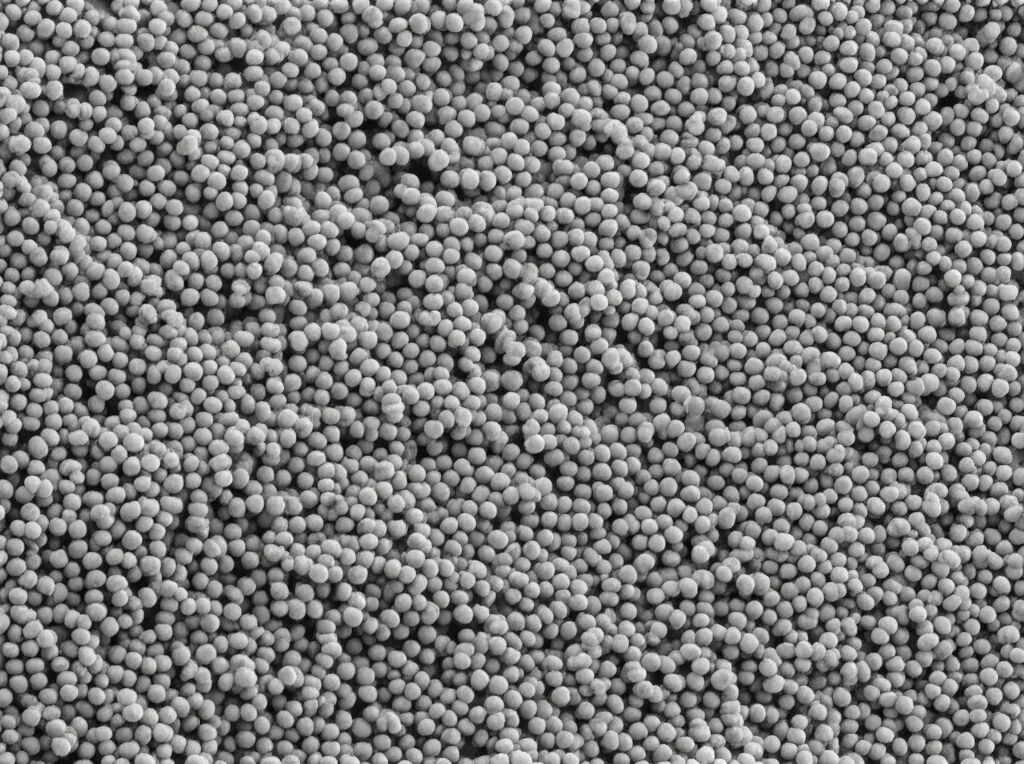

Abbiamo preso dei granuli di poliuretano termoplastico commerciale. Con la via dell’idrogenazione (200°C, 10 bar H2, 8 ore), abbiamo convertito l’87% del polimero in composti solubili, isolando 4,4′-MDA con una resa dell’81%. Anche la via dell’idrogenazione per trasferimento in etanolo (160°C, 14 ore) ha dato risultati simili, con una resa di MDA dell’86%.

Poi è toccato a una schiuma flessibile (tipo quelle usate come tappi o imbottiture). Anche qui, successo! Dopo 8 ore di idrogenazione, abbiamo ottenuto una conversione del 79% e isolato una miscela di 2,4-TDA e 2,6-TDA. Persino una comune spugna da cucina (la parte in PU, ovviamente!) è stata depolimerizzata con una conversione del 93% in 8 ore, fornendo TDA. La cosa notevole è che la presenza di additivi (coloranti, surfattanti) in questi prodotti commerciali non ha spento l’attività del nostro CeO2, a differenza di quanto accade spesso con i catalizzatori a base di metalli nobili, molto più “schizzinosi”.

Abbiamo anche provato a scalare il processo con un’intera spugna (compresa la parte abrasiva), ottenendo una conversione del 91% e isolando ben 1,02 grammi di TDA, dimostrando il potenziale per applicazioni su scala più grande.

Infine, ci siamo cimentati con una schiuma rigida di PU (termoindurente), quella usata per l’isolamento. Questa è tosta, perché non fonde. L’idrogenazione senza solvente ha dato solo l’8% di conversione. Ma con l’idrogenazione per trasferimento in etanolo a 180°C per 14 ore, siamo riusciti a ottenere una conversione quasi completa, isolando prodotti anilinici.

Un Catalizzatore Riutilizzabile per un Futuro più Verde

Un altro aspetto fondamentale è la riutilizzabilità del catalizzatore. Dopo una reazione, il CeO2 esausto può essere semplicemente asciugato e riutilizzato, anche se con un’attività leggermente ridotta. Ma la buona notizia è che basta una calcinazione in aria a 550°C per rigenerarlo completamente! Abbiamo ripetuto questo ciclo per cinque volte senza notare cali significativi di attività. Questo è un enorme vantaggio in termini di costi e sostenibilità.

In conclusione, il nostro lavoro ha identificato l’ossido di cerio come un catalizzatore eterogeneo eccezionale per la depolimerizzazione dei poliuretani. È economico, abbondante (pensate che è usato nelle marmitte catalitiche delle auto!), robusto e versatile. Le due vie che abbiamo sviluppato, quella con idrogeno gassoso e quella con idrogenazione per trasferimento usando alcoli rinnovabili come l’etanolo, aprono scenari davvero promettenti per affrontare il problema dei rifiuti di poliuretano. Immaginate un futuro in cui i vecchi materassi o le schiume isolanti possano essere trasformati di nuovo nei loro componenti di base, pronti per creare nuovi materiali, chiudendo il cerchio in un’ottica di economia circolare. Noi ci crediamo, e questa ricerca è un passo importante in quella direzione!

Fonte: Springer Nature