Cellulari a Fine Vita: Ecco Come Trasformo i Rifiuti in Oro Puro (e Argento, e Rame!)

Quanti vecchi cellulari avete chiusi in un cassetto? Io, come tanti, ne avevo accumulati un bel po’. Ma avete mai pensato che questi dispositivi, ormai obsoleti, sono in realtà delle piccole miniere urbane? Sì, avete capito bene! Contengono metalli preziosi come oro, argento e rame. E la cosa affascinante è che possiamo recuperarli! In questo articolo, vi racconto come, attraverso un processo chiamato idrometallurgia, siamo riusciti a estrarre questi tesori nascosti dai telefoni a fine vita.

Il Problema Gigantesco dei Rifiuti Elettronici

Partiamo da un dato impressionante: si stima che nel mondo ci siano miliardi di dispositivi mobili, e questo numero è destinato a crescere fino a oltre 18 miliardi entro il 2025. In Italia, abbiamo più cellulari che abitanti! Il guaio è che il tasso di raccolta di questi “rifiuti da apparecchiature elettriche ed elettroniche” (RAEE) è bassissimo, meno dell’1% per i cellulari. Immaginate quante tonnellate di oro, argento, rame, palladio, cobalto e litio potremmo recuperare, per un valore economico di oltre un miliardo di euro a livello europeo. Pensate che una tonnellata di cellulari a fine vita può contenere fino a 141 grammi d’oro e 270 grammi d’argento, oltre a quantità significative di rame e altri metalli. Un vero peccato lasciarli lì a prendere polvere, no?

Recuperare questi metalli non è solo una questione economica, ma anche ambientale. Riduce la necessità di estrarre materie prime vergini, un processo spesso impattante, e ci spinge verso un’economia più circolare, dove i rifiuti diventano risorse. È una sfida che la comunità scientifica sta affrontando con grande interesse, cercando metodi sempre più efficienti e sostenibili.

Dentro un Cellulare: Un Mix Complesso

I cellulari sono oggetti incredibilmente complessi. Non sono solo plastica e vetro. All’interno troviamo un’eterogenea miscela di metalli, plastiche di vario tipo, fibra di vetro, e molto altro. Ogni modello, a seconda del produttore e dell’anno di produzione, ha le sue peculiarità. Questo rende il processo di riciclo una vera sfida. Per il nostro studio, abbiamo selezionato 115 dispositivi, dai vecchi “feature phone” con tastiera fisica agli smartphone più moderni, per assicurarci che il nostro metodo fosse applicabile a un’ampia gamma di modelli.

La Nostra Strategia: Smontaggio e Idrometallurgia

Il nostro approccio si è basato su una separazione selettiva dei materiali seguita da un processo idrometallurgico. L’idrometallurgia, in parole povere, utilizza soluzioni acquose per estrarre e separare i metalli. Ma andiamo con ordine.

Fase 1: Lo Smontaggio Manuale – Un Lavoro da Certosini

Ogni cellulare è stato smontato manualmente. Un’operazione che richiede tempo e pazienza, soprattutto per gli smartphone moderni, spesso tenuti insieme da colle oltre che da viti. Questo passaggio, sebbene costoso in termini di tempo, è cruciale per separare le diverse frazioni: plastica, parti metalliche, schede elettroniche (le famose PCB – Printed Circuit Boards), batterie, display e vetro. Abbiamo scoperto che, in media, la plastica costituisce circa il 30% del peso di un cellulare, le batterie il 25%, le schede elettroniche il 19% e le parti metalliche (viti, supporti) il 12%.

Le plastiche, analizzate con spettroscopia FTIR, sono risultate essere di vario tipo, con una prevalenza di policarbonato. Le batterie e i display LCD, una volta separati, possono essere inviati a filiere di trattamento specifiche. Lo stesso vale per il vetro e le parti metalliche più grossolane, che possono essere riciclate tramite i canali esistenti.

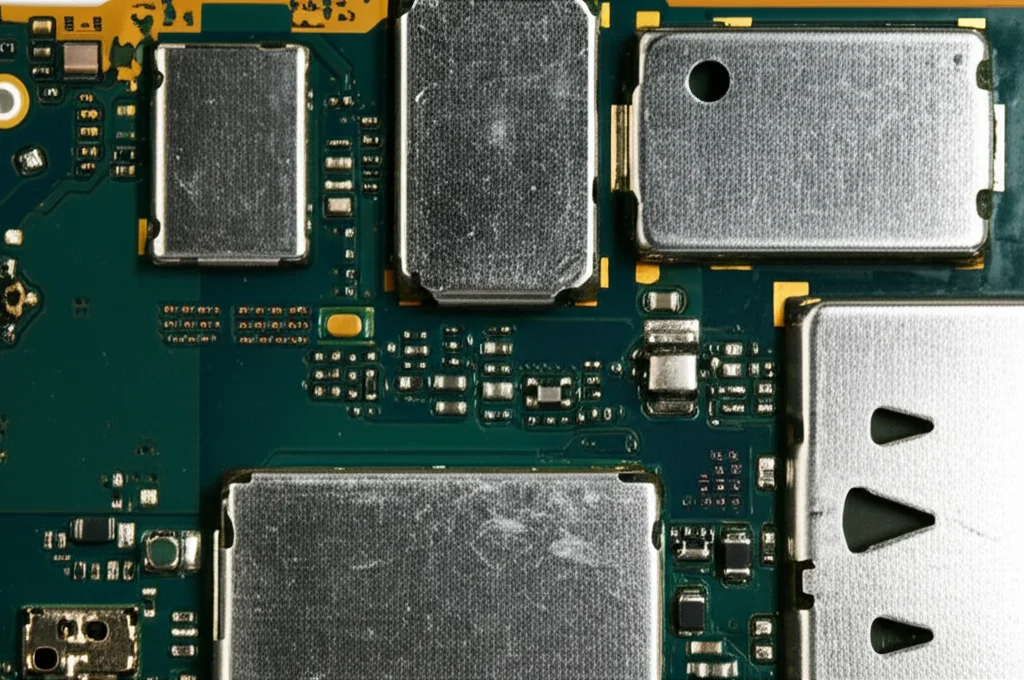

Fase 2: Il Cuore Tecnologico – Le Schede Elettroniche (PCB)

Il vero tesoro, per quanto riguarda i metalli di nostro interesse (oro, argento, rame e stagno), si trova nelle schede elettroniche. Queste sono matrici estremamente eterogenee, dove i metalli sono intimamente legati alla scheda, come film sottili o saldature. Per estrarli, serve un processo dedicato, quasi come se si trattasse di un minerale grezzo.

Prima di tutto, abbiamo macinato le PCB fino a ottenere una polvere fine (dimensioni inferiori a 0,5 mm). Questo passaggio è fondamentale perché aumenta la superficie di contatto tra la polvere e le soluzioni chimiche che useremo dopo, rendendo l’estrazione dei metalli più efficace.

Un’interessante scoperta è stata la grande quantità di ferro presente nelle PCB (oltre l’8%). Abbiamo quindi introdotto un trattamento magnetico per rimuoverlo meccanicamente. Questo ha semplificato notevolmente le fasi successive, riducendo il consumo di reagenti e facilitando la purificazione degli altri metalli, in particolare del rame.

La Danza Chimica: Il Processo Idrometallurgico Dettagliato

Una volta preparata la polvere di PCB (preferibilmente la frazione non ferromagnetica), è iniziato il processo idrometallurgico vero e proprio. Ecco i passaggi chiave:

- Lisciviazione con Acido Nitrico (HNO₃): Abbiamo trattato la polvere con acido nitrico al 30% a temperatura ambiente. L’acido nitrico è efficace nel dissolvere rame (Cu) e argento (Ag). Un vantaggio è che, in queste condizioni, lo stagno (Sn) tende a precipitare, facilitandone la separazione. Abbiamo usato un rapporto solido-liquido di 1:3, il minimo indispensabile per bagnare bene il campione e sciogliere i metalli, riducendo al contempo la produzione di reflui. Da questa fase otteniamo una soluzione liquida (il lisciviato) contenente rame e argento disciolti, e un residuo solido.

- Trattamento del Residuo Solido con Acqua Regia: Il residuo solido dalla prima lisciviazione, contenente principalmente oro, fibra di vetro e plastica, è stato poi trattato con acqua regia (una miscela di acido nitrico e acido cloridrico). Questo potente reagente scioglie l’oro.

- Recupero dello Stagno (Sn): Dalla soluzione di acqua regia, abbiamo fatto gorgogliare ammoniaca gassosa (NH₃) fino a raggiungere un pH di 3.6. Questo ha causato la precipitazione selettiva dello stagno. Se si parte dalla frazione non ferromagnetica delle PCB (priva di ferro), la purezza dello stagno recuperato supera il 94%. Altrimenti, è necessario un ulteriore trattamento per eliminare il ferro.

- Recupero dell’Oro (Au): Dopo aver rimosso lo stagno, nella soluzione di acqua regia rimane l’oro. Abbiamo aggiustato il pH a 6 per far precipitare eventuali metalli interferenti come manganese, alluminio, cobalto e nichel. Quindi, abbiamo aggiunto sodio boroidruro (NaBH₄) per ridurre l’oro ionico a oro metallico solido. Dopo lavaggi e fusione a 1150°C, abbiamo ottenuto oro metallico con una purezza e una resa superiori al 98%. Davvero niente male!

- Recupero dell’Argento (Ag): Torniamo al lisciviato ottenuto dalla prima fase con acido nitrico, quello contenente rame e argento. Per prima cosa, abbiamo rimosso piombo e bario aggiungendo acido solforico concentrato. Poi, abbiamo aggiunto cloruro di sodio (NaCl) per far precipitare l’argento come cloruro d’argento (AgCl), con una purezza superiore al 98%. Questo sale è stato poi ridisciolto in ambiente basico e l’argento ionico è stato ridotto ad argento metallico (Ag°) usando glucosio o saccarosio, sostanze “verdi” derivanti da fonti rinnovabili. Anche qui, resa e purezza del prodotto finale (argento metallico) hanno superato il 98%.

- Recupero del Rame (Cu): Dalla soluzione rimanente dopo il recupero dell’argento, abbiamo precipitato selettivamente il rame aggiungendo acido ossalico. L’acido ossalico è ottimo perché è selettivo per il rame rispetto al ferro (che potrebbe essere ancora presente in piccole quantità). Si forma ossalato di rame, un solido. La cosa interessante è che questo ossalato di rame può essere trasformato in rame metallico puro semplicemente con un blando trattamento termico in ambiente inerte (azoto), senza bisogno di aggiungere altri reagenti chimici. Il rame metallico ottenuto ha mostrato una purezza superiore al 98%.

Risultati Concreti e Vantaggi del Processo

Abbiamo testato questo processo su circa 10 kg di PCB, confermando i risultati ottenuti su scala di laboratorio. Da una tonnellata di cellulari a fine vita, stimiamo di poter ottenere:

- Circa 250 kg di batterie e 90 kg di display LCD da inviare a impianti di trattamento specifici.

- Circa 120 kg di rottami metallici, 180 kg di policarbonato e 50 kg di vetro da reintrodurre nelle filiere di recupero esistenti.

- E, soprattutto, materie prime seconde di grande valore: circa 70 kg di rame metallico, 600 g di argento metallico e 140 g di oro metallico, tutti con una purezza superiore al 98%!

Il valore economico di questi metalli recuperati da una tonnellata di cellulari può superare i 15.000 euro! La novità del nostro processo sta nel fatto che recuperiamo oro, argento e rame direttamente nella loro forma metallica e con elevata purezza, riducendo il numero di passaggi necessari prima del loro riutilizzo. Inoltre, l’uso dell’acido ossalico per il rame è un’innovazione che permette una precipitazione selettiva e una facile conversione a rame metallico.

Un altro aspetto importante è che abbiamo cercato di minimizzare l’uso di reagenti e, di conseguenza, la produzione di acque reflue. Rispetto ai metodi pirometallurgici (che usano alte temperature), il nostro processo idrometallurgico è più efficiente dal punto di vista energetico, dato che la maggior parte delle operazioni avviene a temperatura ambiente. Questo significa minori consumi energetici e minori emissioni.

Sfide Future e Prospettive

Certo, ci sono ancora sfide da affrontare. Lo smontaggio manuale è laborioso e costoso. L’ideale sarebbe che il riciclo fosse considerato già in fase di progettazione dei dispositivi (eco-design), semplificando lo smontaggio a fine vita. L’automazione di questa fase è un’area di ricerca importante per rendere il processo industrialmente più sostenibile.

In conclusione, il nostro studio dimostra che è fattibile recuperare oro, argento e rame ad alta purezza dai cellulari a fine vita combinando smontaggio manuale e idrometallurgia. È un passo avanti verso una gestione più sostenibile dei rifiuti elettronici e un esempio concreto di come i principi dell’economia circolare possano essere messi in pratica.

La prossima volta che guarderete un vecchio cellulare, pensateci: non è solo un rifiuto, ma una piccola miniera di risorse preziose che aspettano solo di essere riscoperte!

Fonte: Springer