MOSFET SiC Freschissimi a Zero Consumo? La Magia dell’Evaporazione Ci Salva!

Ciao a tutti! Oggi voglio parlarvi di una sfida che mi appassiona da tempo nel mondo dell’elettronica di potenza: come diavolo facciamo a tenere al fresco quei concentrati di potenza che sono i MOSFET al Carburo di Silicio (SiC) senza sprecare un patrimonio in sistemi di raffreddamento complicati e, soprattutto, energivori? Beh, sembra che una soluzione tanto semplice quanto geniale sia a portata di mano, e sfrutta un principio che la natura usa da sempre: l’evaporazione!

Sì, avete capito bene. Stiamo parlando di un sistema di raffreddamento evaporativo a consumo zero (o quasi, come vedremo) che promette di mantenere le temperature di giunzione (la famosa Tj) dei nostri amati SiC MOSFET ben al di sotto dei limiti massimi, anche quando li spremiamo vicino alla loro corrente nominale. Immaginatevelo: niente pompe rumorose, niente liquidi costosi che girano in tubi complicati. Solo la magia dell’acqua che evapora.

Ma perché i MOSFET SiC scaldano tanto e perché è un problema?

Prima di tuffarci nella soluzione, facciamo un passo indietro. I MOSFET SiC sono fantastici: grazie alle proprietà uniche del carburo di silicio, come l’elevato campo elettrico di breakdown e l’alta conducibilità termica, stanno rivoluzionando settori come quello dei veicoli elettrici. Pensate agli inverter di trazione da 800V: lì servono alta potenza, alta efficienza e alta densità di potenza. Rispetto ai tradizionali IGBT in silicio, i MOSFET SiC hanno perdite di commutazione molto più basse e possono offrire efficienze da capogiro (fino al 99%!) e densità di potenza incredibili. Anche rispetto ai transistor GaN HEMT laterali, i MOSFET SiC, essendo verticali, offrono una migliore capacità di blocco della tensione e affidabilità in commutazioni “dure”.

Il rovescio della medaglia? Tutta questa potenza genera calore. E se non lo gestiamo a dovere, addio affidabilità! I sistemi di raffreddamento a liquido, comuni negli inverter per auto elettriche, sono efficaci ma aggiungono peso, complessità, costi e, non da ultimo, consumano energia per le pompe. Altre tecniche come il raffreddamento a doppia faccia o l’immersione in oli dielettrici hanno i loro pro e contro, spesso legati a complessità realizzativa, manutenzione o scalabilità.

Esistono poi le tecnologie di raffreddamento a cambiamento di fase (camere di vapore, heat pipe, termosifoni), molto efficienti perché sfruttano il calore latente di evaporazione di un fluido. Sono “verdi” perché spesso non richiedono pompe, ma la loro sostenibilità dipende dai materiali e dai fluidi usati. E se potessimo semplificare ulteriormente, usando solo… acqua?

La Nostra Idea Geniale: Fresco Naturale a Costo Zero!

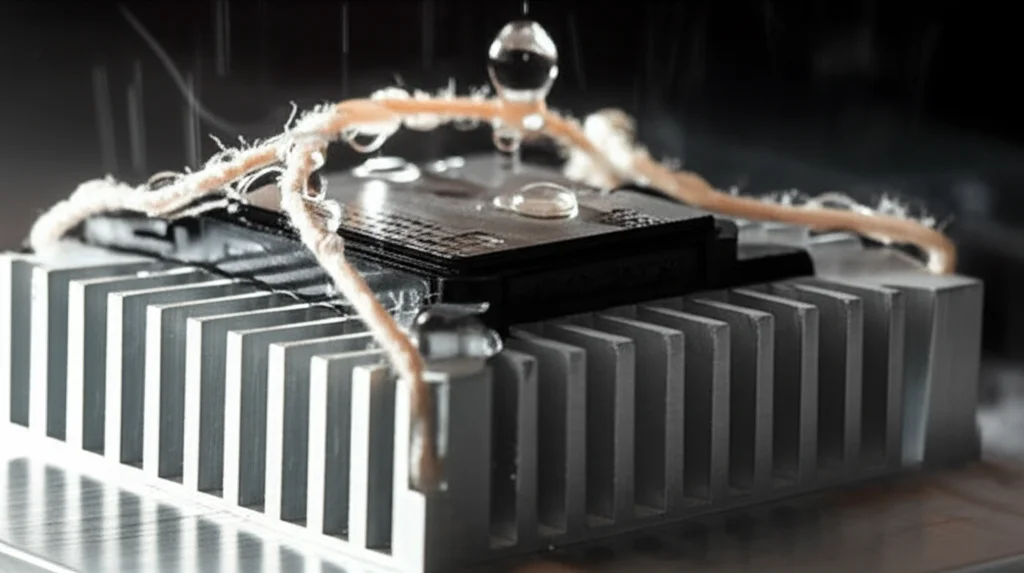

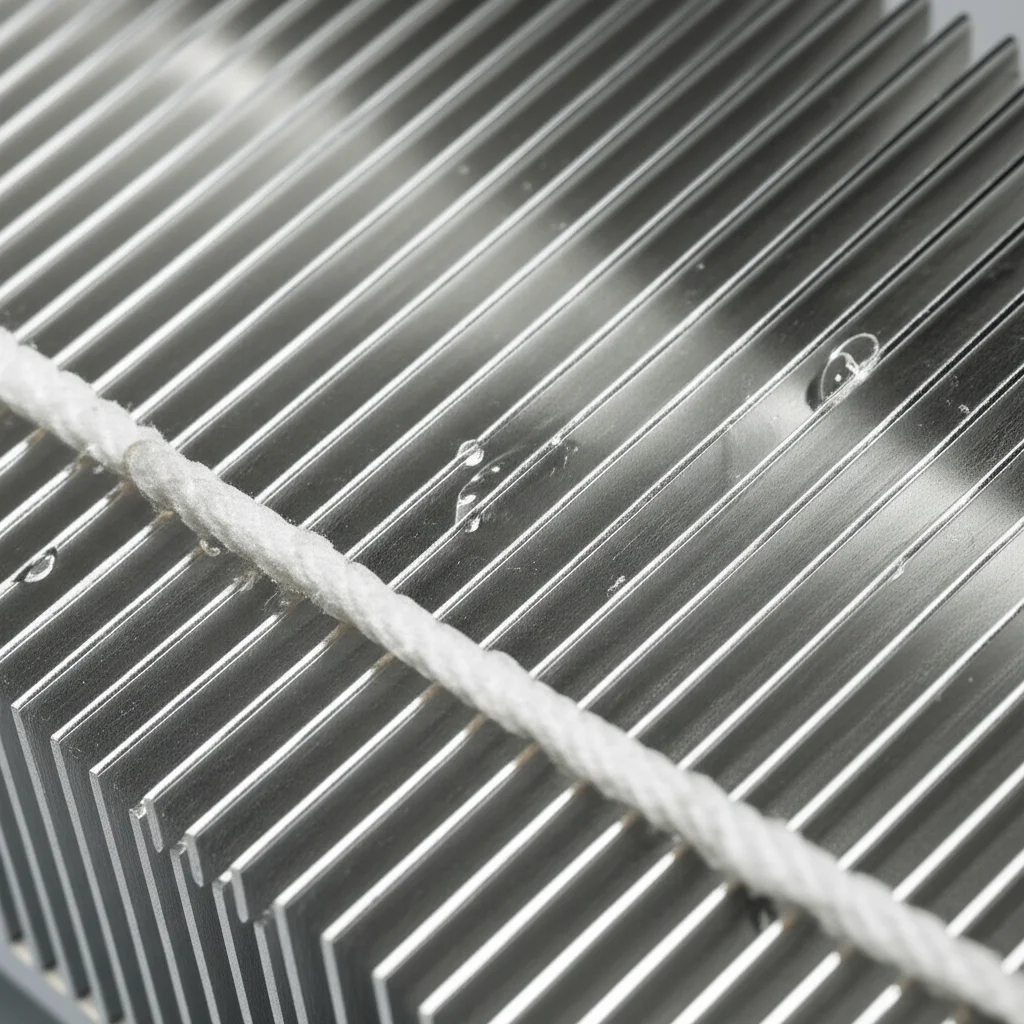

Ed eccoci al dunque! L’idea che abbiamo esplorato e che voglio raccontarvi è disarmante nella sua semplicità. Abbiamo preso un MOSFET SiC discreto, di quelli che si usano comunemente, e lo abbiamo “vestito” con un sistema di raffreddamento evaporativo che non consuma energia esterna. Come? Abbiamo usato delle semplici corde di cotone per trasportare acqua, tramite forza capillare (la stessa che fa salire l’acqua nelle piante!), a un dissipatore di calore in alluminio. Su questo dissipatore, un foglio di carta di cellulosa aiuta a distribuire l’acqua in modo uniforme, massimizzando la superficie di evaporazione.

Quando il MOSFET si scalda, il calore accelera l’evaporazione dell’acqua dalla superficie del dissipatore, portando via con sé una quantità significativa di energia termica. È un po’ come quando sudiamo: l’evaporazione del sudore ci raffredda. Qui, facciamo sudare il dissipatore!

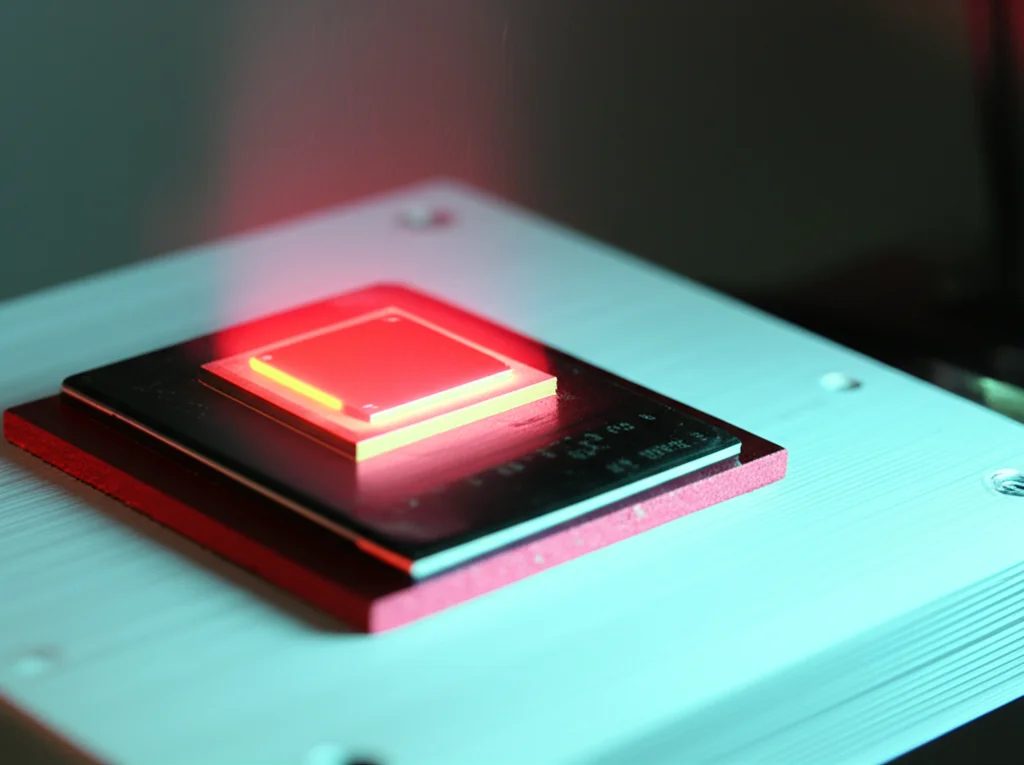

Per tenere d’occhio la temperatura critica, quella di giunzione (Tj) del MOSFET, abbiamo usato un trucchetto: abbiamo monitorato in tempo reale la sua resistenza in conduzione (RON), che è strettamente correlata alla Tj. Così, sapevamo sempre se il nostro componente stava soffrendo o se se la godeva al fresco.

I risultati? Sorprendenti! Con una corrente di drain (ID) di ben 6 Ampere, la Tj del MOSFET si è mantenuta sui 142.7°C, quindi al di sotto della Tj massima consentita (di solito 150°C o 175°C per i SiC). E tutto questo, ripeto, senza consumare energia per il raffreddamento. La densità di potenza del sistema combinato (MOSFET + struttura di raffreddamento) si attesta intorno a 1 W/g⁻¹.

Esperimenti e Numeri: La Prova del Nove

Abbiamo montato il nostro MOSFET (un TO-247) su un dissipatore in alluminio a forma di H, con un sottile strato di pasta termoconduttiva in mezzo, come da prassi. La carta di cellulosa (carta da filtro quantitativa, per la precisione) era attaccata alla superficie esterna del dissipatore, e cinque corde di cotone (diametro 5 mm) erano inserite tra le sei alette di raffreddamento. Un capo delle corde pescava acqua da un becher, l’altro finiva in un secondo becher per misurare il flusso.

A MOSFET spento, il flusso d’acqua era di circa 2.84 cm³/min. Accendendo il MOSFET a 6A, la temperatura superficiale delle alette saliva a circa 62.9°C (da 25.1°C ambiente) e il flusso d’acqua aumentava a 3.87 cm³/min. Si vedeva persino il vapore salire dal dissipatore! Questo aumento del flusso a temperature più alte è dovuto sia alla diminuzione della tensione superficiale dell’acqua che, curiosamente, a un aumento della sua viscosità in queste condizioni specifiche di trasporto capillare.

Abbiamo anche testato l’effetto del numero di corde (tre, cinque e dieci) e l’impatto di una ventola (quindi passando a un consumo non-zero, ma minimo). Con cinque corde e senza ventola, a 6A la Tj era 142.7°C. Con la ventola, scendeva a 112.1°C, un bel guadagno di circa 30°C! È interessante notare che con la ventola, cinque corde davano risultati migliori di dieci: troppe corde, pur aumentando il flusso d’acqua, riducevano l’area di evaporazione effettiva. C’è un bilanciamento da trovare!

In termini di efficienza di dissipazione, abbiamo calcolato che a 6A, il raffreddamento evaporativo da solo (senza ventola) dissipava il 42% del calore totale generato dal MOSFET. Con l’aggiunta della ventola, questa percentuale saliva a un impressionante 89%! Praticamente, quasi tutto il calore se ne andava con l’evaporazione.

La Simulazione al Computer Conferma (e Suggerisce!)

Per capire ancora meglio il processo e validare i nostri esperimenti, ci siamo affidati a simulazioni fluidodinamiche e termiche tridimensionali con COMSOL. Abbiamo modellato la conduzione del calore nei solidi, la convezione dell’aria e del vapore, l’evaporazione dell’acqua e l’irraggiamento termico. Per il flusso capillare nelle corde, abbiamo usato le equazioni di Navier-Stokes per flusso laminare incomprimibile; per il flusso d’aria turbolento indotto dalla ventola, il modello k-ε.

I risultati delle simulazioni si sono accordati molto bene con i dati sperimentali, sia per le mappe termiche che per l’andamento della Tj nel tempo. Questo ci ha dato grande fiducia nel modello. Le simulazioni hanno anche evidenziato due aspetti cruciali per migliorare ulteriormente l’efficienza:

- Ottimizzare il trasferimento di calore tra il package del MOSFET (lead frame) e il dissipatore. Anche con la pasta termica, c’era un salto termico di circa 11°C. Simulando paste termiche con conducibilità maggiore, abbiamo visto che si poteva ridurre significativamente questo delta e, di conseguenza, la Tj.

- Aumentare l’altezza delle alette del dissipatore. Più superficie significa più evaporazione.

Scalabilità e Prospettive Future: Si Può Fare in Grande?

Una singola prova è bella, ma il sistema è scalabile? Abbiamo simulato un modulo con sei MOSFET SiC in parallelo, ognuno da 6A (circa 20W di calore), per un totale di 120W da dissipare – l’equivalente delle perdite di un convertitore da 12kW con efficienza del 99%. Usando un dissipatore più grande e un numero adeguato di corde di cotone (anche su due strati), le simulazioni mostrano che la Tj può essere mantenuta sotto controllo. Ad esempio, aumentando l’altezza delle alette da 14mm a 44mm e usando due strati di corde, la Tj scendeva da 140.2°C a 124.8°C.

Certo, ci sono delle sfide. Le corde di cotone hanno una capacità di assorbimento che, una volta raggiunta la saturazione, non migliora più. Per potenze molto elevate, servono tante corde. Inoltre, l’esposizione prolungata all’acqua e ad altri agenti ambientali a temperature elevate potrebbe degradare carta e cotone. Quindi, per un’affidabilità a lungo termine, sarà importante esplorare nuovi materiali per il trasporto dell’acqua, con alta capacità di assorbimento e maggiore durabilità.

Tirando le Somme: Un Futuro più Fresco ed Efficiente? Io Dico di Sì!

Questo sistema di raffreddamento evaporativo, che non consuma energia aggiuntiva, si è dimostrato incredibilmente efficace nel dissipare il calore generato dai MOSFET SiC ad alta corrente, mantenendo la temperatura di giunzione ben al di sotto dei limiti critici. I risultati sperimentali e le simulazioni COMSOL non solo validano l’efficacia del sistema, ma sottolineano anche l’importanza di ottimizzare parametri come il flusso d’acqua, il trasferimento di calore tra package e dissipatore, e il design del dissipatore stesso.

L’aggiunta di una ventola, seppur introducendo un piccolo consumo, può quasi raddoppiare l’efficienza di raffreddamento, mostrando l’adattabilità del sistema a diverse esigenze di potenza. Credo davvero che questa strategia di raffreddamento innovativa e sostenibile abbia un grande potenziale per la gestione termica nei dispositivi e moduli a semiconduttore di potenza avanzati. È un piccolo passo verso un’elettronica più efficiente e rispettosa dell’ambiente. E a me, queste sfide che si trasformano in soluzioni eleganti, piacciono un sacco!

Fonte: Springer