Superleghe su Misura: La Mia Ricetta Segreta con AI e Calcoli per Materiali Incredibili

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel mondo dei materiali avanzati, un campo dove la scienza incontra quasi la fantascienza. Avete mai sentito parlare delle leghe refrattarie ad alta entropia, o RHEA (Refractory High-Entropy Alloys)? Immaginate metalli capaci di resistere a temperature infernali, mantenendo una forza incredibile. Sembra fantastico, vero? Lo è, ma c’è un “ma”.

Questi materiali straordinari, introdotti per la prima volta nel 2010, sono spesso composti da elementi come vanadio, cromo, zirconio, titanio, niobio, molibdeno, afnio, tantalio e tungsteno. La loro struttura atomica più comune è quella cubica a corpo centrato (BCC). Questa struttura conferisce loro una resistenza eccezionale, specialmente ad alte temperature, rendendoli candidati ideali per sostituire le superleghe a base di nichel in applicazioni estreme, come motori a reazione o turbine. Il problema? La struttura BCC, pur essendo forte, tende a rendere questi materiali piuttosto fragili, poco duttili. E un materiale che si spezza facilmente, capite bene, non è molto pratico per costruire componenti critici.

La Sfida dei Materiali Estremi: Forza vs. Duttilità

Qui entra in gioco la grande sfida: come possiamo mantenere l’incredibile forza delle RHEA, migliorandone al contempo la duttilità, cioè la capacità di deformarsi senza rompersi? È un po’ come cercare di creare un materiale che sia forte come l’acciaio ma flessibile come la gomma (ok, sto esagerando, ma ci siamo capiti!).

La ricerca si è mossa in diverse direzioni. Alcuni hanno provato a creare RHEA multifase, introducendo composti intermetallici (IM) come seconda fase. Questo aumenta sì la durezza e la forza, ma spesso peggiora ulteriormente la fragilità. Non proprio la soluzione ideale.

Altre strategie si sono concentrate sull’uso di elementi intrinsecamente più duttili (come afnio, niobio, tantalio, titanio) o sullo sfruttamento di effetti particolari come la plasticità indotta per trasformazione (TRIP), dove la deformazione stessa innesca un cambiamento di fase che aiuta il materiale ad assorbire energia.

Ma io e il mio team abbiamo pensato: e se provassimo a creare una RHEA con una struttura bifasica, combinando la robusta fase BCC con una fase cubica a facce centrate (FCC)? Le leghe FCC, come l’acciaio inossidabile o alcune leghe di alluminio, sono note per la loro eccellente duttilità. L’idea era quella di ottenere il meglio dei due mondi: la forza della BCC e la tenacità della FCC, tutto nello stesso materiale. Una sorta di “matrimonio perfetto” a livello atomico.

Vecchi Metodi vs. Nuove Frontiere: L’Era Digitale dei Materiali

Tradizionalmente, la scoperta di nuove leghe si basava molto sul metodo “prova ed errore”. Si mescolavano elementi, si fondevano, si testavano. Un processo lungo, costoso e, data l’enorme quantità di combinazioni possibili nelle leghe ad alta entropia (che mescolano 5 o più elementi in proporzioni simili), decisamente poco efficiente. Immaginate di dover assaggiare migliaia di ingredienti a caso per trovare la ricetta perfetta!

Per fortuna, oggi abbiamo strumenti molto più potenti. Uno di questi è il metodo CALPHAD (CALculation of PHAse Diagrams). Si tratta di calcoli termodinamici che ci permettono di prevedere, con buona affidabilità, quali fasi (cioè quali strutture cristalline) si formeranno in una lega a diverse temperature e composizioni. È come avere una mappa dettagliata del comportamento dei materiali prima ancora di crearli fisicamente.

Ma la vera rivoluzione, per me, è arrivata con il Machine Learning (ML), o apprendimento automatico. L’ML ci permette di addestrare modelli computazionali (come le reti neurali artificiali, ANN) su grandi quantità di dati sperimentali e calcolati. Questi modelli imparano a riconoscere pattern complessi e non lineari che collegano la composizione di una lega alle sue proprietà, inclusa la sua struttura cristallina. In pratica, possiamo “insegnare” a un computer a prevedere quali combinazioni di elementi daranno origine alla struttura BCC/FCC che stiamo cercando. È come avere un assistente super intelligente che analizza migliaia di “ricette” e ci suggerisce le più promettenti.

La Nostra Strategia: Un Mix di Cervello e Silicio

Quindi, come abbiamo messo insieme tutto questo? La nostra strategia è stata un mix intelligente di questi approcci:

1. Screening Preliminare (Il Lavoro “Sporco”): Il primo problema era che… non esistevano quasi dati su RHEA con struttura BCC/FCC! I modelli di ML hanno bisogno di esempi per imparare. Così, siamo partiti analizzando le basi: abbiamo studiato i diagrammi di fase binari (cioè tra coppie di elementi) e le entalpie di miscelazione (un indicatore di quanto gli elementi “amino” mescolarsi o formare composti indesiderati). Abbiamo considerato 9 elementi refrattari e alcuni metalli con struttura FCC (come Rame – Cu e Nichel – Ni), scartando quelli, come l’Alluminio (Al), che tendono troppo a formare composti intermetallici fragili. L’obiettivo era trovare combinazioni dove una fase BCC e una fase FCC potessero coesistere senza formare schifezze.

2. Validazione con CALPHAD: Le combinazioni promettenti emerse dallo screening (ad esempio, sistemi come Mo-Nb-V-W-Cu o Cr-Mo-V-W-Cu) sono state poi analizzate più in dettaglio con CALPHAD. Abbiamo calcolato i diagrammi di fase prevedendo cosa succederebbe aggiungendo gradualmente l’elemento FCC (come il Rame) a una base RHEA BCC. Questi calcoli hanno confermato che, in molti casi, si poteva ottenere la desiderata struttura bifasica BCC/FCC, sia in condizioni di equilibrio (raffreddamento lento) che, cosa importante per i processi reali come la fusione ad arco, in condizioni di non-equilibrio (raffreddamento rapido, simulato con il modello di Scheil-Gulliver).

3. Addestramento del Machine Learning: Con questi nuovi dati “fatti in casa” e un ampio dataset raccolto dalla letteratura scientifica (oltre 900 leghe!), abbiamo finalmente potuto addestrare i nostri modelli di rete neurale. Qui abbiamo usato un trucco: invece di un unico modello complesso che cercasse di classificare le leghe in tante categorie (BCC, FCC, BCC+FCC, IM, ecc.), abbiamo addestrato due modelli più semplici con classificazione binaria:

* Modello 1: La lega è monofase o multifase?

* Modello 2: La lega è una soluzione solida (SS, desiderabile) o contiene composti intermetallici (IM, indesiderabile)?

L’idea era cercare le leghe che venissero classificate come “multifase” dal primo modello E come “soluzione solida” dal secondo. Bingo! Questo puntava dritto alle strutture bifasiche BCC/FCC (o potenzialmente BCC1+BCC2, un dettaglio da verificare poi). Abbiamo raggiunto accuratezze impressionanti, intorno all’89-90%, per entrambi i modelli!

Dalla Teoria alla Pratica: Le Prove del Fuoco

Armati dei nostri modelli predittivi, li abbiamo scatenati su un set di 504 nuove composizioni RHEA equimolari (cioè con gli elementi in parti uguali) potenziali, composte da elementi refrattari più Ni o Cu. I modelli hanno “alzato la mano” per 51 candidati promettenti con la struttura BCC/FCC desiderata! Questa è stata la prima volta che si riusciva a progettare composizionalmente RHEA metastabili BCC/FCC in modo così mirato.

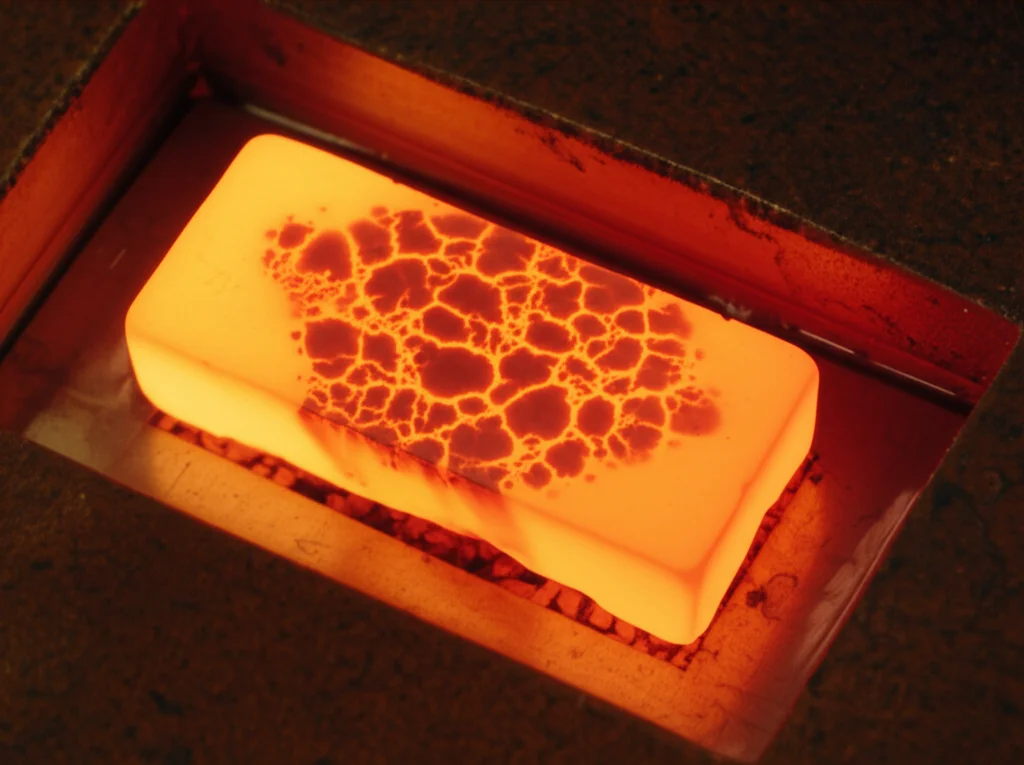

Ovviamente, le previsioni sono belle, ma la realtà è un’altra cosa. Quindi, siamo passati al laboratorio! Abbiamo selezionato alcune delle leghe previste (come MoNbVWCu, MoNbTaWCu, CrMoVWCu, MoNbVCu, CrMoVCu e anche alcune a base di Nichel come NiMoVW e NiCrVW) e le abbiamo prodotte tramite fusione ad arco sotto atmosfera protettiva di argon. Un processo che fonde i metalli con un arco elettrico ad altissima temperatura.

Poi, abbiamo analizzato i campioni ottenuti con tecniche come la diffrazione a raggi X (XRD) per identificare le fasi cristalline presenti e la microscopia elettronica a scansione (SEM) con spettroscopia a dispersione di energia (EDS) per osservare la microstruttura e la distribuzione degli elementi.

I risultati? Davvero entusiasmanti! Molte delle leghe previste, come le cinque a base di Rame e la NiMoVW, hanno mostrato chiaramente la presenza delle due fasi, BCC e FCC, senza composti intermetallici indesiderati. Esattamente come avevamo progettato! Le microstrutture mostravano spesso dendriti (strutture ad albero) ricche degli elementi refrattari a più alto punto di fusione (fase BCC) immerse in una matrice interdendritica arricchita dell’elemento FCC (Cu o Ni).

Certo, non tutto è stato perfetto. Le leghe contenenti Rame hanno mostrato una certa tendenza alla separazione di fase già allo stato liquido, suggerendo che metodi alternativi come la metallurgia delle polveri potrebbero essere più adatti per ottenere microstrutture omogenee. Inoltre, una delle previsioni, la NiCrVW, ha mostrato sì la fase BCC ma anche un composto intermetallico (D022) invece della fase FCC prevista. Questo ci ricorda che i modelli ML, pur essendo potenti, non sono infallibili (quel 10% di errore ogni tanto si fa sentire!) e che la complessità della solidificazione reale può riservare sorprese.

Cosa Abbiamo Imparato e Dove Andiamo Ora

Questa avventura ci ha insegnato tantissimo. Abbiamo dimostrato che combinando la potenza predittiva di CALPHAD e del Machine Learning con un’attenta validazione sperimentale, possiamo accelerare enormemente la scoperta e la progettazione di nuovi materiali avanzati con proprietà su misura. Siamo riusciti a creare una nuova classe di RHEA bifasiche BCC/FCC che promettono di superare il fastidioso compromesso tra forza e duttilità che affligge le RHEA tradizionali.

Abbiamo identificato due “percorsi” principali per ottenere queste strutture:

- Leghe con bassa solubilità tra elementi refrattari ed elementi FCC (come il Cu), che tendono a separarsi formando le due fasi (qui la sfida è l’omogeneità).

- Leghe (come quelle con Ni) che formano la struttura BCC/FCC desiderata in condizioni di raffreddamento rapido (non-equilibrio), tipiche della fusione ad arco, anche se all’equilibrio potrebbero formare altre fasi.

Il prossimo passo? Studiare a fondo queste nuove leghe! Vogliamo capire esattamente come la composizione e la microstruttura influenzano le proprietà meccaniche finali (forza, duttilità, resistenza a fatica, comportamento ad alta temperatura). L’obiettivo è fornire una “ricetta” completa per ingegnerizzare RHEA con il perfetto equilibrio tra resistenza e tenacità per le applicazioni più esigenti del futuro.

Insomma, la progettazione dei materiali è diventata un campo incredibilmente dinamico e predittivo. Non stiamo più solo mescolando metalli a caso, ma stiamo usando intelligenza artificiale e calcoli sofisticati per scolpire la materia a livello atomico. E questo, lasciatemelo dire, è davvero affascinante!

Fonte: Springer