Acciai Super-Resistenti e Intelligenza Artificiale: La Formula Magica per l’Auto del Futuro?

Amici appassionati di scienza e motori, oggi voglio parlarvi di una sfida che mi sta particolarmente a cuore e che sta rivoluzionando il modo in cui pensiamo i materiali, specialmente nel settore automobilistico. Parliamo degli acciai avanzati ad alta resistenza (AHSS). Questi non sono i soliti acciai; sono dei veri e propri campioni di forza e leggerezza, fondamentali per costruire auto più sicure, più leggere (e quindi più efficienti in termini di consumi e con minori emissioni di gas serra) e con prestazioni da urlo. Ma c’è un “ma”, come in tutte le storie avvincenti.

Il Dilemma degli Acciai Avanzati: Forti, Ma Fino a Che Punto?

La grande forza degli AHSS, dovuta alle loro complesse composizioni chimiche e microstrutture (un po’ come una ricetta segreta con tanti ingredienti speciali), li rende a volte un po’ “capricciosi” quando si tratta di modellarli in forme complesse. Immaginate di dover piegare e stirare un foglio di questo super-acciaio per creare componenti come pannelli delle portiere, parafanghi o parti strutturali della scocca. Qui entra in gioco una proprietà cruciale chiamata “stretch-flangeability”, che potremmo tradurre rozzamente come “stiracchiabilità del bordo”. In pratica, misura quanto un bordo di acciaio possa essere stirato prima di rompersi. Questa capacità viene valutata con un test specifico che dà come risultato il Rapporto di Espansione del Foro (HER): più alto è l’HER, migliore è la capacità dell’acciaio di essere lavorato senza cricche.

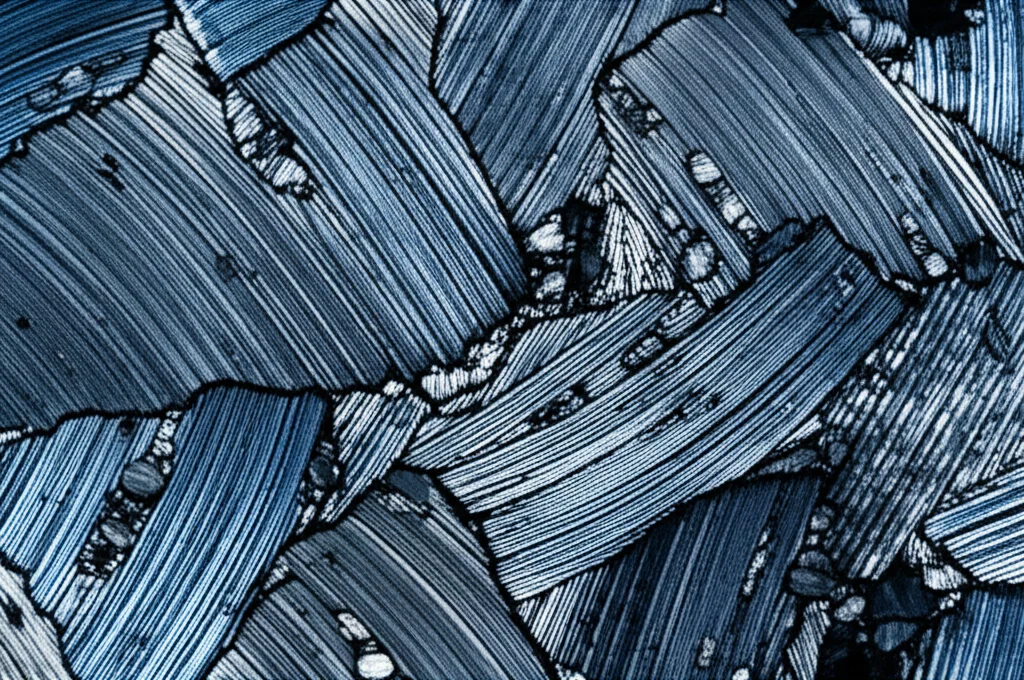

Acciai come i Dual Phase (DP), con la loro matrice di ferrite morbida e isole di martensite dura, o i Complex Phase (CP), con una microstruttura ancora più variegata, offrono un ottimo bilanciamento tra resistenza e duttilità. Tuttavia, prevedere la loro “stiracchiabilità” usando i modelli empirici tradizionali è un vero rompicapo. Questi vecchi metodi spesso non riescono a cogliere le complesse relazioni tra la microstruttura e il comportamento meccanico, portando a previsioni imprecise, soprattutto quando si passa da un tipo di AHSS all’altro.

L’Intelligenza Artificiale Scende in Campo: Una Nuova Speranza

Ed è qui che, come un supereroe moderno, entra in scena il Machine Learning (ML), o apprendimento automatico. Immaginatelo come un cervello artificiale super potente che può imparare da enormi quantità di dati, scovare schemi nascosti e fare previsioni incredibilmente accurate. Nel nostro caso, l’obiettivo era ambizioso: creare un sistema di ML in grado di prevedere e ottimizzare la stretch-flangeability degli AHSS, basandosi sulle correlazioni tra composizione chimica, microstruttura e proprietà meccaniche.

Per fare questo, abbiamo raccolto un bel po’ di dati: ben 212 “condizioni” di acciaio diverse, ognuna con le sue specifiche caratteristiche chimiche (come il contenuto di carbonio, manganese, cromo, silicio e il cosiddetto “carbonio equivalente” o CE, che riassume l’effetto indurente di vari elementi), le sue peculiarità microstrutturali (come le frazioni di volume di ferrite, bainite, martensite e martensite rinvenuta) e, ovviamente, le sue proprietà meccaniche (HER, resistenza a trazione ultima o UTS, e allungamento totale o TE).

Un piccolo intoppo: non tutti i set di dati erano completi. Ma niente paura! Abbiamo usato una tecnica chiamata MICE (Multivariate Imputation by Chained Equations), una sorta di investigatore privato per i dati mancanti, che ci ha permesso di “ricostruire” le informazioni mancanti con grande accuratezza, in particolare usando la regressione Ridge.

I “Cervelloni” al Lavoro: SVM, SR e XGBoost

Una volta preparati i dati, abbiamo messo all’opera tre algoritmi di ML piuttosto svegli:

- Support Vector Machine (SVM): Immaginatelo come un abile geometra che trova il modo migliore per separare o correlare i dati in uno spazio multidimensionale.

- Symbolic Regression (SR): Questo è il “matematico” del gruppo. Non si limita a prevedere, ma cerca di trovare vere e proprie equazioni che descrivono le relazioni tra le variabili.

- Extreme Gradient Boosting (XGBoost): Un campione di “apprendimento d’insieme”, che costruisce la sua previsione combinando la saggezza di molti modelli più semplici (alberi decisionali), un po’ come un team di esperti che collabora.

Questi modelli sono stati addestrati per prevedere l’HER, l’UTS e il TE. E i risultati? Davvero promettenti! Ad esempio, l’SVM si è rivelato il migliore per prevedere l’HER (con un R² di 0.9518 e un Q² di 0.8778, che indicano un’ottima capacità di adattamento ai dati e di previsione su dati nuovi) e il TE. L’XGBoost, invece, ha brillato nella previsione dell’UTS.

Capire il “Perché”: L’Analisi SHAP

Avere previsioni accurate è fantastico, ma come scienziati, vogliamo anche capire perché certe cose accadono. Qui ci è venuto in aiuto SHAP (Shapley Additive Explanations), una tecnica che ci permette di “aprire la scatola nera” dei modelli di ML e vedere quali caratteristiche di input influenzano maggiormente le previsioni. È come avere una lente d’ingrandimento potentissima.

Cosa abbiamo scoperto? Per l’HER, la frazione di volume della bainite (VB) è risultata essere il fattore promozionale più importante. Più bainite, tendenzialmente, migliore la “stiracchiabilità”. Al contrario, il carbonio equivalente (CE) e la martensite (VM) sembravano avere un effetto deprimente. Per l’UTS (la forza massima), il contenuto di carbonio (C) e la frazione di martensite (VM) sono emersi come i protagonisti, aumentandola. Per l’Allungamento Totale (TE), il contenuto di cromo (Cr) è stato identificato come il fattore positivo più significativo, mentre il CE tendeva a ridurlo.

Alla Ricerca dell’Acciaio Perfetto: L’Ottimizzazione Multi-Obiettivo

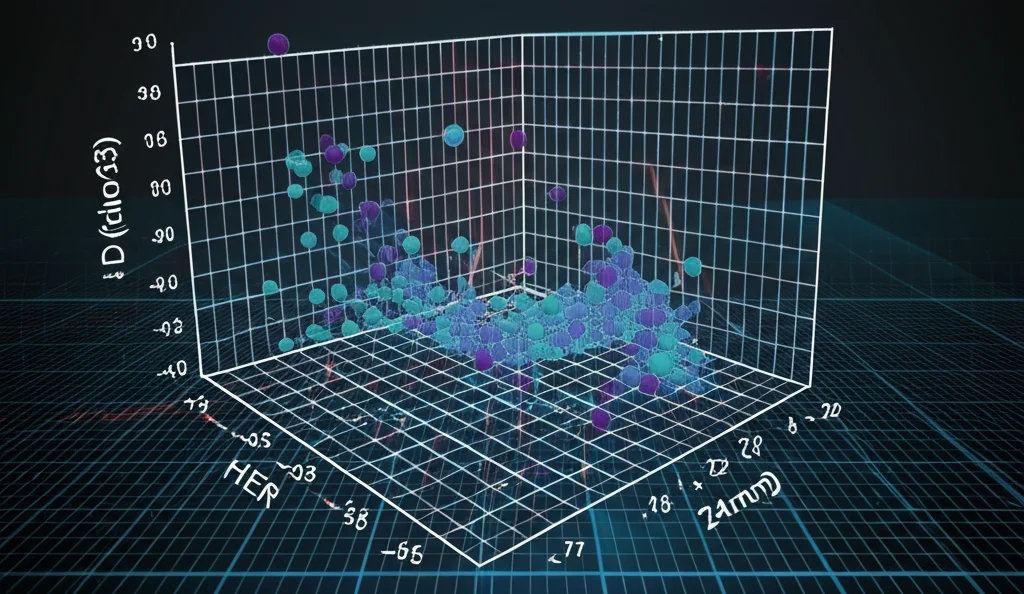

Con questi potenti strumenti di previsione e comprensione, il passo successivo era ovvio: come possiamo progettare acciai con una combinazione ottimale di HER, UTS e TE? Qui entra in gioco l’Ottimizzazione Multi-Obiettivo (MOO). È un po’ come cercare di preparare un cocktail perfetto, dove devi bilanciare diversi ingredienti (in questo caso, proprietà meccaniche che spesso sono in conflitto tra loro: se aumenti troppo la resistenza, potresti perdere duttilità, e viceversa).

Utilizzando un algoritmo genetico avanzato chiamato R-NSGA-III, abbiamo generato ben 252 “ricette” di acciaio ottimizzate. Queste soluzioni hanno mostrato miglioramenti significativi rispetto ai dati originali. Abbiamo scoperto, ad esempio, una forte relazione inversa tra HER e UTS (più è forte, meno si stira facilmente il bordo) e una più debole tra HER e TE.

Per rendere le cose ancora più pratiche, abbiamo applicato dei criteri di selezione basati sull’esperienza industriale (ad esempio, un prodotto UTS x TE superiore a 22.000 MPa x % e un UTS superiore a 980 MPa). Questo ci ha permesso di identificare 60 condizioni di acciaio particolarmente interessanti. Tra queste, analizzandole ulteriormente con un metodo chiamato TOPSIS (che aiuta a classificare le opzioni in base a più criteri), abbiamo individuato le cinque migliori “ricette”.

La composizione chimica di questi campioni d’acciaio top includeva circa 0.12-0.13% di Carbonio, 0.42-0.47% di Cromo, 0.69-1.17% di Manganese, e 0.10-0.21% di Silicio, con un carbonio equivalente di 0.40-0.44%. La microstruttura era dominata dalla bainite (52.7–70.9%) e dalla martensite (24.2–32.0%), con minori quantità di ferrite e martensite rinvenuta. Queste meraviglie della metallurgia hanno mostrato valori di HER tra 110.1% e 119.8%, UTS tra 1009.5 MPa e 1032.8 MPa, e TE tra 22.6% e 24.2%. Niente male, vero?

Cosa Ci Riserva il Futuro?

Questo studio, amici miei, è più di un semplice esercizio accademico. Dimostra come l’unione tra la scienza dei materiali e l’intelligenza artificiale possa accelerare la scoperta e la progettazione di nuovi materiali ad alte prestazioni. Il framework che abbiamo sviluppato non solo ci permette di prevedere con accuratezza le proprietà degli AHSS, ma ci guida anche nell’ottimizzarli, aprendo la strada a veicoli più leggeri, sicuri ed ecologici.

Certo, ci sono ancora sfide da affrontare. I modelli di ML, per quanto potenti, sono sensibili alla qualità e quantità dei dati, e le variazioni nei processi produttivi reali possono introdurre delle complessità. Ma la strada è tracciata, e sono convinto che approcci come questo giocheranno un ruolo sempre più cruciale nel futuro dell’ingegneria dei materiali. Chissà quali altre “formule magiche” riusciremo a scoprire!

Fonte: Springer