Fratturazione Idraulica: Il Mio Segreto per Misurare la Forza del Tappo di Cemento in Miniera!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona da tempo e che potrebbe cambiare il modo in cui guardiamo alla sicurezza e all’efficienza nelle miniere sotterranee. Immaginate di scavare sempre più a fondo nella Terra per trovare minerali preziosi. Bello, vero? Ma più si scende, più aumentano le sfide: pressioni enormi, rocce complesse… e tonnellate di materiale di scarto, i cosiddetti “tailings”. Che farne?

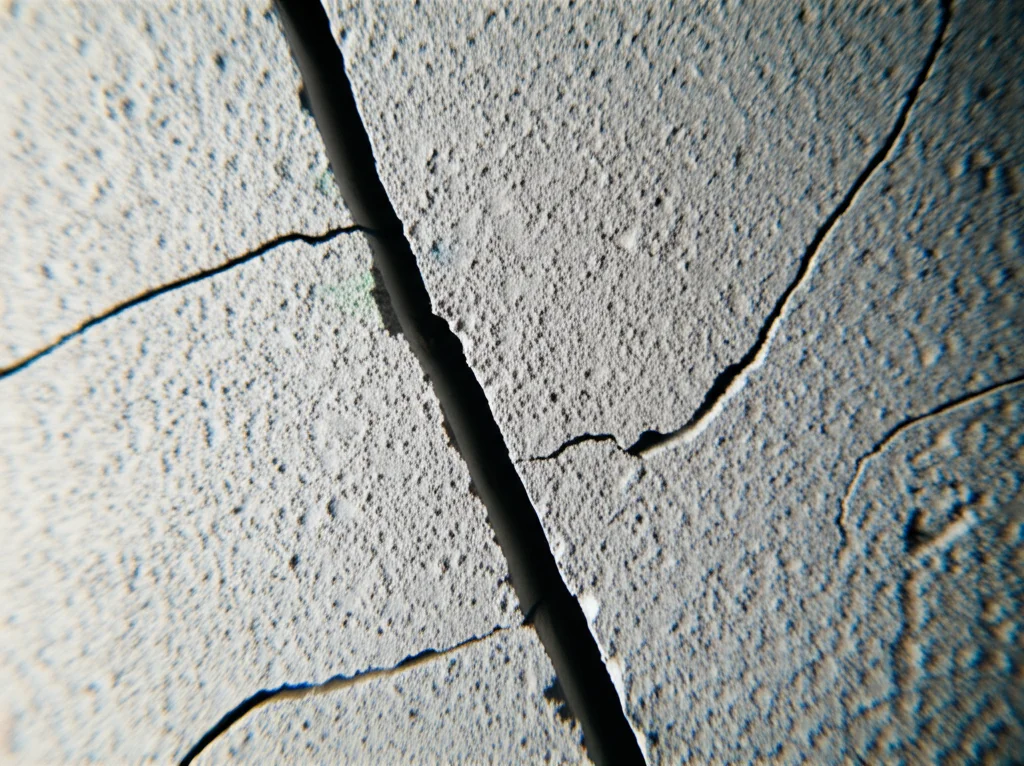

Beh, una soluzione intelligente è riutilizzarli! Mescolandoli con acqua e un po’ di cemento, creiamo il Cemented Paste Backfill (CPB), una sorta di “tappo” che riempie gli spazi vuoti lasciati dall’estrazione. Questo non solo ci aiuta a smaltire i rifiuti in modo responsabile (addio discariche rischiose!), ma fornisce anche un supporto strutturale fondamentale là sotto. Pensateci: senza un buon riempimento, le pareti della miniera potrebbero cedere. È una pratica vecchia come il mondo (o quasi, risale al 1500!), ma oggi è super ingegnerizzata.

Il Cuore del Problema: Misurare la Resistenza del CPB

Qui arriva il bello. Come facciamo a sapere se questo “tappo” di CPB è abbastanza forte, soprattutto quando è appena stato messo in opera (early-stage) o quando deve reggere per anni (late-stage)? La resistenza iniziale è cruciale per la sicurezza: non vogliamo che il materiale fresco prema troppo sulle paratie di contenimento (bulkhead) o che crolli se una paratia dovesse cedere (è successo!). E la resistenza a lungo termine? Fondamentale per pianificare scavi futuri vicino o sotto aree già riempite.

Il metodo classico? Si preparano dei cilindri di CPB in laboratorio, si lasciano indurire e poi si schiacciano per misurare la resistenza (la famosa Uniaxial Compressive Strength, UCS). Ma siamo onesti: le condizioni del laboratorio sono ben diverse da quelle reali, laggiù nel sottosuolo! I risultati sono spesso poco affidabili, con variazioni enormi. A volte si prova a prelevare campioni direttamente dalla miniera (coring), ma il CPB è spesso troppo “tenero” e si sbriciola tutto. Un disastro! Altri metodi come i penetrometri o i pressiometri sono complessi e richiedono calibrazioni infinite. Recentemente è spuntata l’idea di usare la conducibilità elettrica (EC): più il CPB indurisce, meno conduce elettricità. Interessante, ma è una misura indiretta e funziona solo se hai piazzato i sensori *prima* di riempire. E se devi controllare un riempimento già fatto?

La Mia Idea (Un po’ Folle?): Usiamo la Fratturazione Idraulica!

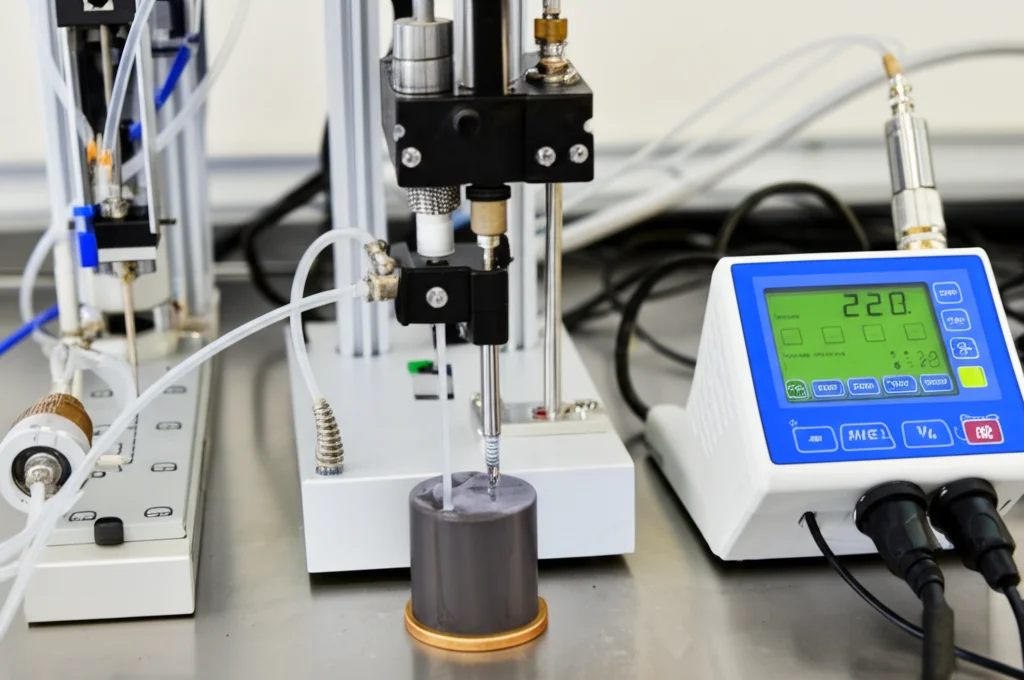

Ed ecco che entra in gioco la mia ricerca. Mi sono chiesto: e se usassimo una tecnica ben nota nell’industria petrolifera e geotecnica, la fratturazione idraulica, per misurare direttamente la resistenza del CPB? L’idea è semplice: si fa un piccolo foro nel CPB indurito, si inserisce un tubicino e si pompa un fluido (nel mio caso, olio idraulico) a pressione controllata. La pressione aumenta, aumenta… finché non si crea una piccola frattura nel materiale. Il picco di pressione raggiunto proprio prima che il materiale ceda si chiama Fracture Initiation Pressure (FIP).

La mia ipotesi? Che questo FIP sia direttamente collegato alla resistenza a trazione del CPB. Più il materiale è forte, più alta sarà la pressione necessaria per romperlo. Sembra logico, no? Ma nessuno, a quanto ne so, l’aveva applicato sistematicamente al CPB. Così, mi sono messo al lavoro in laboratorio.

Esperimenti in Laboratorio: Mani in Pasta (Cementizia!)

Ho preparato un bel po’ di campioni di CPB, usando sabbia silicea fine (simile ai veri tailings), cemento Portland e acqua. Ho variato la quantità di cemento (4%, 8%, 12% sul peso dei solidi) e i tempi di maturazione (3, 7, 14, 28 giorni). Per ogni combinazione, ho fatto un sacco di test:

- Il mio test di fratturazione idraulica per misurare il FIP.

- Il classico test di compressione (UCS).

- Il test Brasiliano (Brazilian Tensile Strength, BTS), un modo indiretto per misurare la resistenza a trazione schiacciando un dischetto.

- Un test per misurare la tenacità alla frattura (Mode-I Fracture Toughness, KIc), che indica quanto il materiale resiste alla propagazione di una crepa esistente.

Ho anche monitorato la conducibilità elettrica (EC) durante la maturazione, giusto per avere un quadro completo. Ho usato una piccola pompa a siringa per iniettare l’olio a flusso costante e un trasduttore per misurare la pressione con precisione. Ho fatto tutto in triplice copia, per essere sicuro dei risultati.

Cosa Ho Scoperto: Sorprese e Conferme

I risultati sono stati affascinanti! Prima di tutto, come previsto, più cemento c’era e più a lungo lasciavo maturare i campioni, più alti erano i valori di FIP, UCS, BTS e KIc. Il materiale diventava più forte, e il mio FIP lo registrava perfettamente. Anzi, l’analisi statistica ha mostrato una correlazione lineare fortissima tra il FIP e le altre misure di resistenza (UCS, BTS, KIc). Bingo! Questo significa che misurare il FIP può davvero darci un’indicazione affidabile della resistenza generale del CPB.

Ma c’è stato un “ma”. Secondo i modelli classici basati sull’elasticità lineare (quelli che si usano di solito per le rocce), il FIP in un test senza confinamento (come i miei in laboratorio) dovrebbe essere praticamente uguale alla resistenza a trazione del materiale. Invece, i miei valori di FIP erano significativamente *più alti* della resistenza a trazione misurata con il test Brasiliano (BTS). In media, il FIP era circa 6.6 volte il BTS! Come mai?

La Chiave di Volta: Il Modello “Point Stress” (PS)

Qui le cose si sono fatte interessanti. I modelli classici non funzionavano bene per il CPB. Ho dovuto cercare altrove e ho trovato il modello Point Stress (PS). Questo modello, sviluppato per materiali fragili, tiene conto di una cosa fondamentale: i difetti intrinseci del materiale e la dimensione del foro in cui si inietta il fluido.

In pratica, il modello PS dice che la frattura non inizia appena la tensione sulla parete del foro raggiunge la resistenza del materiale, ma solo quando la tensione media a una certa *distanza caratteristica* (chiamata ‘d’) dalla parete del foro supera la resistenza. Questa distanza ‘d’ dipende dalle proprietà del materiale (come la tenacità alla frattura e la resistenza a trazione).

Per fori molto piccoli (come il mio da 1/8 di pollice, circa 3 mm), il materiale attorno al foro riesce a “redistribuire” meglio lo stress, e serve una pressione (FIP) più alta per raggiungere quella condizione critica a distanza ‘d’. Questo spiega perché i miei FIP erano così alti! Altri ricercatori avevano osservato lo stesso effetto su rocce come granito e calcare, ma era la prima volta che veniva dimostrato per il CPB.

Ho calcolato questa distanza caratteristica ‘d’ per i miei campioni (era in media sui 2.5 mm) e ho usato il modello PS per ricalcolare la resistenza a trazione partendo dal FIP. Il risultato? Molto, molto più vicino ai valori reali! Anzi, considerando che il test Brasiliano (BTS) tende a *sovrastimare* la vera resistenza a trazione diretta (di circa un 25-30% secondo alcuni studi sul CPB), le previsioni del modello PS basate sul mio FIP diventavano incredibilmente accurate.

Perché Tutto Questo è Importante? I Vantaggi del FIP

Ok, potreste chiedervi: “Bello il tuo FIP e il modello PS, ma a che serve?”. Serve, eccome!

- Misura Diretta e In Situ: A differenza dei test di laboratorio o della conducibilità elettrica, la fratturazione idraulica può essere usata *direttamente in miniera*, su riempimenti già esistenti, senza dover installare nulla prima.

- Maggiore Risoluzione: Proprio perché il FIP misurato con fori piccoli è più alto della resistenza a trazione, ci dà una “scala” più ampia per distinguere tra campioni con resistenze simili. È come avere un termometro con più tacche: misura meglio le piccole differenze.

- Potenzialmente Più Affidabile: Evita i problemi di campionamento e le incertezze dei test tradizionali.

- Flessibilità: Se si vuole una stima diretta della resistenza a trazione, il modello PS suggerisce che basta usare un foro di diametro più grande (probabilmente sopra i 2.5 cm). In quel caso, il FIP dovrebbe coincidere con la resistenza a trazione.

Certo, prima di vederlo applicato su larga scala, serviranno delle calibrazioni specifiche per ogni miniera (ogni CPB è leggermente diverso) e bisognerà capire bene come le pressioni esistenti nella roccia (in situ stress) influenzano la misura, soprattutto in miniere molto profonde. Serviranno test sul campo.

Guardando al Futuro

Questo studio è solo l’inizio, ma sono convinto che la misurazione del FIP tramite fratturazione idraulica, interpretata con il modello Point Stress, sia una strada promettente. Offre un modo pratico, potenzialmente più accurato e versatile per controllare la qualità e la sicurezza dei riempimenti in CPB.

Il mio lavoro ha dimostrato che:

- Il FIP è un ottimo indicatore della resistenza del CPB (ottima correlazione con UCS, BTS, KIc).

- I modelli classici non bastano, serve il modello Point Stress per spiegare i risultati, soprattutto con fori piccoli.

- Il modello PS funziona bene e ci permette di usare il FIP sia per ottenere misure ad alta risoluzione (fori piccoli) sia, potenzialmente, per stimare direttamente la resistenza a trazione (fori grandi).

Le prossime sfide? Portare questa tecnica dal laboratorio alla miniera, validarla sul campo in condizioni reali (considerando le pressioni esistenti), fare un’analisi costi-benefici seria e approfondire la fisica dietro quella “distanza caratteristica ‘d'”. C’è ancora tanto da scoprire, ed è questo il bello della ricerca! Spero di avervi trasmesso un po’ del mio entusiasmo per questo piccolo pezzo di ingegneria geotecnica che potrebbe fare una grande differenza là sotto.

Fonte: Springer