Potenza Svelata: Il Tempo Rivela i Segreti Nascosti del Supporto Sotterraneo Dinamico!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona da tempo e che credo possa rivoluzionare il modo in cui pensiamo alla sicurezza nelle miniere sotterranee: il supporto del terreno in condizioni dinamiche, come durante i famigerati rockburst (colpi di tensione). Tradizionalmente, quando valutiamo la capacità di un elemento di rinforzo (come bulloni speciali) di resistere a questi eventi sismici, ci concentriamo su tre parametri principali: il carico che può sopportare, lo spostamento massimo che concede e l’energia che riesce ad assorbire. Sembra logico, no? Più energia assorbe, meglio è.

Eppure, analizzando i risultati di molti test, sia in laboratorio che direttamente sul campo (in situ), mi sono reso conto che mancava un pezzo del puzzle. La maggior parte dei test dinamici attuali, quelli dove si fa cadere una massa da una certa altezza per simulare l’impatto, trascurano due fattori cruciali legati al tempo: la potenza e il tasso di deformazione (strain rate).

Energia vs Potenza: Una Questione di Velocità

Pensateci un attimo: energia e potenza sono strettamente correlate, ma non sono la stessa cosa. L’energia ci dice *quanta* capacità di lavoro c’è, mentre la potenza ci dice *quanto velocemente* quell’energia viene trasferita o assorbita. È un po’ come confrontare una batteria AAA e il proiettile sparato da una pistola. Una batteria AAA contiene molta più energia (circa 5000 Joule) di un proiettile (circa 500 Joule). Ma il proiettile rilascia la sua energia in una frazione di secondo (diciamo 100 millisecondi), sviluppando una potenza enorme (5 kW), mentre la batteria rilascia la sua energia lentamente, in ore (potenza bassissima, circa 0.23 W). È chiaro che la batteria non può fare il lavoro del proiettile e viceversa!

Allo stesso modo, per un elemento di supporto in miniera, non basta sapere quanta energia può assorbire; è fondamentale capire *quanto velocemente* può farlo. Un evento dinamico come un rockburst è un impulso rapido, unico. La durata dell’evento, e quindi la potenza richiesta al sistema di supporto, può variare enormemente. Un elemento potrebbe essere in grado di assorbire tanta energia, ma se non riesce a farlo abbastanza in fretta (cioè, se non regge la potenza richiesta), potrebbe fallire comunque. La potenza massima che un elemento di rinforzo può “sopravvivere” diventa quindi un parametro chiave per confrontare diverse soluzioni.

L’Importanza del Tasso di Deformazione

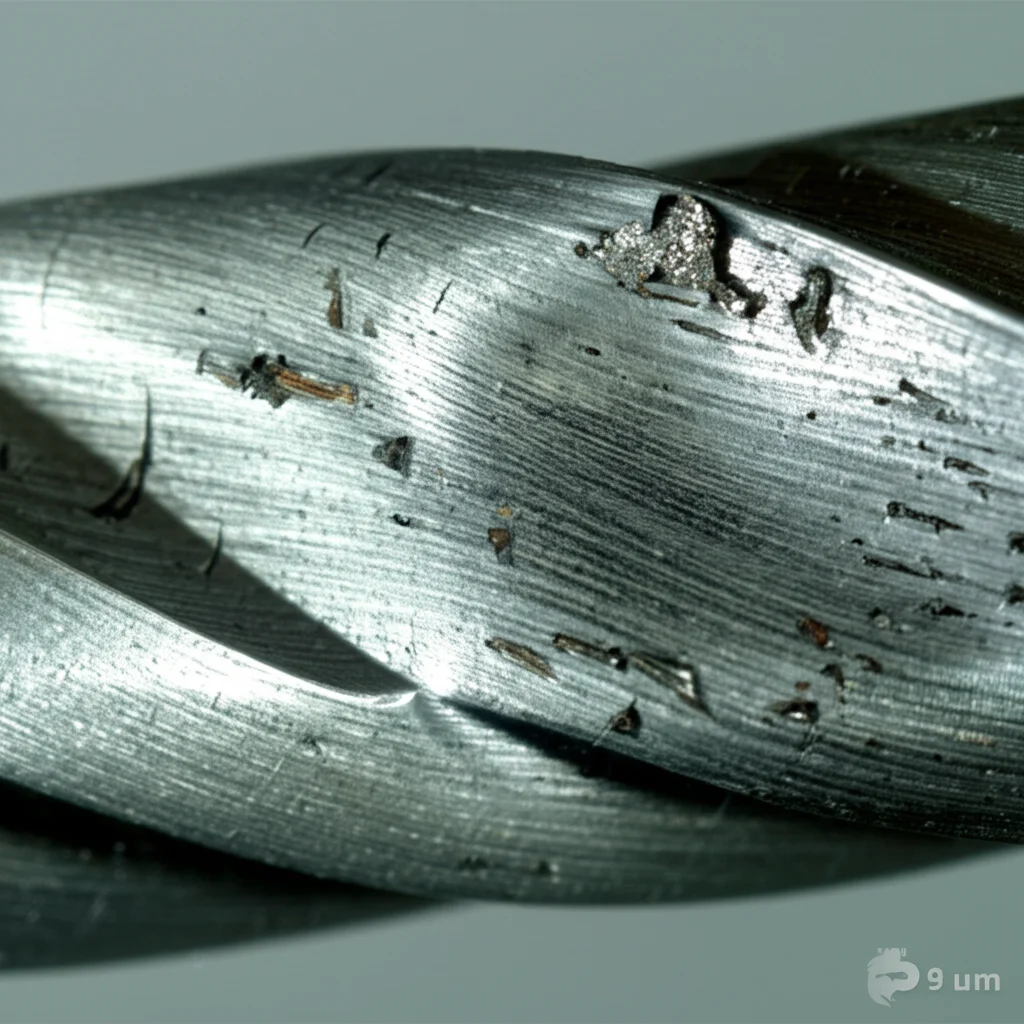

Anche il tasso di deformazione è fondamentale. Indica quanto velocemente l’elemento si allunga o si deforma sotto carico. Sappiamo da studi precedenti che la resistenza dell’acciaio, ad esempio, aumenta all’aumentare del tasso di deformazione. Ma tassi di deformazione troppo elevati possono anche portare a rotture fragili. Capire come si comporta un elemento a diversi tassi di deformazione, che dipendono dal meccanismo di collasso della roccia (espulsione di blocchi, rigonfiamento, scuotimento differenziale), è essenziale per una progettazione sicura.

Analisi di Casi Reali: Cosa Ci Dicono i Dati?

Per approfondire questa idea, ho analizzato i dati provenienti da tre diverse serie di test:

- Test dinamici di laboratorio su barre filettate (rebar) condotti presso la struttura WASM in Australia.

- Un esperimento pionieristico di test dinamici in situ su elementi MD presso la miniera di Mt Charlotte, sempre in Australia.

- Una vasta campagna di test dinamici in situ condotta con un’avanzata piattaforma mobile (la Sandvik DTR) in nove diverse miniere tra Australia e Canada, valutando elementi di tipo MD e MDX.

L’obiettivo era ricalcolare i parametri tradizionali (energia, spostamento) e affiancarli ai nuovi parametri dipendenti dal tempo (potenza media e tasso di deformazione medio) per vedere se emergevano nuove intuizioni.

Caso 1: Test di Laboratorio WASM (Rebar)

Nei test di laboratorio su barre filettate, i risultati tradizionali mostravano che alcune barre resistevano all’allungamento, altre si rompevano con piccoli spostamenti, e una (con malta di cemento vecchia di 5 anni) si sfilava dalla malta. Guardando solo l’energia assorbita, non emergeva un quadro chiarissimo. Ma quando ho calcolato la potenza media di risposta, le cose sono cambiate! Le barre che si erano rotte avevano sopportato una potenza media superiore a circa 400 kW, mentre quelle integre stavano sotto. La barra sfilatasi aveva la potenza più bassa (sotto i 200 kW), pur avendo assorbito una buona quantità di energia. Sembrava esserci una soglia di potenza critica per la rottura, un’informazione invisibile guardando solo l’energia.

Caso 2: Test Prototipo a Mt Charlotte (Elementi MD)

I primi test in situ a Mt Charlotte sugli elementi MD (un tipo di bullone a frizione con ancoraggio meccanico) presentavano delle sfide tecniche (carico non perfettamente bilanciato, massa oscillante). Analizzando i dati, l’energia di input per ogni test era abbastanza simile (tra 20 e 26 kJ). Tuttavia, la potenza media di input variava moltissimo (da 158 kW a 442 kW)! In particolare, la potenza diminuiva ad ogni test successivo sullo stesso bullone, suggerendo un degrado delle prestazioni. Inoltre, i test con spostamenti minori mostravano potenze medie più basse a causa di rimbalzi anomali della massa di carico che allungavano la durata del test. Ancora una volta, l’analisi della potenza ha rivelato aspetti critici delle prestazioni dell’elemento e persino del design dell’apparato di prova, che l’analisi energetica da sola non mostrava.

Caso 3: Test In Situ DTR (Elementi MD vs MDX)

Qui arriva il bello! Grazie ai dati forniti da Sandvik, ho potuto analizzare i risultati di decine di test su elementi MD e MDX (una versione migliorata dell’MD) condotti in 9 miniere diverse con la piattaforma DTR. L’elemento MDX è progettato per assorbire energia principalmente attraverso l’allungamento di una barra centrale, mentre l’MD si basa di più sulla frizione del tubo esterno nel foro.

I risultati sono stati illuminanti:

- Comportamento Generale: La maggior parte degli elementi MD e MDX ha resistito all’energia imposta (fino a circa 30-33 kJ), rendendo difficile differenziarli solo su base energetica (non sapendo quanta capacità residua avessero).

- Potenza Media di Input: Qui le differenze erano nette! Gli MDX hanno mostrato una risposta molto più consistente, con valori di potenza media raggruppati e una media più alta (circa 397 kW) rispetto agli MD (media 283 kW, con dati molto più dispersi). Questo indica che l’MDX è in grado di rispondere più rapidamente e in modo più affidabile a un input energetico elevato. Quasi il 95% degli MDX ha superato i 350 kW di potenza media, contro solo il 25% degli MD.

- Modalità di Fallimento: L’analisi della potenza ha distinto chiaramente i fallimenti. Gli MD che hanno fallito (sfilandosi) lo hanno fatto a energie variabili ma sempre con potenze medie bassissime (41-96 kW), indicando un collasso del meccanismo di ancoraggio. Gli MDX che hanno fallito (per rottura della barra o della rondella) lo hanno fatto a energie elevate e con potenze medie altissime (oltre 540 kW), vicine al limite superiore osservato per gli elementi sopravvissuti. La potenza, non l’energia, delineava la soglia di fallimento.

- Tasso di Deformazione: Anche qui, differenze significative. Gli MDX hanno operato generalmente a tassi di deformazione medi più bassi (circa 0.8 /sec) rispetto agli MD (circa 1.1 /sec). Tassi di deformazione più bassi significano minor rischio di rottura fragile improvvisa. Tuttavia, per entrambi i tipi, i fallimenti erano associati a tassi di deformazione più alti della media. Ma attenzione: per l’MDX, l’alto tasso di deformazione precede la rottura; per l’MD, l’alto tasso di deformazione segue l’inizio dello sfilamento.

Cosa Significa Tutto Questo?

L’analisi che ho condotto mi ha convinto di una cosa: considerare solo energia, carico e spostamento non è sufficiente per capire davvero come si comporterà un sistema di supporto in condizioni dinamiche. La potenza rappresenta una richiesta fondamentale: quanto velocemente l’elemento deve fare il suo lavoro? Se la potenza richiesta supera la capacità dell’elemento, questo può fallire, anche se teoricamente avrebbe l’energia sufficiente.

Il modo in cui fallisce dipende dal design: rottura ad alta potenza per elementi basati sull’allungamento (rebar, MDX), sfilamento a bassa potenza per elementi basati sulla frizione (MD). La potenza ci aiuta a capire queste diverse “firme” di fallimento.

Inoltre, la potenza e il tasso di deformazione sono strumenti potentissimi per confrontare elementi diversi. L’analisi ha mostrato chiaramente la maggiore consistenza e affidabilità dell’MDX rispetto all’MD in condizioni dinamiche simulate, un risultato non così evidente guardando solo l’energia. L’MDX sembra in grado di gestire input energetici elevati in modo più controllato e prevedibile.

Verso una Progettazione Più Sicura

Credo che integrare la potenza e il tasso di deformazione nell’analisi e nella comunicazione dei risultati dei test dinamici sia un passo avanti cruciale. Ci permette di:

- Comprendere meglio i limiti reali degli elementi di supporto.

- Identificare le modalità di fallimento in modo più preciso.

- Confrontare diverse tecnologie di supporto in modo più efficace.

- Selezionare l’elemento più adatto per le specifiche condizioni dinamiche attese in una miniera.

Questo approccio non si limita agli elementi MD e MDX, ma può essere esteso a tutti i tipi di supporto dinamico e a diverse condizioni di ammasso roccioso. In definitiva, considerare il “fattore tempo” attraverso la potenza e il tasso di deformazione ci offre una visione più completa e ci aiuta a progettare sistemi di supporto più sicuri ed efficienti per le nostre miniere. È un campo di ricerca affascinante e sono convinto che vedremo sviluppi importanti nei prossimi anni!

Fonte: Springer