Porte Girevoli: Addio Pericolo! La Magia della Struttura a Nido d’Ape per la Tua Sicurezza

Un Problema Sottovalutato: la Sicurezza nelle Porte Girevoli

Quante volte siamo entrati in un grande edificio – un ufficio, un centro commerciale, un hotel – attraversando una di quelle imponenti porte girevoli? Sono belle da vedere, vero? E non solo: aiutano a risparmiare energia, mantengono il calore d’inverno e il fresco d’estate, bloccano vento e polvere. Insomma, sembrerebbero perfette. Eppure, c’è un “ma”, e non è piccolo: la sicurezza. Non ci pensiamo spesso, ma gli incidenti legati alle porte girevoli non sono così rari e l’industria se ne sta accorgendo, cercando soluzioni per eliminare questo rischio.

Si è parlato di sensori laser anti-pizzicamento, di sistemi di controllo intelligenti della coppia motrice… Ma cosa succede se l’elettronica fa cilecca? Il vero nodo cruciale è garantire che, anche in caso di guasto, nessuno si faccia male. Immaginate la scena: qualcuno si affretta, la porta non si ferma in tempo… zac! Il rischio di rimanere schiacciati è reale, specialmente in quella che viene definita la “zona di pericolo principale“, vicino al montante destro all’entrata e all’uscita.

L’Idea Geniale: Un Meccanismo a Doppio Braccio Retrattile

Ecco che entra in gioco la nostra idea, frutto di ricerca e tanta ingegneria: un meccanismo a doppio braccio retrattile. Cosa fa di speciale? Semplice ma efficace: se un pedone urta l’anta della porta in modo imprevisto, questa si deflette e arretra. Non solo: fa anche arretrare il cassonetto espositivo verso il centro della porta, aumentando lo spazio di sicurezza e dando alla persona la possibilità di evitare l’impatto. Pensateci: anche se il sistema di sicurezza attiva i freni, l’inerzia fa sì che l’anta continui a muoversi per un po’. Con il nostro meccanismo, questa forza d’urto viene drasticamente ridotta.

Questo sistema di leveraggio, che collega le parti in movimento e trasmette forza e moto, è pensato per essere robusto, spesso realizzato in acciai legati ad alta resistenza. Applicato alle estremità laterali di una porta a due ante, permette appunto questa deflessione salvavita. Il punto focale del nostro lavoro è stato quindi l’ottimizzazione strutturale di questo meccanismo per massimizzarne le prestazioni.

La Sfida del Peso e l’Ottimizzazione Topologica

Il primo design del meccanismo a doppio braccio, pur essendo efficace, aveva un piccolo difetto: era un po’ pesantuccio. E si sa, in ingegneria, meno peso spesso significa più efficienza e minori costi. Così, ci siamo buttati sull’ottimizzazione topologica. È una tecnica fichissima che, negli ultimi trent’anni, ha fatto passi da gigante. Invece di limitarsi a modificare le dimensioni o la forma di un pezzo esistente, l’ottimizzazione topologica ci dice dove mettere il materiale e dove toglierlo per ottenere le massime prestazioni con il minimo ingombro.

Abbiamo quindi cercato di ridurre la massa del “substrato” del nostro meccanismo, la piastra di base che collega i bracci e li fissa. L’obiettivo era minimizzare il volume mantenendo una capacità di carico fino a 25 MPa. Siamo passati da 1,6 kg a circa 1,3 kg, un buon risultato! Però, spingendo troppo oltre con la riduzione del materiale (ad esempio, arrivando al 50% del peso originale), la struttura diventava discontinua, quasi inutilizzabile. Serviva qualcos’altro.

In pratica, l’ottimizzazione tradizionale ci mostrava che c’erano aree del substrato che non lavoravano, zone “scariche”. Potevamo ridurle, certo, ma con il rischio di compromettere l’integrità. E qui, amici, arriva l’illuminazione: la struttura a nido d’ape!

La Rivoluzione del Nido d’Ape Trapezoidale

Perché proprio il nido d’ape? Perché queste strutture porose sono fantastiche: hanno un’elevata capacità di assorbimento dell’energia e una notevole resistenza specifica, il tutto con un peso piuma. Pensate ai pannelli sandwich a nido d’ape, leggerissimi e super resistenti. Ci siamo detti: perché non sostituire il substrato solido del nostro meccanismo con una struttura a nido d’ape?

Abbiamo progettato una specifica struttura a nido d’ape con celle a forma di trapezio. Immaginate tanti piccoli trapezi di alluminio (lega 5052 per la precisione) assemblati con cura. Le dimensioni? Lato superiore del trapezio 2,5 mm, lato inferiore 5 mm, spessore della lamiera 0,4 mm, altezza 2,2 mm. Un lavoro di precisione. L’obiettivo era chiaro: ridurre il peso del 18,8% mantenendo le prestazioni meccaniche. E, come vedremo, siamo andati ben oltre!

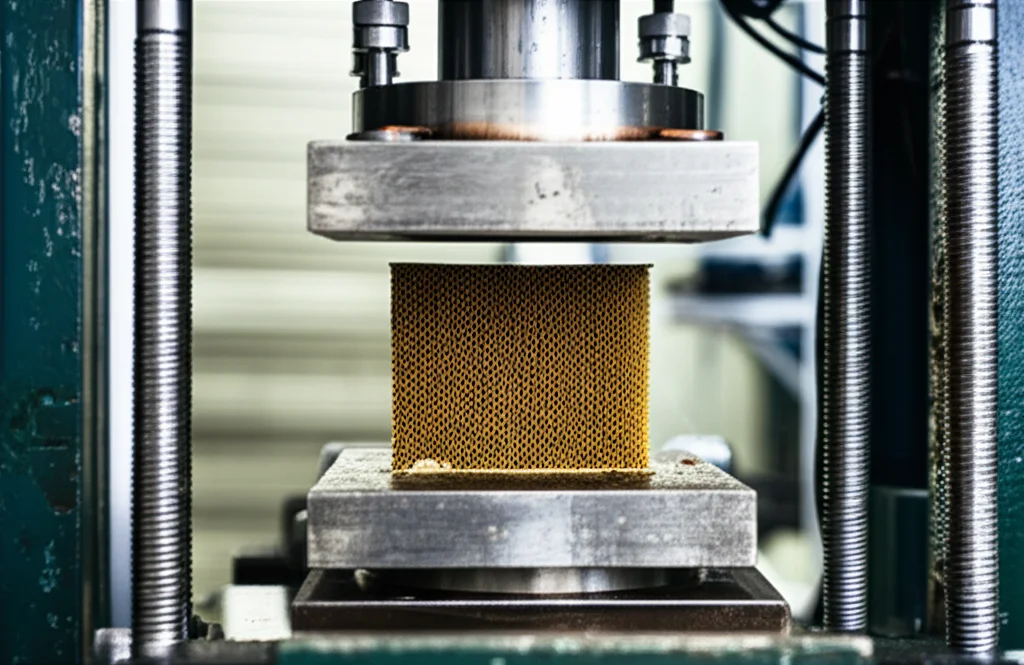

Test e Simulazioni: La Prova del Nove

Bello sulla carta, ma nella realtà? Per capirlo, abbiamo messo alla prova la nostra struttura a nido d’ape con test di compressione quasi-statica e simulazioni al computer (usando Ansys, per i più curiosi). Abbiamo preso un campione di 50x50x20 mm e l’abbiamo schiacciato lentamente con una macchina di prova idraulica, registrando forza e spostamento.

Osservando la curva sforzo-deformazione, abbiamo identificato tre fasi classiche:

- La fase elastica: un piccolo intervallo (deformazione entro lo 0,05) in cui il materiale si comporta come una molla, tornando alla forma originale se il carico viene rimosso.

- La fase di lento aumento (plateau): qui avviene il grosso dell’assorbimento di energia. Le celle del nido d’ape collassano e si deformano. La curva sale dolcemente.

- La fase di rapido aumento (densificazione): le celle sono ormai compattate e il materiale si comporta quasi come un solido, con un rapido incremento dello sforzo.

È interessante notare che, nei test reali, la deformazione non avviene strato per strato in modo perfetto come nelle simulazioni ideali. Questo perché i campioni reali hanno sempre piccole imperfezioni dovute al processo di fabbricazione. La deformazione inizia proprio in questi punti “deboli”. Nelle simulazioni, invece, il materiale è omogeneo e regolare, quindi il collasso è più uniforme.

Abbiamo anche calcolato teoricamente l’assorbimento di energia. L’idea è che l’energia assorbita da una singola cella trapezoidale derivi principalmente dalla deformazione per piegatura delle sue pareti laterali. Confrontando i calcoli teorici (circa 28,5 MJ/m³) con i risultati dei test (circa 25,5 MJ/m³), abbiamo trovato un errore del 10,5%. Questo è dovuto al fatto che la teoria è un po’ troppo idealizzata e non tiene conto, ad esempio, di una non perfetta applicazione dell’adesivo tra gli strati del nido d’ape.

Risultati Sbalorditivi: Leggerezza e Resistenza Confermate

E ora, il confronto che stavamo aspettando. Prendiamo una porta girevole a due ante di piccole dimensioni: una singola anta di vetro pesa circa 100 kg. In caso di collisione, può generare una forza d’impatto istantanea di circa 1200 N. Il nostro meccanismo a doppio braccio è progettato per gestire questo carico. Le simulazioni ci dicono che il substrato solido originale subisce uno sforzo di circa 20,3 MPa e una deformazione minima (0,1 mm).

Ora, i pesi:

- Substrato solido originale: 1600 g.

- Substrato solido ottimizzato (con riduzione di materiale all’80%): 1300 g.

- Substrato a nido d’ape (stesso volume del solido): circa 160 g!

Avete letto bene! Siamo passati da 1,3 kg (nella migliore delle ipotesi con l’ottimizzazione del solido) a soli 160 grammi! Una riduzione di peso drastica. Ma la domanda è: regge? Assolutamente sì. Quando il substrato a nido d’ape è sottoposto a uno sforzo di 20,3 MPa (quello che si verificherebbe in caso di impatto), si trova ancora nella sua fase elastica. Non c’è deformazione plastica. Questo significa che è perfettamente fattibile sostituire il pesante substrato solido con la nostra leggerissima struttura a nido d’ape.

Conclusioni: Un Futuro Più Sicuro e Leggero

Questa ricerca, ve lo dico col cuore, apre scenari davvero interessanti. Abbiamo dimostrato che è possibile migliorare significativamente la sicurezza delle porte girevoli a due ante, affrontando il rischio di lesioni dovute all’inerzia. Il nostro meccanismo a doppio braccio retrattile, grazie all’adozione di un substrato a nido d’ape, non solo supporta il peso della porta e si ritrae in caso di impatto, ma lo fa con un peso incredibilmente ridotto.

Abbiamo bilanciato con successo la riduzione del peso e l’integrità strutturale, offrendo una soluzione innovativa che, spero, vedremo presto applicata per rendere gli ingressi dei nostri edifici più sicuri per tutti. È la dimostrazione che, a volte, guardare alla natura (perché il nido d’ape è un capolavoro di ingegneria naturale) e combinare quel sapere con tecnologie avanzate di progettazione e test, può portare a risultati davvero rivoluzionari. E tutto questo, per camminare un po’ più sereni.

Fonte: Springer