Cemento più Forte e Verde? Il Segreto è nel Vetro Riciclato e nell’Acqua di Mare!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona molto: come rendere i materiali da costruzione, in particolare il calcestruzzo e le malte, non solo più performanti ma anche più amici dell’ambiente. Sapete, il cemento è ovunque, fondamentale per costruire le nostre case, i ponti, le strade… Pensate che nel 2021 ne abbiamo prodotti 4.1 miliardi di tonnellate nel mondo! Un consumo enorme che solleva questioni importanti sulla sostenibilità, specialmente per l’uso di acqua dolce e la produzione stessa del cemento, soprattutto in zone costiere o isole remote.

Ecco perché noi ricercatori siamo sempre alla caccia di alternative intelligenti, come usare materiali di scarto o fonti d’acqua diverse. E qui entra in gioco una sfida ambientale notevole: il riciclo del vetro. Globalmente, ne ricicliamo solo il 21%, e in posti come Hong Kong, dove lavoro su questi temi, si generano oltre 300 tonnellate di rifiuti di vetro al giorno, con tassi di riciclo inferiori al 20%!

Una Seconda Vita per il Vetro: La Polvere Magica

Ma se vi dicessi che quel vetro, invece di finire in discarica, potrebbe rendere il nostro calcestruzzo migliore? Trasformandolo in una polvere finissima (parliamo di particelle sotto i 25 micrometri!), possiamo usarlo come materiale cementizio supplementare. E non è una semplice sostituzione! La polvere di vetro ha dei vantaggi unici:

- Migliora la resistenza agli acidi (fantastico!).

- Crea microstrutture particolari che aumentano la resistenza.

- Offre benefici di sostenibilità pazzeschi, usando un rifiuto difficile da riciclare.

Studi recenti suggeriscono che sostituire tra il 20% e il 30% del cemento con questa polvere dà risultati ottimali per resistenza e durabilità. Immaginate il potenziale, specialmente in ambienti aggressivi come quelli marini!

Acqua di Mare nel Cemento? Sì, Ma con Cautela!

E parlando di ambienti marini, c’è un’altra idea intrigante: usare l’acqua di mare per impastare il calcestruzzo. In molte zone costiere l’acqua dolce scarseggia, quindi questa potrebbe essere una soluzione. Certo, i sali disciolti nell’acqua di mare cambiano un po’ le carte in tavola: accelerano l’indurimento del cemento (il che può essere utile per avere resistenze iniziali più alte), ma aumentano anche il rischio di corrosione delle armature metalliche. Un bel dilemma!

Fibre d’Acciaio: Un Rinforzo Diffuso

Per contrastare alcuni problemi e migliorare le prestazioni meccaniche, spesso si aggiungono fibre d’acciaio alla miscela. Queste piccole fibre (lunghe da 10 a 60 mm e spesse da 0.2 a 1.0 mm) creano una sorta di armatura tridimensionale diffusa nella matrice cementizia. Migliorano la resistenza a flessione, agli urti e alla fatica. E c’è un vantaggio potenziale interessante: essendo disperse, potrebbero resistere meglio alla corrosione rispetto alle tradizionali barre d’armatura, perché è più difficile che si creino percorsi elettrici continui che accelerano il processo.

L’Anello Mancante: Polvere di Vetro, Acqua di Mare e Fibre d’Acciaio Insieme

Qui arriva il bello: cosa succede quando mettiamo insieme tutti questi elementi? Polvere di vetro, acqua di mare e fibre d’acciaio in un’unica malta (che chiamiamo SFRM, Steel Fiber-Reinforced Mortar)? Gli effetti combinati erano un territorio in gran parte inesplorato. Sapevamo che materiali come la polvere di vetro possono “intrappolare” gli ioni cloruro (quelli cattivi che causano la corrosione), ma come interagisce tutto questo sistema complesso, specialmente nell’interfaccia critica tra la fibra d’acciaio e la matrice cementizia?

Questa è stata la nostra sfida! Volevamo capire:

- Come caratterizzare al meglio questa interfaccia fibra-matrice? (Abbiamo sviluppato un metodo nuovo!)

- In che modo la polvere di vetro cambia la microstruttura e le proprietà di questa interfaccia?

- Quali sono gli effetti combinati di polvere di vetro e acqua di mare sul trasporto dei cloruri?

- Possiamo dare delle linee guida pratiche per usare la polvere di vetro nelle malte fibrorinforzate in ambiente marino?

Dentro la Microstruttura: Un’Analisi Innovativa

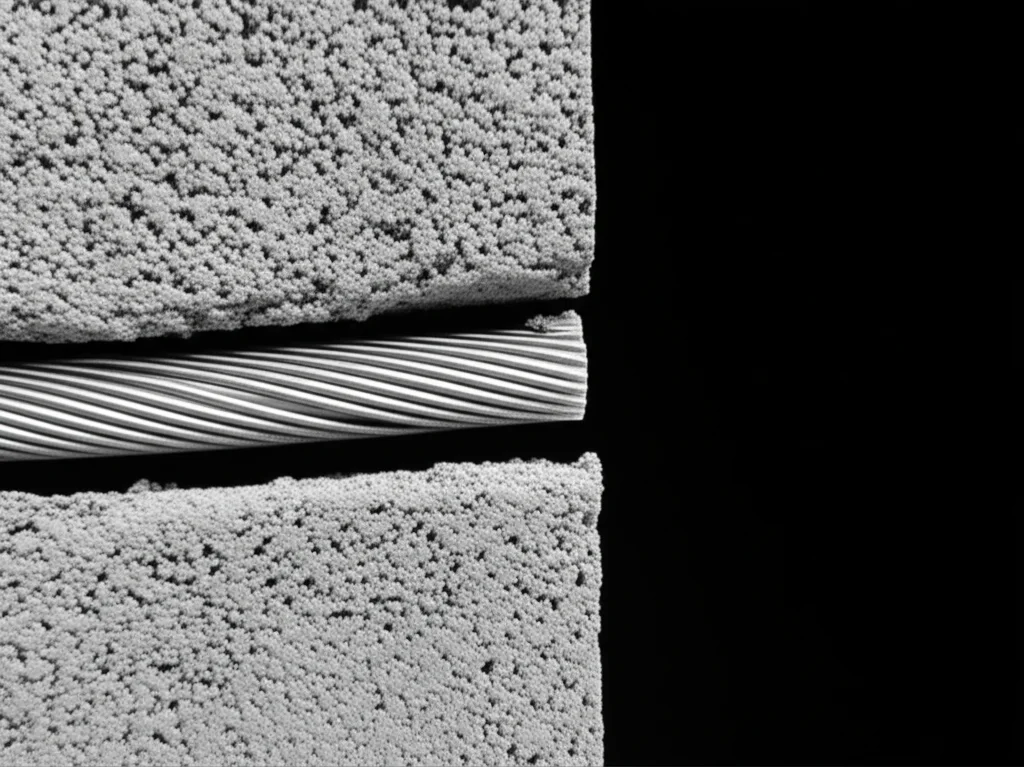

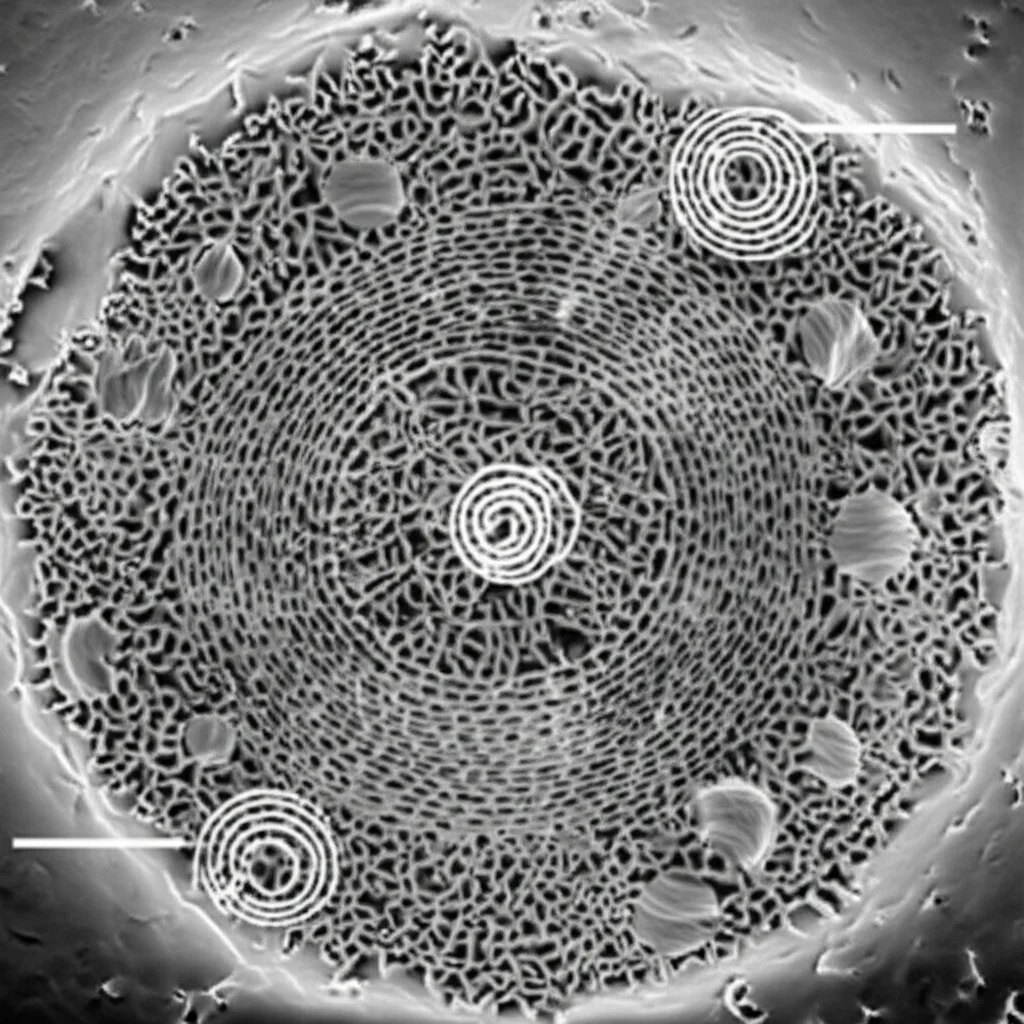

Per studiare l’interfaccia tra fibra e matrice, abbiamo dovuto inventarci un modo nuovo e più preciso per analizzare le immagini ottenute al microscopio elettronico a scansione (SEM). I metodi tradizionali faticano a distinguere le sottili variazioni proprio lì, nella zona di transizione (chiamata ITZ, Interfacial Transition Zone).

Il nostro metodo combina il clustering K-means (un algoritmo che raggruppa i pixel simili) con un’analisi a “strisce concentriche” che partono dalla superficie della fibra verso l’esterno. Immaginate di “sfogliare” la matrice attorno alla fibra, strato per strato (spessi solo 5 micrometri!), per misurare la porosità e vedere come cambia man mano che ci si allontana dalla fibra. Questo ci ha permesso di quantificare con precisione lo spessore dell’ITZ e la sua qualità.

Cosa Abbiamo Scoperto? L’Impatto dell’Acqua di Mare

Analizzando le malte fatte con acqua dolce (F-M), abbiamo visto che vicino alla fibra si accumula molto calcio (rapporti Ca/Si alti, 4-5), segno della formazione di idrossido di calcio (CH). C’è anche un po’ di ferro che si scioglie dalla fibra. L’ITZ era spessa circa 40 µm.

Passando all’acqua di mare (S-M), le cose cambiano parecchio. Il rapporto Ca/Si scende drasticamente (1-2), più vicino a quello del gel C-S-H (il “collante” principale del cemento). Perché? I cloruri e gli altri ioni (come il magnesio) dell’acqua di mare modificano le reazioni chimiche, portando alla formazione di altre fasi (come il sale di Friedel, che lega i cloruri, e la brucite) e riducendo la formazione di CH. Abbiamo anche notato un legame più debole tra fibra e matrice, con piccoli spazi visibili e un ITZ più spessa, circa 45 µm. La porosità, misurata col nostro metodo, era massima proprio sulla superficie della fibra, a differenza dei campioni con acqua dolce dove il picco era a circa 20 µm di distanza. Questo è dovuto in parte all'”effetto parete” (accumulo d’acqua vicino alla fibra) e alle complesse interazioni ioniche che promuovono la formazione di C-S-H più vicino alla fibra in acqua dolce, ma non in acqua di mare.

La Magia della Polvere di Vetro: Trasformare l’Interfaccia

E ora, la parte più emozionante: cosa succede quando aggiungiamo il 25% di polvere di vetro (SG-M e SG-H)? I risultati sono stati notevoli!

- Microstruttura Migliorata: Le immagini SEM hanno mostrato un’interfaccia molto più continua e densa. Niente più spazi evidenti! La polvere di vetro agisce in due modi: fisicamente, le particelle fini riempiono i vuoti; chimicamente, reagisce (reazione pozzolanica) con l’idrossido di calcio per formare altro gel C-S-H, rendendo la matrice più compatta.

- ITZ più Sottile e Meno Porosa: Lo spessore dell’ITZ si è ridotto da 45 µm a soli 35 µm! E la porosità superficiale (proprio contro la fibra) è scesa da oltre il 95% a circa l’85%. Un miglioramento netto!

- Chimica Modificata: L’analisi chimica (EDS) ha confermato l’aumento di silicio vicino alla fibra e un rapporto Ca/Si ancora più basso (0.8-1.5) nella zona critica, segno della reazione pozzolanica che consuma CH e crea nuovo C-S-H.

- Interfaccia più Dura: Le misure di microdurezza hanno confermato tutto questo. La durezza nell’ITZ è aumentata in media di ben 183.3 MPa rispetto ai campioni senza polvere di vetro! La “zona debole” vicino alla fibra si è ridotta notevolmente.

Più Resistenza ai Cloruri e Meno Corrosione

Questi miglioramenti microstrutturali e chimici hanno un impatto diretto sulla durabilità. Abbiamo misurato la quantità di ioni cloruro “liberi” (quelli pericolosi per la corrosione) a diverse profondità nei campioni dopo cicli di bagnatura/asciugatura in acqua salata.

I risultati? I campioni con polvere di vetro avevano concentrazioni di cloruri liberi inferiori del 15-25% rispetto a quelli senza. Questo perché:

- La microstruttura più densa e meno porosa crea percorsi più tortuosi per gli ioni.

- Il nuovo C-S-H formato dalla reazione pozzolanica e la possibile formazione di fasi come il sale di Friedel (grazie anche all’alluminio nel vetro) aiutano a “legare” chimicamente i cloruri, immobilizzandoli.

E la conseguenza più importante? La corrosione delle fibre d’acciaio inizia molto più tardi! Nei campioni con acqua di mare, l’aggiunta di polvere di vetro ha ritardato l’inizio della corrosione di 3-6 cicli di bagnatura/asciugatura. Un vantaggio enorme per la vita utile delle strutture!

Ah, una nota importante: ci siamo chiesti se l’uso di vetro e acqua di mare potesse causare problemi di reazione alcali-silice (ASR), una reazione espansiva dannosa. Fortunatamente, non abbiamo trovato segni di ASR. Probabilmente perché la polvere di vetro era molto fine (22.3 µm in media), il che favorisce la reazione pozzolanica benefica che consuma gli alcali prima che possano causare danni.

Conclusioni: Un Passo Avanti per l’Edilizia Sostenibile

Quindi, cosa ci portiamo a casa da questa ricerca?

- Abbiamo sviluppato un metodo efficace per studiare nel dettaglio l’interfaccia tra fibre d’acciaio e matrice cementizia.

- Abbiamo dimostrato che aggiungere il 25% di polvere di vetro alle malte fibrorinforzate impastate con acqua di mare migliora significativamente la microstruttura dell’interfaccia (più densa, più sottile, meno porosa) e la sua durezza.

- Questo porta a una maggiore resistenza alla penetrazione dei cloruri (concentrazioni inferiori del 15-25%) e a un ritardo significativo nell’inizio della corrosione (3-6 cicli in più).

- L’uso di polvere di vetro fine sembra mitigare il rischio di ASR anche in presenza di acqua di mare.

In pratica, usare polvere di vetro riciclato non solo è una scelta sostenibile, ma può effettivamente rendere le malte fibrorinforzate più durevoli in ambienti marini aggressivi. Questo apre la porta all’uso di questi materiali migliorati in elementi non strutturali o come strati protettivi, sfruttando i benefici dell’acqua di mare e del vetro di scarto.

Certo, questo è uno studio di laboratorio. Il prossimo passo sarà testare questi materiali su scala più grande e in condizioni reali per confermare questi promettenti risultati. Ma la strada verso un’edilizia più verde e performante sembra decisamente passare anche da un pizzico di… vetro!

Fonte: Springer