PBT e Stampa 3D Laser: Il Segreto è nella Viscosità (e io ve lo spiego!)

Ciao a tutti, appassionati di innovazione e stampa 3D! Oggi voglio portarvi con me in un viaggio affascinante nel mondo dei materiali per la produzione additiva, o come la chiamiamo più comunemente, la stampa 3D. Nello specifico, parleremo di una tecnica chiamata PBF-LB/P (Laser-based Powder Bed Fusion of Polymers), che in parole povere significa fondere strati di polvere polimerica con un laser per creare oggetti tridimensionali. Figo, no? Questa tecnologia ci permette di realizzare componenti funzionali con proprietà meccaniche di tutto rispetto.

Il problema, amici miei, è che per anni siamo stati un po’ limitati nella scelta dei materiali. Il re indiscusso è stato il poliammide (avete presente il nylon?), il che ha ristretto un po’ gli orizzonti applicativi. Ma la ricerca non si ferma mai, ed è qui che entra in gioco un protagonista molto interessante: il polibutilene tereftalato, o più semplicemente PBT. Se state pensando “P…B…che?”, non preoccupatevi, ora vi spiego perché è così promettente, specialmente per settori come l’automotive e l’elettronica.

Ma cos’è esattamente questa PBF-LB/P?

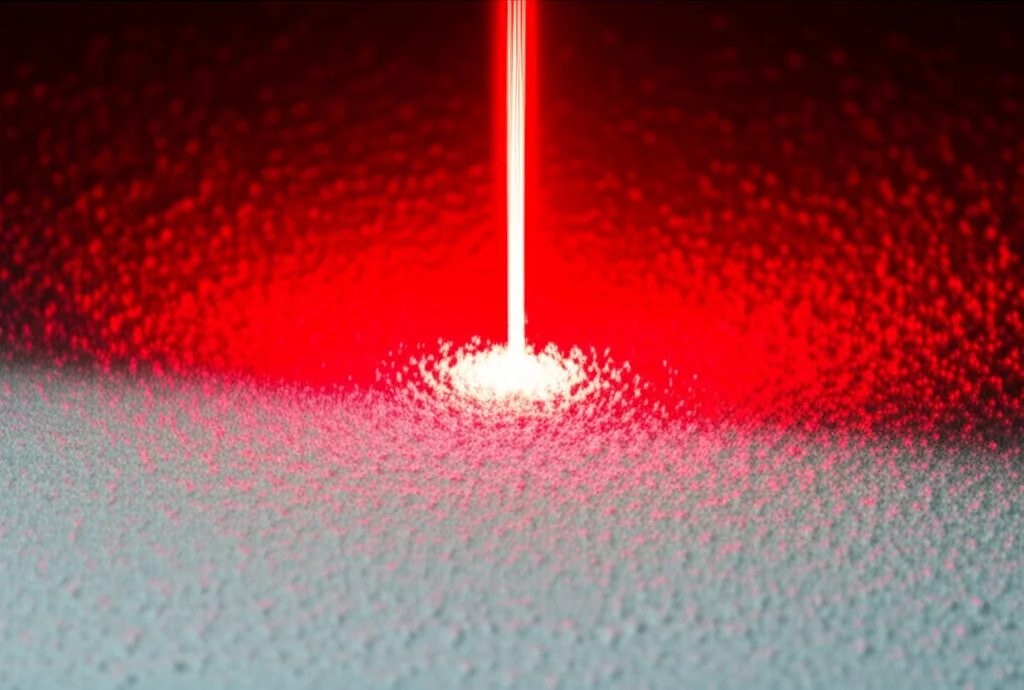

Immaginate una stampante 3D un po’ speciale. Invece di estrudere un filamento fuso, questa tecnica stende un sottile strato di polvere polimerica su una piattaforma riscaldata. Poi, un raggio laser, tipicamente un laser CO2, entra in azione e “disegna” la sezione dell’oggetto su questo strato di polvere, fondendola e facendola solidificare. La polvere non colpita dal laser funge da supporto per la parte che si sta creando. Si ripete questo processo, strato dopo strato, finché l’oggetto non è completo. Semplice a dirsi, ma le sfide sono dietro l’angolo, soprattutto quando si tratta di materiali!

Perché proprio il PBT? Le sue carte vincenti

Il PBT non è un novellino nel mondo dei polimeri. È un materiale cristallino versatile con un sacco di frecce al suo arco:

- Elevata stabilità termica: Resiste bene al calore.

- Eccellenti proprietà meccaniche ed elettriche: Robusto e un buon isolante.

- Eccezionale resistenza chimica: Non si fa intimidire da molte sostanze.

Queste caratteristiche lo rendono già un pezzo da novanta nelle applicazioni Elettriche ed Elettroniche (EeE). Portarlo con successo nella stampa 3D PBF-LB/P aprirebbe scenari incredibili!

Il nodo cruciale: la viscosità e il comportamento della polvere

Perché un materiale funzioni bene nella PBF-LB/P, deve avere determinate caratteristiche. Alcune sono intrinseche, cioè legate alla natura stessa del polimero (come si fonde, come cristallizza, la sua reologia, ovvero come scorre una volta fuso), altre sono estrinseche, legate alla polvere prodotta (forma e dimensione delle particelle, scorrevolezza). E qui, amici, casca l’asino… o meglio, si forma la goccia! Un parametro fondamentale è la viscosità zero-shear. Immaginate di versare miele e acqua: l’acqua scorre via subito, il miele è più “pigro”. La viscosità zero-shear ci dice come si comporta il polimero fuso quando non ci sono forze esterne che lo “spingono”, proprio come accade nel letto di polvere dopo che il laser è passato.

Se la viscosità è troppo bassa, il materiale fuso tende a contrarsi, a formare delle “palline” invece di uno strato bello uniforme. Questo fenomeno, chiamato “balling”, è il nemico numero uno di una buona stampa. D’altro canto, una viscosità troppo alta potrebbe impedire una corretta fusione e coalescenza delle particelle.

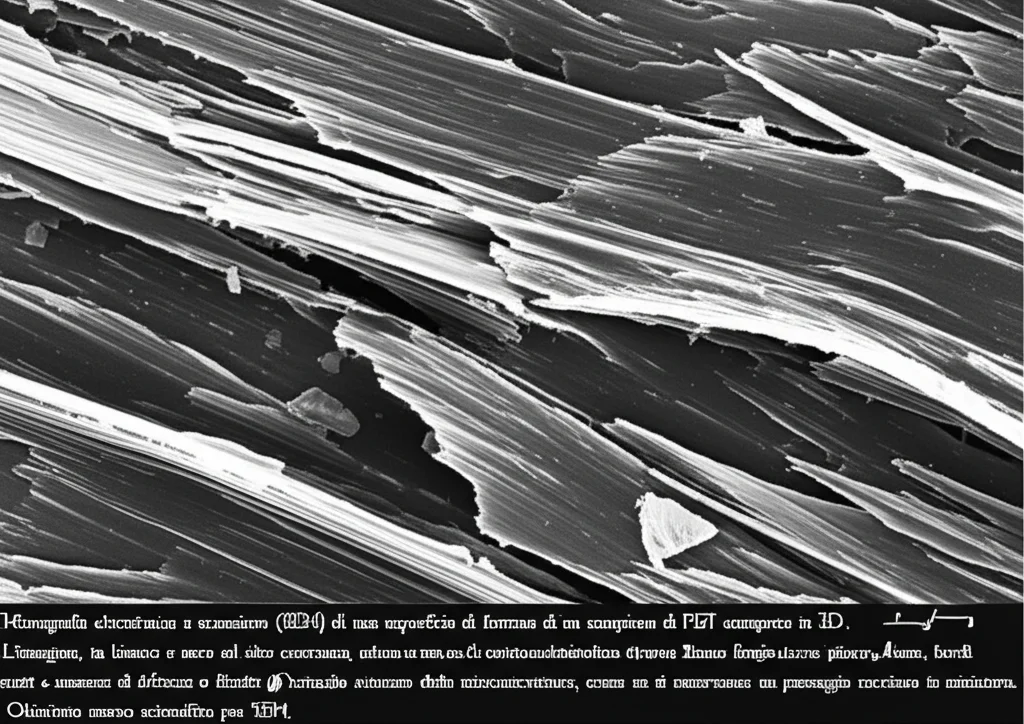

Nel nostro studio, abbiamo messo alla prova tre tipi di PBT con diversa massa molare: alta, media e bassa. Come potete immaginare, una massa molare più alta generalmente significa catene polimeriche più lunghe e, quindi, una viscosità più elevata. Le polveri ottenute per precipitazione erano fantastiche: particelle sferiche della giusta dimensione, ottima scorrevolezza. Ma la vera sfida era vedere come si comportavano sotto il laser.

Abbiamo usato una termocamera per spiare il processo (adoro la tecnologia!). E i risultati sono stati illuminanti, è proprio il caso di dirlo!

Cosa abbiamo scoperto? Il verdetto della termocamera e dei test

Le indagini termiche hanno mostrato che il PBT a bassa massa molare (e quindi bassa viscosità, circa 189 Pa·s a 245°C) era un disastro. Appena il laser passava, il fuso si contraeva formando delle goccioline. Addio strato uniforme! Anche con diversi parametri di processo, il risultato non cambiava: balling a go-go. Le temperature massime raggiunte erano anche più alte, oltre i 320°C, rispetto agli altri PBT.

Il PBT a media massa molare (viscosità di circa 233 Pa·s) si comportava un po’ meglio, ma mostrava comunque una certa tendenza alla contrazione, una via di mezzo, diciamo.

E il vincitore è… il PBT ad alta massa molare! Con la sua viscosità zero-shear quasi tre volte superiore (circa 792 Pa·s), ha mostrato una processabilità eccellente. Gli strati erano uniformi, la distribuzione della temperatura dopo il passaggio del laser era omogenea e l’accuratezza dimensionale dei pezzi prodotti era ottima. Le temperature massime si attestavano intorno ai 260°C.

Questo ci ha suggerito una cosa importantissima: per questo sistema di particelle di PBT, sembra esserci una soglia critica di viscosità zero-shear intorno ai 400 Pa·s. Sotto questa soglia, la tensione superficiale del fuso (che tende a minimizzare l’area superficiale, quindi a formare sfere) vince sulla capacità del materiale di rimanere “steso”, a causa della sua bassa viscosità. È un equilibrio delicato, dove anche la gravità e il letto di polvere stesso giocano un ruolo nel contrastare la contrazione.

Proprietà dei componenti: luci e ombre

Ok, il PBT-high si processa bene. Ma come sono i pezzi che ne derivano? Abbiamo stampato dei provini per test meccanici.

- Modulo di Young (rigidità): Sorprendentemente, il PBT-high ha mostrato un modulo di Young più alto (2820 MPa) rispetto persino ai pezzi ottenuti per stampaggio a iniezione! Anche il PBT-low non era male, mentre il PBT-med era il più basso.

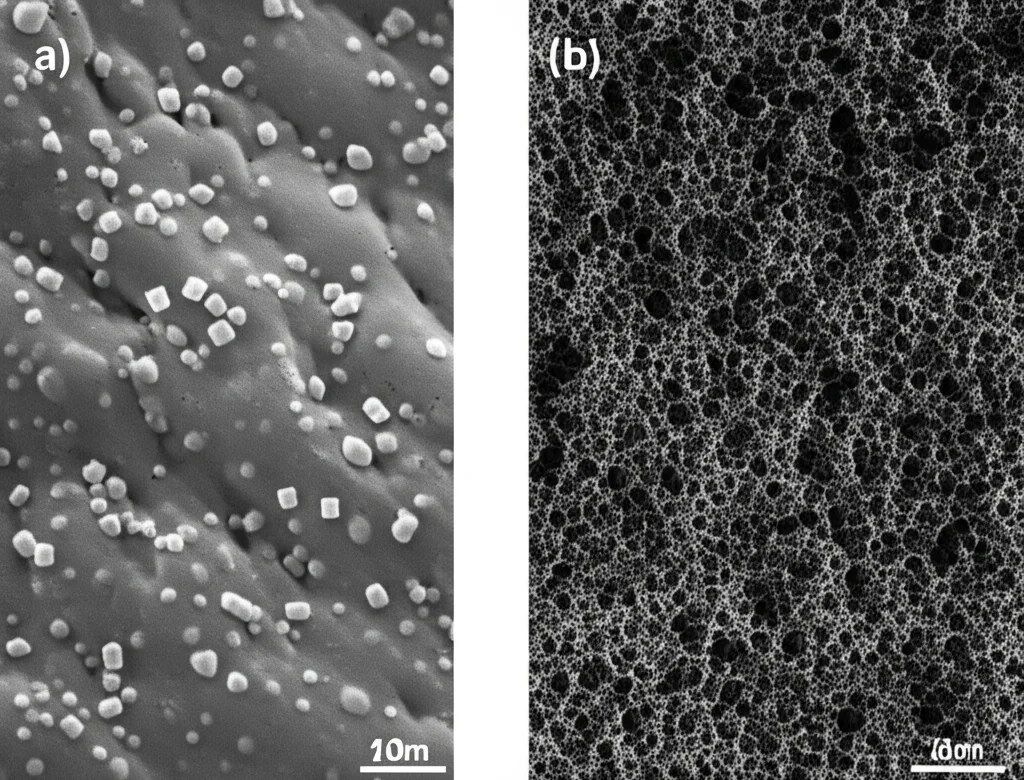

- Comportamento a frattura: Qui arriva la nota dolente. Tutti i campioni, indipendentemente dalla massa molare, hanno mostrato un comportamento fragile. L’allungamento a rottura era inferiore al 2%. Immaginate di tirare un pezzo di plastica: se è duttile si allunga prima di rompersi, se è fragile si spezza di netto. Le analisi al microscopio elettronico delle superfici di frattura hanno confermato questa fragilità: superfici piatte, lisce, senza segni di deformazione plastica. Un po’ come rompere un cracker.

- Densità e Porosità: Su questo fronte, ottime notizie! Tutti i campioni stampati in PBF hanno raggiunto densità molto elevate, con porosità bassissime (tra lo 0.36% e l’1.39%). Questo è significativamente migliore del classico Poliammide 12, che di solito si attesta su un 3-5% di porosità. Una bassa porosità è cruciale per buone proprietà meccaniche.

- Rugosità superficiale: La rugosità superficiale (Sa) era compresa tra 20 e 28 µm, paragonabile a quella del Poliammide 12, il che è un buon punto di partenza, considerando che non è stato fatto nessun post-trattamento.

Un aspetto interessante emerso durante la fabbricazione dei provini è stato l’effetto “menisco” sui primi strati, dove i bordi tendono a curvarsi leggermente. Il PBT-high ha mostrato caratteristiche marginali anche sotto questo aspetto, confermando la sua superiorità nel processo.

Anche se il PBT-low ha mostrato un comportamento pessimo negli strati singoli, è stato sorprendente vedere che, aggiungendo strato su strato, la situazione migliorava leggermente, e la superficie superiore dei campioni finali non era poi così male. Tuttavia, la vista dal basso rivelava tutti i problemi iniziali di contrazione. Chiaramente, non è un materiale promettente in questa forma per la PBF-LB/P.

Cosa ci portiamo a casa da questa avventura?

Beh, prima di tutto, abbiamo confermato che il PBT, specialmente quello ad alta massa molare (e quindi alta viscosità zero-shear), ha un potenziale enorme per la stampa 3D PBF-LB/P. Si possono ottenere pezzi con densità elevatissime e buona accuratezza dimensionale. La chiave sembra essere proprio quella viscosità zero-shear: deve essere sufficientemente alta da contrastare la tendenza del fuso a “fare la goccia”. Quel valore di circa 400 Pa·s è un’indicazione preziosa.

Certo, c’è ancora lavoro da fare. La fragilità è un osso duro. Questo suggerisce che per ottenere parti duttili, probabilmente dobbiamo guardare a PBT con massa molare ancora più alta, o esplorare copolimeri di PBT. Esistono già prodotti commerciali, come un cPBT (copolimero di PBT) che raggiunge un allungamento a rottura del 15% e ha una temperatura di fusione più bassa, il che lo rende processabile anche su sistemi non ad alta temperatura. Questa è sicuramente una strada da percorrere.

Quindi, la prossima volta che vedrete un oggetto stampato in 3D, pensate a quanta scienza e quanta sperimentazione ci sono dietro, specialmente quando si tratta di domare nuovi materiali come il PBT. La viscosità, amici miei, è molto più di una semplice “appiccicosità”: è uno dei segreti per sbloccare il futuro della produzione additiva!

Spero che questo approfondimento vi sia piaciuto e vi abbia fatto capire un po’ meglio le sfide e le meraviglie di questo campo. Alla prossima!

Fonte: Springer