Taglio Laser CO2 su PA12/CNT Stampato 3D: Vi Svelo la Ricetta Perfetta!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona tantissimo: come possiamo prendere materiali super avanzati, stamparli in 3D e poi rifinirli alla perfezione usando… un raggio laser! Nello specifico, ci tufferemo nel mondo dei compositi polimerici, in particolare il Poliammide 12 (PA12) rinforzato con nanotubi di carbonio (CNT). Materiali leggeri, resistenti, perfetti per un sacco di applicazioni high-tech, ma che, diciamocelo, usciti dalla stampante 3D non sono sempre impeccabili.

Stampa 3D FFF: Fantastica, ma con qualche “ma”

La stampa 3D a Fused Filament Fabrication (FFF), quella che molti conoscono come FDM, è una vera manna dal cielo. Permette di creare pezzi complessi, anche con geometrie strane, sprecando pochissimo materiale e a costi contenuti. È per questo che la usiamo tantissimo per prototipi e piccole produzioni. Ma, come in tutte le cose belle, c’è un “però”. I pezzi stampati in FFF spesso presentano difetti superficiali, una non perfetta adesione tra i vari strati depositati e quella che chiamiamo anisotropia (cioè, le proprietà del pezzo cambiano a seconda della direzione). Insomma, per farli diventare davvero performanti, soprattutto per settori esigenti come l’aerospaziale, l’automotive, l’elettronica o il biomedicale, serve una “lucidata” finale. Ed è qui che entra in gioco il nostro amico laser.

Il Laser CO2: Un Bisturi di Luce per la Rifinitura

Il post-processing, ovvero la lavorazione successiva alla stampa, è fondamentale. Si può fare in tanti modi, dalla classica carteggiatura alla verniciatura, fino all’uso di macchine utensili. Ma una delle tecniche più affascinanti e precise è senza dubbio il taglio laser. Immaginate un raggio di luce potentissimo e super focalizzato che taglia il materiale con una velocità e una precisione incredibili, tutto controllato digitalmente. È una tecnologia versatile, usata per tantissimi materiali, dai metalli alle plastiche, fino ai compositi. Negli ultimi anni, abbiamo iniziato a vedere come integrare il laser proprio nel flusso di lavoro della stampa 3D FFF, per ottenere il meglio dei due mondi. Ci sono stati studi interessanti sul taglio laser di PLA, PETG, ABS… ma mancava qualcosa di specifico sul nostro PA12/CNT stampato in 3D. Ed è proprio qui che entra in gioco la nostra ricerca!

La Sfida: Ottimizzare il Taglio Laser del PA12/CNT

Il nostro obiettivo era chiaro: capire come tagliare al meglio delle lastre sottili di PA12/CNT, prodotte tramite FFF, usando un laser CO2. Volevamo trovare la “ricetta perfetta” per ottenere un taglio pulito, preciso e con una superficie liscia. Perché? Perché la qualità del taglio, quello che tecnicamente chiamiamo “kerf”, è cruciale. Un kerf troppo largo, irregolare o con bordi ruvidi può compromettere le prestazioni del pezzo finale.

Per farlo, non ci siamo affidati al caso. Abbiamo impostato un piano sperimentale rigoroso, usando una metodologia chiamata Central Composite Design (CCD). Abbiamo selezionato sei parametri chiave che pensavamo potessero influenzare il taglio:

- Orientamento del taglio (Oc): L’angolo con cui il laser taglia rispetto alle linee di deposizione della stampa 3D (0°, 45°, 90°).

- Concentrazione di CNT (CNT): Quanto nanotubo di carbonio c’era nel nostro PA12 (0%, 2.5%, 5% in peso).

- Distanza stand-off (Dst): La distanza tra la punta dell’ugello laser e la superficie del pezzo (7-8 mm).

- Velocità di taglio (Sc): Quanto velocemente si muove il laser (3-9 mm/s).

- Pressione dell’aria (Ap): La pressione del gas di assistenza che aiuta a rimuovere il materiale fuso (1-3 bar).

- Potenza del raggio laser (Bp): L’energia del nostro “bisturi di luce” (110-150 W).

Abbiamo eseguito ben 54 esperimenti, variando sistematicamente questi parametri. Per ogni taglio, abbiamo misurato con precisione tre caratteristiche fondamentali del kerf:

- Larghezza superiore (Kup): Quanto è largo il taglio sulla superficie superiore.

- Larghezza inferiore (Kdn): Quanto è largo il taglio sulla superficie inferiore.

- Rugosità media (Ra): Quanto è “liscia” la superficie interna del taglio, misurata in tre punti diversi.

Analisi e Ottimizzazione: Trovare il “Sweet Spot”

Una volta raccolti tutti i dati (e vi assicuro che erano tanti!), è arrivato il momento di analizzarli. Abbiamo usato il rapporto segnale/rumore (SN ratio) e la metodologia della desiderabilità. In pratica, abbiamo cercato la combinazione di parametri che massimizzasse la “desiderabilità” complessiva, considerando l’obiettivo di minimizzare sia le larghezze del kerf (Kup e Kdn) sia la rugosità (Ra). Volevamo il taglio più stretto e più liscio possibile!

Abbiamo sviluppato dei modelli matematici (regressioni quadratiche) per predire come ogni parametro influenzasse i risultati. Questi modelli ci hanno permesso di capire le tendenze e, soprattutto, di identificare la combinazione ottimale.

I Risultati: Ecco la Ricetta!

E finalmente, i risultati! Cosa abbiamo scoperto? Beh, diverse cose interessanti:

- Orientamento del taglio (Oc): Ha un impatto notevole! Per minimizzare la larghezza superiore (Kup), l’ideale è tagliare a 0° (parallelo alle linee di stampa). Per la larghezza inferiore (Kdn), meglio 45°, mentre per la rugosità più bassa (Ra), 90° sembra la scelta migliore. Un bel dilemma, vero?

- Contenuto di CNT: Qui la cosa si fa intrigante. Aggiungere nanotubi di carbonio, specialmente al 5%, migliora tutte le caratteristiche del kerf! Si ottengono tagli più stretti e superfici più lisce. Sembra che i CNT aiutino a gestire meglio il calore del laser.

- Distanza stand-off (Dst): Una distanza di 7 mm si è rivelata la migliore per ottimizzare tutte le misure del kerf.

- Velocità di taglio (Sc): Gli effetti variano. Una velocità intermedia (circa 6 mm/s) va bene per Kup, una bassa (3 mm/s) per Kdn, e una alta (9 mm/s) per Ra.

- Pressione dell’aria (Ap): Una pressione bassa migliora la rugosità, mentre una alta riduce le larghezze del kerf.

- Potenza del laser (Bp): Una potenza intermedia (130 W) ottimizza le larghezze, mentre una più bassa (110 W) favorisce una minor rugosità.

Considerando tutto insieme, grazie all’analisi di desiderabilità, abbiamo trovato la combinazione “magica”:

- Orientamento: 0°

- CNT: 5 wt.%

- Distanza stand-off: 7 mm

- Velocità di taglio: ~3.4 mm/s

- Pressione aria: ~2.3 bar

- Potenza laser: ~139 W

Validazione e Prospettive Future

Ovviamente, non ci siamo fermati ai modelli matematici. Abbiamo preso questi parametri ottimali e li abbiamo testati davvero. I risultati? Molto buoni! Siamo riusciti ad ottenere valori di rugosità inferiori a 6 µm (davvero lisci!) e larghezze del kerf di circa 0.25 mm (superiore) e 0.15 mm (inferiore). C’è stata una piccola discrepanza sulla predizione della larghezza inferiore, che il modello prevedeva quasi zero, ma i valori reali sono comunque ottimi e dimostrano la validità dell’approccio.

Questo studio è il primo, a nostra conoscenza, a indagare così sistematicamente il taglio laser di lastre sottili di PA12/CNT stampate in 3D. È un passo avanti importante per poter utilizzare questi nanocompositi avanzati in applicazioni sempre più sofisticate.

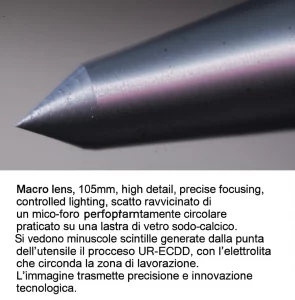

Cosa ci riserva il futuro? Sicuramente analisi più approfondite della microstruttura del taglio, magari con microscopi elettronici (SEM), per scovare micro-cricche o zone alterate dal calore. E poi, perché non esplorare algoritmi di ottimizzazione ancora più potenti, come gli algoritmi genetici? La strada per perfezionare questi processi è ancora lunga, ma i risultati sono già incredibilmente promettenti! Spero di avervi incuriosito su come la combinazione di stampa 3D e laser possa aprire porte a materiali e applicazioni straordinarie.

Fonte: Springer