Stampa 3D PLA: Ho Scoperto i Segreti per Pezzi Davvero Tosti!

Ciao a tutti, appassionati di tecnologia e maker! Oggi voglio chiacchierare con voi di qualcosa che mi sta particolarmente a cuore: la stampa 3D. Nello specifico, parliamo della diffusissima tecnologia MEX (Material Extrusion) e del materiale forse più amato da hobbisti e professionisti: il PLA (Acido Polilattico).

Sapete, nel mondo della stampa 3D, specialmente con la tecnica MEX che va tanto di moda, c’è una domanda che mi ronza in testa (e scommetto anche a molti di voi): come facciamo a rendere i nostri pezzi stampati non solo belli, ma anche davvero resistenti? Che si tratti di un prototipo, di un componente meccanico o di un oggetto di design, vogliamo che duri e che sopporti le sollecitazioni a cui sarà sottoposto.

Mi sono imbattuto in uno studio affascinante che ha cercato di rispondere proprio a questa domanda, andando a investigare come i diversi parametri di stampa influenzano le proprietà meccaniche dei pezzi in PLA. E credetemi, i risultati sono illuminanti!

Ma cosa sono esattamente MEX e PLA?

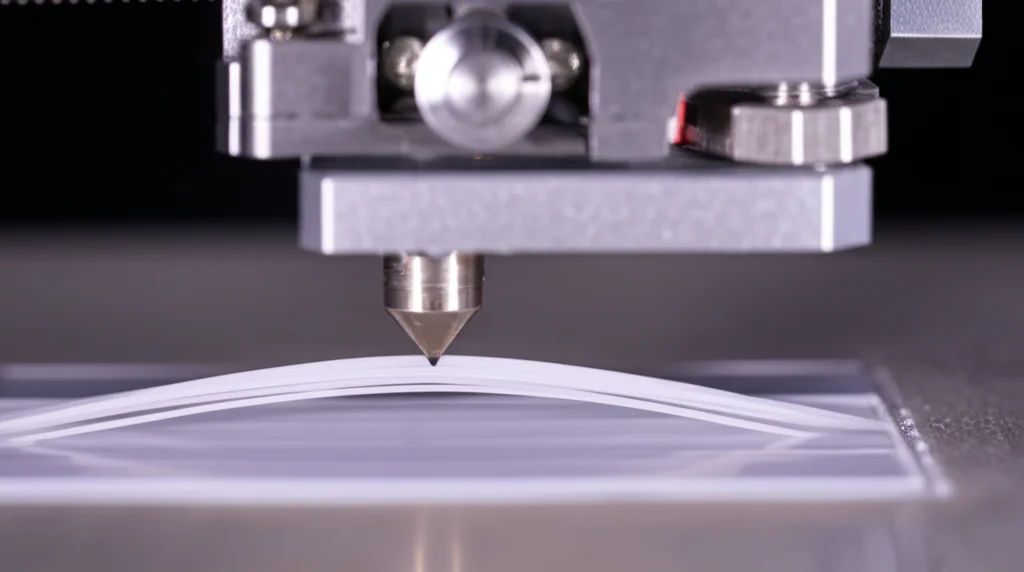

Prima di tuffarci nei dettagli succosi, un piccolo ripasso. La tecnologia MEX è quella che probabilmente conoscete meglio: un filamento di materiale termoplastico (come il nostro PLA) viene fuso e depositato strato su strato da un estrusore che si muove su tre assi (x, y, z), costruendo l’oggetto dal basso verso l’alto. È popolare perché è relativamente economica, facile da usare e veloce.

Il PLA, d’altro canto, è un poliestere termoplastico biodegradabile derivato da risorse rinnovabili (spesso amido di mais). È apprezzato per la sua buona resistenza alla trazione, la bassa duttilità e la facilità di stampa a temperature relativamente basse rispetto ad altri materiali come l’ABS. Insomma, un ottimo compagno di avventure per le nostre stampanti 3D!

La Sfida: Trovare i Parametri Giusti

Ok, torniamo alla ciccia. Quando prepariamo un file per la stampa 3D con il nostro software “slicer”, ci troviamo di fronte a una miriade di impostazioni:

- Spessore dello strato (Layer Thickness): Quanto è alto ogni singolo strato depositato.

- Densità di riempimento (Infill Density): La percentuale di materiale all’interno del guscio esterno dell’oggetto (quanto è “pieno”).

- Angolo del reticolo (Raster Angle): La direzione in cui vengono depositati i filamenti del riempimento.

- Velocità di stampa (Printing Speed): Quanto velocemente si muove l’estrusore.

- Spessore delle pareti (Wall Thickness): Lo spessore del guscio esterno dell’oggetto.

E questi sono solo i principali! Ognuno di questi parametri può avere un impatto enorme sulle caratteristiche finali del pezzo. L’obiettivo è trovare il giusto equilibrio per ottenere la massima resistenza meccanica, magari usando meno materiale possibile e nel minor tempo. Una bella sfida, no?

L’Approccio Scientifico: Il Metodo Taguchi

Per affrontare questa sfida in modo sistematico senza dover fare migliaia di prove (immaginate il tempo e il filamento sprecati!), i ricercatori dello studio hanno usato un approccio statistico molto intelligente: il metodo Taguchi. In pratica, questo metodo permette di ridurre drasticamente il numero di esperimenti necessari per capire l’influenza dei diversi parametri e trovare le combinazioni ottimali. Hanno selezionato 5 parametri chiave (quelli elencati sopra) e 4 livelli diversi per ciascuno. Invece di fare 4^5 = 1024 esperimenti, ne sono bastati solo 16 ben pianificati! Geniale, vero?

Per analizzare i risultati, hanno usato tecniche come l’analisi della varianza (ANOVA) e il rapporto segnale/rumore (S/N), strumenti statistici che aiutano a capire quali parametri contano di più e quali livelli danno i risultati migliori (in questo caso, la massima resistenza).

I Test Meccanici: Mettiamo alla Prova il PLA!

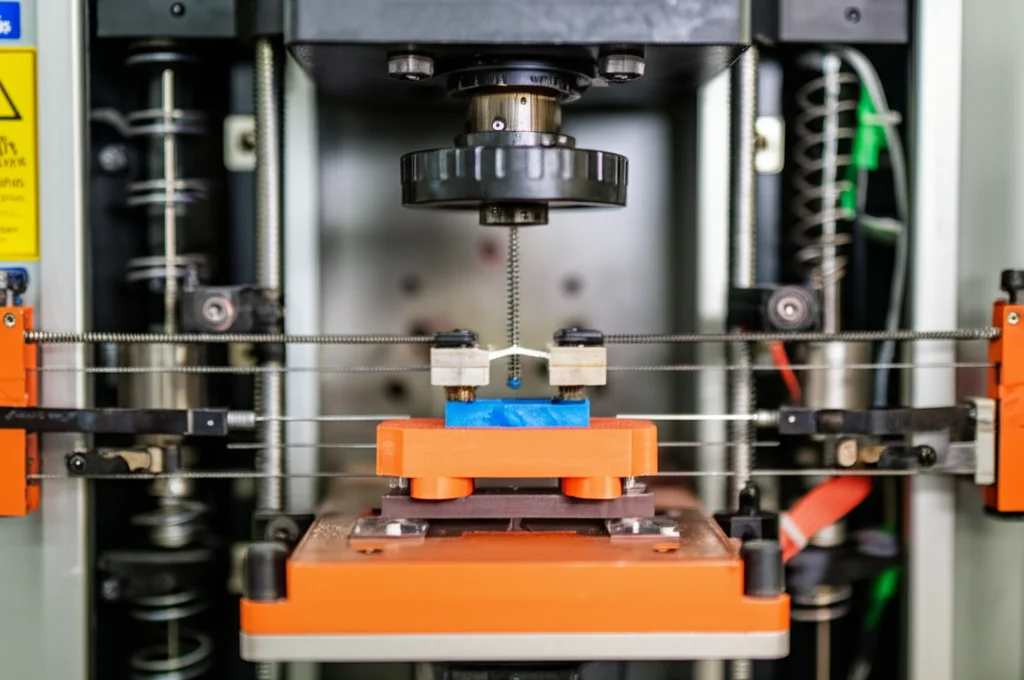

Per valutare la “forza” dei pezzi stampati con le diverse combinazioni di parametri, sono stati effettuati una serie di test meccanici standard, proprio come si fa per i materiali plastici tradizionali:

- Test di trazione (Tensile Test): Misura la resistenza del materiale quando viene tirato.

- Test di compressione (Compression Test): Misura la resistenza quando viene schiacciato.

- Test di flessione (Flexural Test): Misura la resistenza quando viene piegato.

- Test di impatto Charpy (Impact Test): Misura la capacità del materiale di assorbire un urto improvviso.

- Test di durezza (Hardness Test): Misura la resistenza alla penetrazione (Shore D).

- Misurazione della rugosità superficiale (Surface Roughness): Valuta la finitura della superficie.

Per ogni combinazione di parametri dei 16 esperimenti Taguchi, sono stati stampati 5 campioni per ogni tipo di test, per assicurarsi che i risultati fossero affidabili.

I Risultati: Chi Comanda Davvero?

E ora, il momento che tutti aspettavamo: cosa hanno scoperto i ricercatori? Quali sono i parametri che fanno davvero la differenza sulla resistenza meccanica del nostro PLA stampato in 3D? Tenetevi forte!

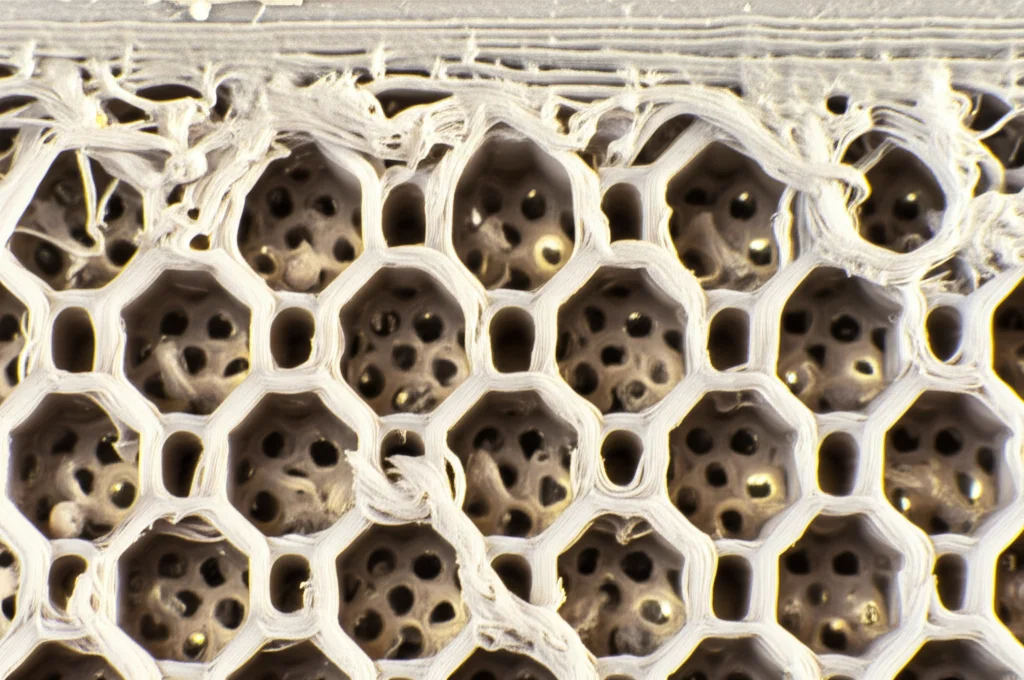

La Densità di Riempimento (Infill Density) è emersa come la vera superstar! Ha mostrato l’impatto più significativo sulla resistenza a trazione (contribuendo per il 55.21% alla variazione dei risultati), sulla resistenza a compressione (ben l’80.86%!) e sulla resistenza all’impatto (63.61%). Anche sulla resistenza a flessione, si è piazzata al secondo posto per importanza (25.66%). In pratica, più riempimento mettete (fino al 100%), più il pezzo diventa robusto sotto sforzo e agli urti. Certo, questo significa più materiale e più tempo di stampa, ma se la resistenza è la priorità, sapete dove agire! Curiosamente, sulla durezza e sulla rugosità superficiale, il suo impatto è risultato molto minore.

Il secondo parametro più influente in generale è stato lo Spessore dello Strato (Layer Thickness). Questo ha avuto un effetto notevole sulla resistenza all’impatto (secondo posto), sulla durezza (primo posto!) e sulla rugosità superficiale (primo posto). Strati più spessi tendono a peggiorare l’adesione tra loro, riducendo la resistenza all’impatto, ma possono influenzare la durezza superficiale. E, come è facile immaginare, strati più spessi creano superfici più “scalettate”, aumentando la rugosità. Sulla resistenza a trazione e compressione, l’effetto è stato moderato (terzo posto).

E gli altri parametri?

- Lo Spessore delle Pareti (Wall Thickness) si è dimostrato importante soprattutto per la resistenza a compressione (secondo posto, 9.07% di contributo) e a flessione (primo posto! 28.4% di contributo). Pareti più spesse rendono il pezzo più rigido e resistente alla flessione e allo schiacciamento.

- L’Angolo del Reticolo (Raster Angle) ha avuto un impatto significativo sulla resistenza a trazione (secondo posto, 14.92%) e sulla durezza (primo posto, 14.67%). La direzione delle linee di riempimento conta, specialmente se il pezzo è sollecitato lungo una direzione specifica.

- La Velocità di Stampa (Printing Speed) è risultata essere il parametro con l’influenza minore sulla maggior parte delle proprietà meccaniche (trazione, compressione, flessione, impatto, durezza), ma ha avuto un ruolo più marcato sulla rugosità superficiale (secondo posto, 11.85%). Velocità più basse generalmente portano a superfici migliori.

Cosa Ci Portiamo a Casa?

Il succo del discorso? Se volete pezzi in PLA stampati in 3D che siano dei veri carri armati, dovete concentrarvi principalmente sulla Densità di Riempimento e sullo Spessore dello Strato. Aumentare la densità è quasi sempre una buona idea per la resistenza generale (trazione, compressione, impatto), mentre giocare con lo spessore dello strato vi permette di bilanciare velocità di stampa, finitura superficiale e resistenza all’impatto/durezza.

Ovviamente, anche gli altri parametri come lo spessore delle pareti e l’angolo del reticolo hanno il loro peso, specialmente per tipi specifici di sollecitazione come la flessione o la trazione direzionale. La velocità di stampa, sebbene meno critica per la forza bruta, è fondamentale per la qualità superficiale e i tempi di produzione.

Questo studio ci fornisce una guida preziosissima! Ora, quando progettiamo e stampiamo un pezzo, possiamo fare scelte più consapevoli sui parametri da ottimizzare in base a come quel pezzo verrà utilizzato. Se deve resistere a urti, forse è meglio uno strato più sottile e un riempimento elevato. Se deve sopportare una flessione, pareti più spesse potrebbero essere la chiave.

È affascinante vedere come, agendo su semplici impostazioni del software, possiamo influenzare così tanto le prestazioni fisiche di un oggetto creato quasi dal nulla! La stampa 3D continua a stupirmi per la sua versatilità e per le possibilità che apre. Spero che queste informazioni vi siano utili per le vostre prossime creazioni!

Fonte: Springer