Motori Ibridi: Reinventiamo il Cuore Magnetico Senza Terre Rare!

Ciao a tutti! Oggi voglio parlarvi di una sfida affascinante che stiamo affrontando nel mondo delle auto ibride. Sappiamo tutti quanto siano importanti per un futuro più green, ma c’è un componente cruciale, spesso nascosto, che può soffrire parecchio: il motore della pompa dell’olio. Specialmente quando le temperature salgono, questi motori, spesso basati su potenti magneti con terre rare, rischiano di perdere colpi o addirittura smagnetizzarsi. Un bel problema per l’affidabilità, no? E non dimentichiamo i costi e la dipendenza da materiali rari e costosi!

E se vi dicessi che abbiamo trovato un modo non solo per risolvere questi problemi, ma anche per migliorare le prestazioni e ridurre i costi? Sembra troppo bello per essere vero? Beh, continuate a leggere, perché vi racconto come ci stiamo riuscendo con un nuovo tipo di motore brushless DC tangenziale a magneti interni, completamente privo di terre rare!

Il Problema Caldo dei Motori Ibridi e il Flusso Magnetico “Disperso”

I motori brushless DC a magneti interni sono una scelta popolare per la loro semplicità, robustezza e costo contenuto. La versione “tangenziale”, poi, ha un asso nella manica: i magneti sono posizionati in modo da “concentrare” il flusso magnetico, aumentando la coppia rispetto ad altre configurazioni. Fantastico, vero? Purtroppo, però, questo design tende anche a soffrire di un problema chiamato “flusso disperso” (o leakage flux). In pratica, una parte del prezioso campo magnetico se ne va per i fatti suoi invece di contribuire a far girare il motore, riducendone l’efficienza.

Molti ricercatori hanno cercato soluzioni, modificando le strutture magnetiche, introducendo cave particolari o ponti magnetici speciali. Alcuni hanno ottenuto buoni risultati nel migliorare la coppia o ridurre le vibrazioni, ma spesso a scapito della complessità costruttiva o dei costi.

In più, come accennavo, molti di questi motori usano magneti potentissimi al Neodimio-Ferro-Boro (NdFeB). Performance eccezionali, certo, ma hanno un tallone d’Achille: soffrono il caldo. Hanno un coefficiente di temperatura negativo, il che significa che più si scaldano, più perdono le loro proprietà magnetiche, fino al rischio di smagnetizzazione permanente. Immaginate cosa può succedere nel vano motore di un’auto ibrida in una calda giornata estiva!

La nostra idea? Utilizzare la ferrite. Un materiale magnetico molto più economico, abbondante e, soprattutto, con un coefficiente di temperatura positivo (o comunque molto più stabile alle alte temperature). Certo, è meno “potente” del Neodimio, ma qui entra in gioco l’ingegneria!

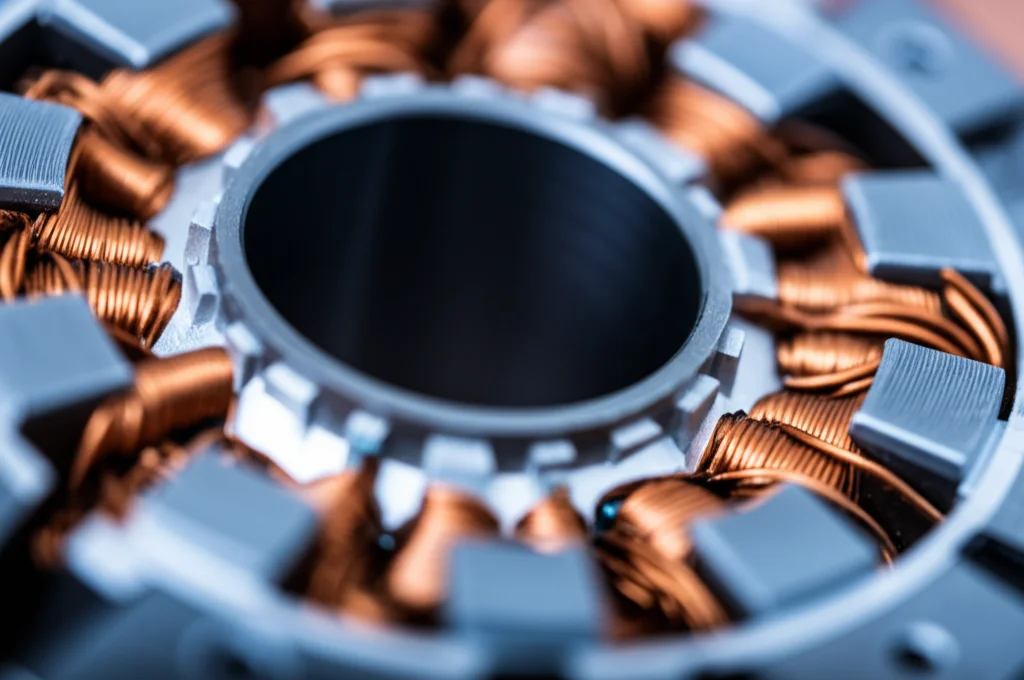

L’Idea Geniale: Isolamento ad Aria e Stampaggio a Iniezione

Per contrastare il flusso disperso e massimizzare le prestazioni della ferrite, abbiamo ripensato completamente la struttura del rotore. I design tradizionali usano sottili “ponti magnetici” in lamierino di acciaio al silicio per separare i flussi (vedete la Figura 1a nel paper originale). Questi ponti, però, per limiti di produzione, non possono essere troppo sottili e finiscono per far “scappare” un po’ di flusso magnetico.

La nostra soluzione? Tagliare via quel ponte! Letteralmente. Abbiamo creato una struttura con un isolamento ad aria (Figura 1b). Al posto del ponte in metallo, c’è aria (o meglio, un materiale isolante iniettato). L’aria ha una “riluttanza” magnetica molto alta, cioè fa molta più fatica a lasciar passare il flusso magnetico. In questo modo, costringiamo il campo magnetico a seguire il percorso utile, riducendo drasticamente le dispersioni.

Ma come tenere insieme i pezzi del rotore senza il ponte metallico? Con lo stampaggio a iniezione integrato. Usiamo un materiale robusto come il Nylon (PA66) per “inglobare” i lamierini del rotore e i magneti in ferrite, creando un blocco unico, solido e affidabile.

Abbiamo messo alla prova questa idea con simulazioni agli elementi finiti (usando software come Maxwell). I risultati sono stati entusiasmanti!

- Il coefficiente di flusso disperso si è ridotto del 25.3% rispetto alla struttura tradizionale.

- La coppia elettromagnetica è aumentata del 21.7%.

- Il coefficiente di smorzamento viscoso (che indica quanto “prontamente” risponde il motore) è migliorato del 43%.

- La densità di potenza è cresciuta del 10%.

In pratica, a parità di dimensioni, il nostro motore è più potente e più reattivo! Le curve caratteristiche meccaniche (coppia-velocità) sono diventate più “rigide”, indice di migliori prestazioni (vedete Figure 5 e 6 nel paper).

Ovviamente, ci siamo chiesti: “Ma questa struttura stampata ad iniezione reggerà alle sollecitazioni meccaniche e centrifughe?”. Abbiamo fatto ulteriori simulazioni (con Workbench) applicando le forze previste alle massime velocità (5500 giri/min). Risultato? Gli stress massimi (circa 18 MPa sui lamierini, 9 MPa sul nylon iniettato) sono risultati molto inferiori ai limiti di snervamento dei materiali (241 MPa per l’acciaio al silicio, 70 MPa per il PA66). Design robusto e sicuro! (Figure 7-10).

Silenzio, si Gira! Addio al Fastidioso Cogging Torque

C’è un altro nemico giurato dei motori a magneti permanenti, specialmente a basse velocità: il cogging torque, o coppia di cogging. È quella specie di “singhiozzo” o resistenza che si sente quando si cerca di far girare a mano l’albero del motore spento. È causato dall’interazione tra i magneti del rotore e le cave dello statore. Questo fenomeno non solo è fastidioso (causa vibrazioni e rumore), ma riduce anche la fluidità di funzionamento e l’efficienza.

Nei motori tradizionali si usano varie tecniche per ridurlo, come inclinare i magneti o le cave (skewing). Ma nel nostro motore tangenziale a magneti interni, queste tecniche sono difficili da implementare in modo economico e automatizzato.

Allora, abbiamo inventato un’altra soluzione: una nuova struttura del rotore “segmentata” che abbiamo chiamato “a immagine speculare” (mirror image). L’idea di base è quella di “smussare i picchi e riempire le valli” (peak shaving and valley filling) della coppia di cogging. Come?

Abbiamo diviso assialmente il pacco lamellare del rotore in due sezioni (A e B). I lamierini delle due sezioni hanno una forma leggermente asimmetrica (uno smusso su un lato). La cosa furba è che la sezione B è montata come immagine speculare della sezione A (ruotata di 180° lungo l’asse). I magneti, invece, rimangono interi lungo tutto l’asse. (Vedete la Figura 11 nel paper).

Cosa succede? Le piccole variazioni nella riluttanza del traferro dovute alla forma asimmetrica dei lamierini nelle due sezioni si compensano a vicenda. La coppia di cogging generata dalla sezione A ha picchi e valli che sono (quasi) l’opposto di quelli generati dalla sezione B. Sommando i contributi delle due sezioni, la coppia di cogging risultante si riduce drasticamente!

Le simulazioni hanno confermato questa intuizione in modo spettacolare. Abbiamo confrontato la coppia di cogging del design originale con quella del design “mirror image”:

- La coppia di cogging simulata è passata da 130 mNm a soli 32 mNm, una riduzione del 75.4%!

Non solo! Anche la forma d’onda della forza contro-elettromotrice (back-EMF) a vuoto è migliorata, diventando più sinusoidale (distorsione armonica ridotta dal 6.4% al 4.1%). Questo significa meno rumore e vibrazioni durante il funzionamento. E la cosa migliore è che questa struttura è perfettamente realizzabile industrialmente! (Figure 13-16).

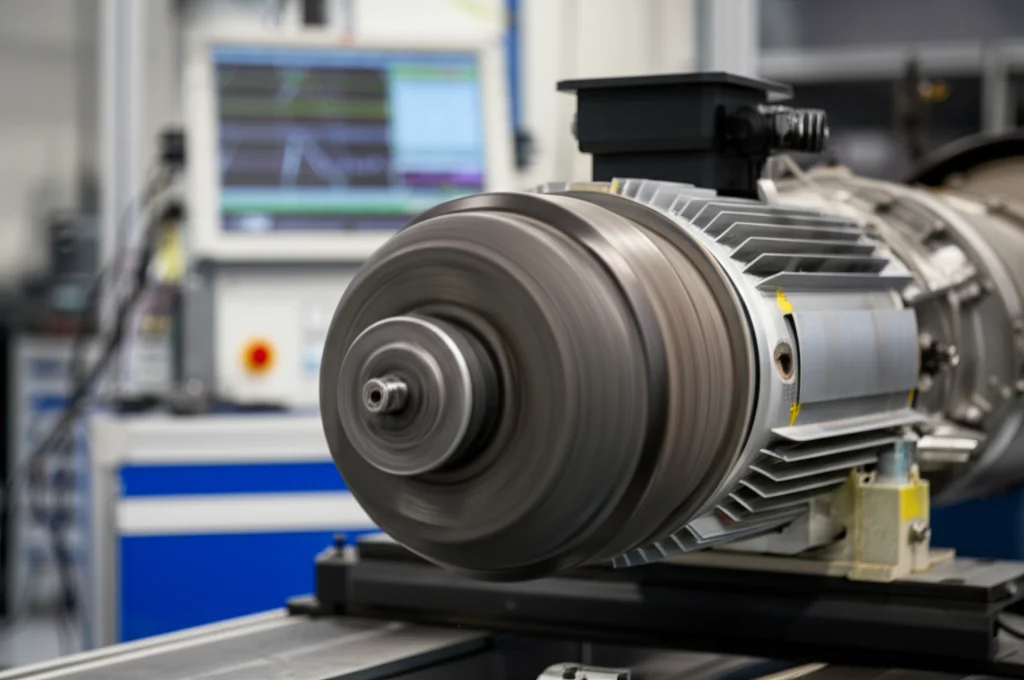

Dalla Teoria alla Pratica: I Test sul Prototipo

Le simulazioni sono fondamentali, ma la prova del nove è sempre il prototipo reale. Abbiamo costruito dei prototipi sia con la struttura tradizionale (ponte magnetico da 0.8 mm, il limite pratico per lo stampaggio dei lamierini) sia con la nostra nuova struttura ad isolamento d’aria e segmentazione “mirror image”. Li abbiamo messi sotto torchio su un banco prova con un dinamometro a isteresi (Figura 17).

I risultati dei test meccanici (curve Coppia-Velocità e Coppia-Corrente, Figura 18) hanno confermato quanto visto nelle simulazioni:

- Coefficiente di forza contro-elettromotrice aumentato del 15.1%.

- Coefficiente di coppia aumentato del 23% (da 0.0242 a 0.03 Nm/A).

- Coefficiente di smorzamento viscoso aumentato del 46.5% (curva meccanica più rigida).

- Potenza del motore aumentata dell’11% a parità di coppia nominale (0.9 Nm).

Abbiamo notato piccole discrepanze tra i dati misurati e quelli simulati (ad esempio, velocità a vuoto leggermente inferiore nei test), ma sono perfettamente spiegabili: l’attrito aggiuntivo del banco prova, le condizioni ambientali, l’aumento di temperatura durante il test (che influenza leggermente i magneti in ferrite, anche se molto meno che quelli NdFeB!) e le inevitabili semplificazioni del modello di simulazione. Comunque, l’errore tra simulazione e misura sui coefficienti principali è rimasto entro un eccellente 3.5%, confermando la validità del nostro approccio.

E la coppia di cogging? Abbiamo usato un sistema di test dedicato (Figura 19) per misurarla a bassissima velocità (1 rpm). I risultati (Figura 20) sono stati incredibili:

- Motore tradizionale: Cogging misurato = 138 mNm.

- Motore “mirror image”: Cogging misurato = 36.5 mNm.

Una riduzione del 73.5%, incredibilmente vicina al 75.4% previsto dalla simulazione! Questo conferma l’efficacia straordinaria della nostra struttura segmentata.

Infine, un’occhiata ai costi. L’uso della ferrite e l’ottimizzazione del design riducono il costo dei componenti dell’8%. C’è un leggero aumento (+3%) dei costi di processo per lo stampaggio a iniezione, ma il risultato netto è che, a parità di potenza, il nostro nuovo motore può costare circa il 5% in meno!

Tiriamo le Somme: Un Motore Migliore, Più Economico e Sostenibile

Quindi, cosa abbiamo ottenuto combinando queste innovazioni?

- Abbiamo progettato un motore brushless DC tangenziale a magneti interni senza terre rare, usando la ferrite, che risolve i problemi di costo e di performance ad alte temperature tipici dei motori per pompe olio dei veicoli ibridi.

- La nuova struttura del rotore con isolamento ad aria e stampaggio a iniezione ha ridotto il flusso disperso del 25.3%, aumentando la coppia del 21.7% e la potenza dell’11%, migliorando la rigidezza meccanica e garantendo l’affidabilità strutturale.

- La nuova struttura del rotore segmentato “a immagine speculare” ha ridotto la coppia di cogging del 75.4% (simulato) / 73.5% (misurato), migliorando la qualità della forma d’onda della back-EMF e promettendo un funzionamento più silenzioso e fluido, con una buona producibilità industriale.

- Il tutto ottenendo prestazioni paragonabili a motori simili con terre rare, ma con una migliore producibilità, maggiore affidabilità ad alte temperature e un costo inferiore.

Questo lavoro dimostra che è possibile creare motori elettrici performanti, robusti ed economici per le sfide specifiche dei veicoli ibridi, riducendo la nostra dipendenza da materiali critici come le terre rare.

Certo, la ricerca non si ferma qui. Il prossimo passo sarà l’ottimizzazione multi-obiettivo, considerando contemporaneamente ancora più parametri (come le ondulazioni di coppia, la resistenza del rotore, ecc.) per trovare il compromesso costo-efficacia assolutamente migliore. Ma la strada intrapresa è decisamente promettente!

Spero che questo viaggio nel cuore magnetico dei motori ibridi vi sia piaciuto!

Fonte: Springer