Addio Code! Come Rivoluzionare la Produzione No-Wait con Schedulazione Intelligente e Gemello Digitale

Avete mai pensato a quanto sia frustrante aspettare? Immaginate ora questa frustrazione moltiplicata in un contesto industriale, dove ogni minuto di attesa tra una fase e l’altra di produzione può significare prodotti rovinati, costi alle stelle e clienti insoddisfatti. Parliamo delle linee di produzione “no-wait”, un mondo affascinante e complesso dove il tempismo è tutto. Qui, una volta che un pezzo inizia il suo viaggio, non può fermarsi, o quasi. Pensate all’industria siderurgica, allo stampaggio plastico, ai trattamenti galvanici, al farmaceutico: settori dove interrompere il flusso può compromettere la qualità o l’efficienza in modo drastico.

La Sfida del “No-Wait”: Un Puzzle Complesso

Gestire una linea no-wait è come dirigere un’orchestra incredibilmente precisa. Ogni “strumento” (macchina, postazione) deve suonare la sua parte esattamente al momento giusto, senza pause non previste tra le note (le operazioni). La sfida principale? La schedulazione. Dobbiamo decidere la sequenza perfetta dei compiti per ogni “lavoro” (il prodotto che stiamo realizzando) assegnandoli alle risorse giuste (le macchine) in intervalli di tempo specifici, il tutto rispettando quel vincolo ferreo: niente attese significative.

Sembra già complicato, vero? Beh, lo è. I matematici classificano questi problemi come NP-hard, il che, in parole povere, significa che trovare la soluzione *perfetta* in tempi ragionevoli diventa quasi impossibile man mano che la scala del problema aumenta (più lavori, più macchine). Certo, negli anni sono nate tante tecniche:

- Algoritmi esatti come il “branch-and-bound”, potenti ma lenti per problemi grandi.

- Euristiche e meta-euristiche (nomi affascinanti come Tabu Search, Algoritmi Genetici, Simulated Annealing) che cercano ottime soluzioni in tempi più umani, esplorando lo spazio delle possibilità in modo intelligente.

- Metodi specifici come il “timetabling”, molto pratico, che si concentra sul calcolare l’intervallo di tempo giusto tra l’inizio di due lavori consecutivi per evitare conflitti.

Tuttavia, anche questi approcci mostrano i loro limiti. Spesso faticano con problemi su larga scala, non si adattano bene ai cambiamenti improvvisi (un guasto? un ordine urgente?), si concentrano su un solo obiettivo (minimizzare il tempo totale, il cosiddetto makespan) trascurandone altri (consumo energetico? costi?) e, a volte, non considerano appieno le code che possono formarsi a causa di colli di bottiglia nascosti o inefficienze logistiche.

Entra in Scena il Gemello Digitale: La Schedulazione Diventa Dinamica

E se potessimo creare una copia virtuale, un clone digitale della nostra linea di produzione? Un ambiente dove sperimentare, testare, simulare scenari senza toccare nulla nel mondo reale? Ecco, questo è il Digital Twin (DT), o Gemello Digitale. Negli ultimi anni, questa tecnologia sta rivoluzionando molti settori, inclusa la schedulazione della produzione.

Perché è così potente? Perché un DT non è solo un modello statico. È una rappresentazione viva, che può essere alimentata con dati in tempo reale. Ci permette di:

- Vedere l’invisibile: Identificare colli di bottiglia non solo nelle macchine, ma anche nella logistica interna, nelle code che si formano, nelle interazioni complesse tra processi.

- Simulare il futuro: Testare diverse strategie di schedulazione, valutare l’impatto dell’aggiunta di una nuova macchina, prevedere cosa succederebbe in caso di guasto.

- Validare le decisioni: Verificare se una schedulazione calcolata sulla carta funzionerà davvero nel mondo reale, tenendo conto di variabilità e imprevisti.

- Ottimizzare su più fronti: Considerare simultaneamente diversi aspetti, come tempi, costi, utilizzo risorse, e persino la sostenibilità.

Insomma, il DT ci dà una visione d’insieme e la capacità di prendere decisioni più informate e proattive.

Il Nostro Approccio: Un Framework Ibrido Potenziato dal DT

Partendo da queste considerazioni, abbiamo pensato: perché non unire il meglio dei due mondi? Prendiamo un metodo di schedulazione solido e pratico, come il timetabling, e potenziamolo con le capacità di un Gemello Digitale. Nasce così un nuovo framework, una procedura che abbiamo sviluppato e testato con successo.

Come funziona? È un processo iterativo, pensato per migliorare continuamente:

- Schedulazione Iniziale (Timetabling): Partiamo dai dati (sequenze, tempi, macchine) e applichiamo l’algoritmo di timetabling per generare una prima schedulazione che rispetti il vincolo no-wait. L’obiettivo è minimizzare il tempo totale di produzione (makespan). Questo metodo calcola lo “sfasamento” temporale minimo necessario tra l’inizio di due lavori consecutivi per evitare conflitti sulle risorse, tenendo conto anche di eventuali “sotto-cicli” (quando un lavoro torna sulla stessa macchina più volte).

- Verifica Obiettivo: Il makespan calcolato rispetta la data di consegna richiesta dal cliente? Se sì, fantastico! Passiamo al passo successivo. Se no…

- Aggiunta Risorsa (se necessario): Il framework suggerisce di intervenire sul collo di bottiglia principale. Solitamente, questo significa aggiungere una risorsa critica (es. una macchina in più). Con la nuova configurazione, si torna al passo 1 per ricalcolare la schedulazione.

- Validazione con Gemello Digitale: Una volta trovata una schedulazione che *sulla carta* sembra funzionare e rispettare i tempi, la mettiamo alla prova nel DT. Qui simuliamo il flusso produttivo reale, considerando anche la variabilità dei tempi, la logistica (es. i carriponte per spostare i pezzi), possibili inefficienze. L’obiettivo è verificare se si formano code inaspettate che potrebbero compromettere il vincolo no-wait o allungare i tempi. Il DT ci permette di fare analisi “what-if” e affinare la soluzione.

Questo approccio iterativo ci permette non solo di ottimizzare la schedulazione, ma anche di suggerire modifiche strutturali (aggiungere risorse) e validare il tutto in un ambiente sicuro prima di implementarlo.

Al Lavoro! Il Caso Studio della Linea Galvanica Aerospaziale

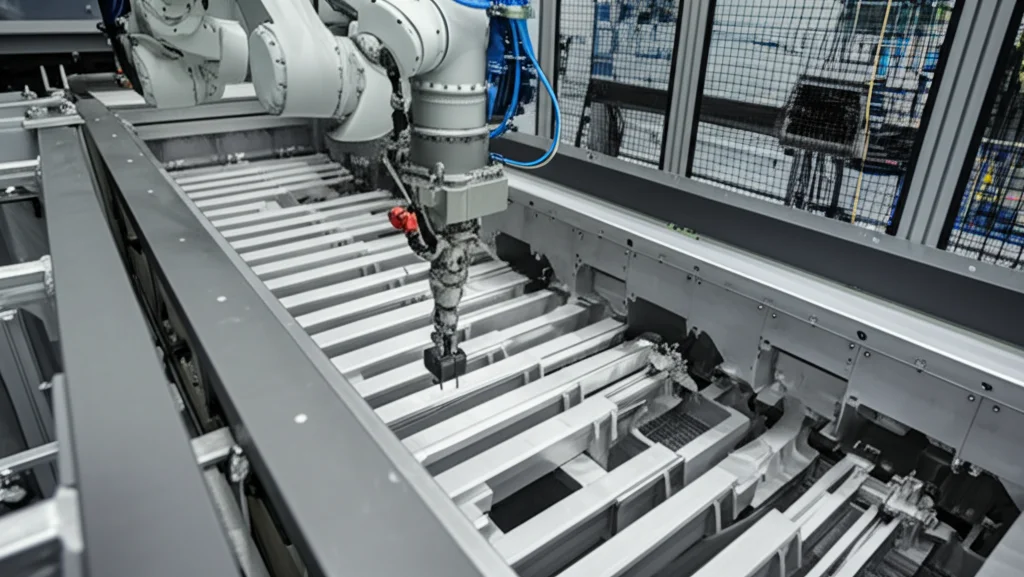

Per vedere se la nostra idea funzionava davvero, l’abbiamo applicata a un caso reale: una linea di trattamenti galvanici di un’importante azienda aerospaziale internazionale. Qui producono componenti critici per aerei, chiamati “frames”, su due linee con 39 vasche (le nostre “macchine”). Il vincolo no-wait è fondamentale per la qualità del trattamento superficiale.

Il problema? Per uno specifico tipo di frame (chiamiamolo “Parte 2”), l’azienda non riusciva a produrre l’intero lotto richiesto (203 pezzi) nel tempo stabilito (un mese). Erano costretti a esternalizzare il 25% della produzione a un fornitore, con un aumento significativo dei costi (quasi il 7% in più per lotto!).

Abbiamo applicato il nostro framework:

- Analisi iniziale: Identificato il collo di bottiglia principale nella vasca 17 (ispezione e lavaggio) con un tempo ciclo di 60 minuti. Anche il carroponte per la movimentazione era molto saturo.

- Timetabling (Step 1): Applicando l’algoritmo con uno sfasamento iniziale di 60 min, abbiamo subito trovato conflitti, soprattutto sulla vasca 17 a causa dei sotto-cicli. Dopo diversi aggiustamenti iterativi, lo sfasamento necessario per evitare sovrapposizioni è salito a ben 218.5 minuti!

- Verifica Obiettivo (Step 2): Calcolando il makespan con questo sfasamento, abbiamo scoperto che servivano circa 44.587 minuti (oltre 30 giorni lavorativi), ben oltre il mese disponibile (34.560 minuti). Questo confermava perché l’azienda doveva esternalizzare.

- Aggiunta Risorse (Step 3): Il framework ha suggerito di aggiungere una seconda vasca 17 (chiamata 17bis) e, analizzando i conflitti di movimentazione, anche un secondo carroponte.

- Validazione DT (Step 4): Abbiamo costruito un Gemello Digitale della linea (usando il software Arena) con le nuove risorse. Questo ci ha permesso di simulare diverse sequenze operative possibili (ben 16 configurazioni diverse nate dall’introduzione della 17bis!). Abbiamo testato lo sfasamento di 218.5 min e verificato che non si creassero code problematiche. Grazie alla simulazione, abbiamo identificato la sequenza operativa ottimale.

I risultati? Sbalorditivi! Con la nuova configurazione e la sequenza ottimizzata, il makespan è sceso a 21.976 minuti (circa 15 giorni lavorativi). Una riduzione del 33% rispetto alla soluzione solo timetabling (e ancora di più rispetto alla situazione iniziale)! Questo ha permesso all’azienda di produrre l’intero lotto internamente, eliminando l’outsourcing e risparmiando quel 6.86% di costi extra per ogni lotto.

Oltre il Caso Specifico: Perché Questo Approccio Fa la Differenza

Questo caso studio dimostra che il nostro framework non è solo teoria. Funziona nel mondo reale e porta benefici tangibili. Ma perché è un passo avanti rispetto allo stato dell’arte?

- Scalabilità e Complessità: Integrando il DT, alleggeriamo il carico computazionale del puro modello matematico. Usiamo un’euristica semplice (timetabling) ma la potenziamo con la simulazione, rendendo l’approccio gestibile anche per problemi complessi senza richiedere algoritmi esoterici.

- Visione Olistica: Il DT ci permette di considerare più fattori contemporaneamente: non solo il makespan, ma anche le code, la logistica, l’utilizzo delle risorse. Possiamo vedere come tutto interagisce.

- Adattabilità e Resilienza: La natura iterativa e la validazione tramite DT rendono il sistema più robusto ai cambiamenti. Possiamo testare rapidamente l’impatto di nuove condizioni o modifiche.

- Gestione Code Esplicita: Affrontiamo direttamente il problema delle code, spesso trascurato, usando il DT per identificarle e mitigarle prima che diventino un problema reale.

- Applicabilità Pratica: Il framework è costruito usando strumenti e concetti (timetabling, simulazione) relativamente accessibili e implementabili in contesti industriali, superando la sfida della “praticità” che spesso affligge i modelli accademici.

Il Futuro è (Quasi) Qui: Cosa Ci Aspetta?

Questa integrazione tra schedulazione euristica e Gemello Digitale apre scenari entusiasmanti. Stiamo già pensando ai prossimi passi:

- Ottimizzazione Multi-Obiettivo Reale: Integrare formalmente obiettivi come consumo energetico, costi, sostenibilità.

- Adattabilità in Tempo Reale: Collegare il DT a sensori reali (IoT) e usare l’Intelligenza Artificiale (Machine Learning, Reinforcement Learning) per aggiustare la schedulazione dinamicamente in risposta a eventi imprevisti.

- Applicazioni Cross-Settoriali: Testare ed adattare il framework ad altri settori critici con vincoli no-wait (farmaceutico, alimentare, semiconduttori).

- Interazione Uomo-Macchina: Sviluppare interfacce che permettano ai pianificatori di interagire con le raccomandazioni del sistema, magari con AI “spiegabile” (XAI) per capirne le ragioni.

L’obiettivo è creare sistemi di schedulazione sempre più intelligenti, reattivi e integrati negli ecosistemi della Smart Manufacturing. La strada per eliminare completamente le attese indesiderate è ancora lunga, ma con strumenti come questo, siamo decisamente sulla buona strada per rendere la produzione più fluida, efficiente e competitiva. E dire addio a un bel po’ di frustrazioni!

Fonte: Springer