Pompe per Calcestruzzo: Stop ai Guasti con la Manutenzione Intelligente!

Ciao a tutti! Oggi voglio parlarvi di un argomento che forse non è sulla bocca di tutti, ma che è assolutamente cruciale nel mondo delle costruzioni: la manutenzione delle pompe per calcestruzzo. Immaginate un cantiere enorme, un grattacielo che prende forma, un ponte che unisce due sponde… dietro a tutto questo c’è lui, il calcestruzzo, e spesso c’è una pompa che lavora senza sosta per portarlo dove serve. Ma cosa succede se questa macchina si ferma sul più bello? Un disastro! Ecco perché ottimizzare la sua manutenzione non è solo una buona idea, è una necessità.

Il settore delle costruzioni, specialmente in paesi in forte crescita come l’India (ma il discorso vale ovunque!), è un motore pazzesco per l’economia. Si costruisce tanto e velocemente, e per farlo servono macchinari pesanti efficienti. La pompa per calcestruzzo è una di queste macchine fondamentali: produce, miscela e pompa il calcestruzzo. Dal punto di vista operativo e manutentivo, è un vero gioiello… finché funziona!

Il Grattacapo della Manutenzione Tradizionale

Il problema che molte aziende si trovano ad affrontare è: quale intervento di manutenzione fare prima? Sembra banale, ma non lo è affatto. Una scelta sbagliata può far lievitare i costi, ridurre la disponibilità della macchina (e quindi la produttività e i profitti) e, nel peggiore dei casi, causare interruzioni proprio durante una gettata critica di calcestruzzo. Vi assicuro che ripulire tubazioni piene di calcestruzzo indurito non è un’esperienza piacevole per nessuno!

Attualmente, molte imprese si affidano a un mix di manutenzione correttiva (riparo quando si rompe), preventiva programmata (intervengo a scadenze fisse, anche se magari non serve) e manutenzione basata sulle condizioni (controllo parametri specifici per decidere se intervenire). La manutenzione preventiva programmata (PPM) garantisce una certa affidabilità, ma rischia di farci fare interventi inutili (over-maintenance) e aumentare i tempi di fermo macchina. Quella basata sulle condizioni (CBM) è più smart, perché interviene solo quando serve davvero, monitorando lo stato di salute della macchina in tempo reale, ma richiede sensori avanzati e analisi dati che possono costare.

Arrivano i Supereroi: le Tecniche MCDM

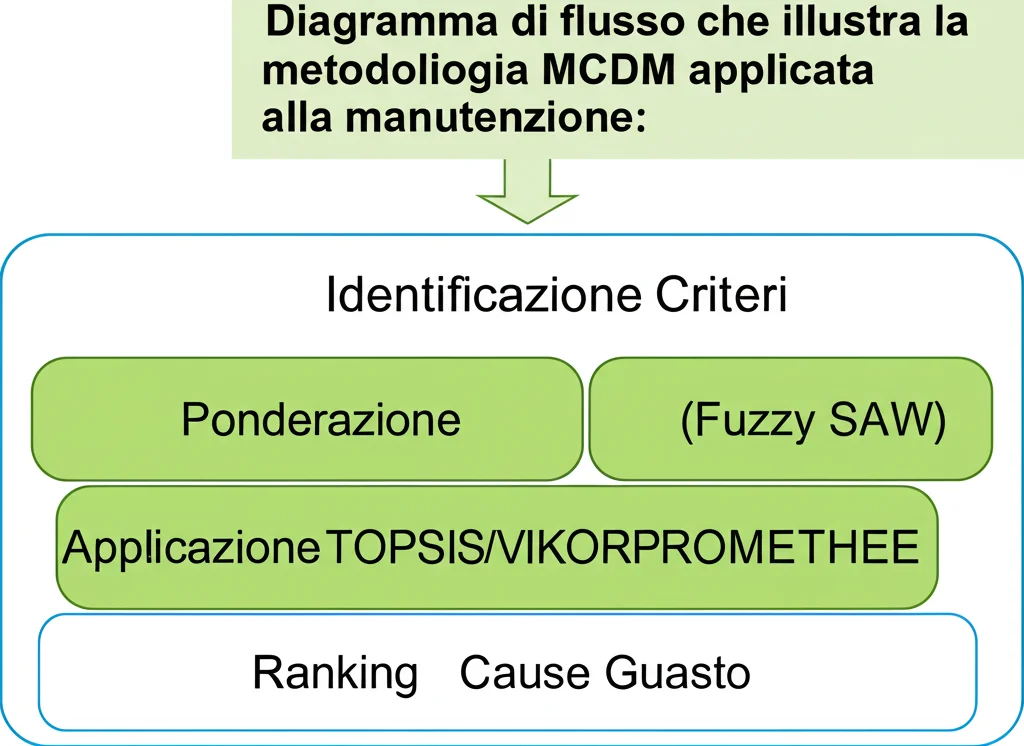

E se vi dicessi che esiste un modo più scientifico e razionale per prendere queste decisioni? Qui entrano in gioco le cosiddette tecniche MCDM (Multi-Criteria Decision-Making), ovvero Metodi di Supporto alle Decisioni Multi-Criterio. Sembra un nome complicato, ma l’idea di base è semplice: aiutarci a scegliere l’opzione migliore quando ci sono tanti fattori diversi (e spesso contrastanti) da considerare. Pensate a costo, affidabilità, tempi di fermo, sicurezza… come mettere tutto sulla bilancia?

Lo studio che vi racconto oggi ha fatto proprio questo: ha usato alcune di queste tecniche MCDM “potenziate” – nello specifico TOPSIS modificato, VIKOR e PROMETHEE – per capire quali fossero le cause di guasto più critiche per le pompe per calcestruzzo e, di conseguenza, per definire una strategia di manutenzione più efficace.

Prima di applicare questi metodi, però, bisognava “pesare” i diversi criteri di valutazione. Quanto conta il costo rispetto alla sicurezza? Quanto è importante la facilità di reperire i pezzi di ricambio? Per fare questo, hanno usato un altro metodo chiamato fuzzy SAW (Simple Additive Weighting con logica fuzzy). La logica “fuzzy” è fantastica perché permette di gestire l’incertezza e le valutazioni soggettive degli esperti (come meccanici, operatori, responsabili della manutenzione), traducendo giudizi come “molto importante” o “poco probabile” in numeri utilizzabili dai modelli matematici.

Come Funziona in Pratica? Identikit del Guasto Perfetto

Ma quali sono questi criteri usati per valutare la criticità di un guasto? Non si sono limitati ai soliti “quanto spesso si rompe” o “quanto è grave”. Hanno considerato ben sei fattori:

- Probabilità di guasto (CF): Quanto spesso si verifica quel tipo di problema? (Basato su dati storici e tempo medio tra i guasti – MTBF).

- Probabilità di non rilevamento (NDF): Quanto è difficile accorgersi che il problema sta per verificarsi, prima che causi un fermo macchina? (Considera sensori, controlli, ispezioni).

- Competenza richiesta: Quanto personale specializzato serve per fare quella specifica riparazione? Più esperienza serve, più il guasto è critico (e costoso).

- Perdita economica per la sicurezza (Economic Safety Loss): Quali sono le conseguenze del guasto in termini di sicurezza per persone, strutture e altre attrezzature?

- Numero di addetti: Quante persone servono fisicamente per eseguire la manutenzione? (Parti pesanti richiedono più manodopera).

- Disponibilità dei pezzi di ricambio: Quanto è facile o difficile trovare i pezzi necessari? Un pezzo vitale ma raro rende il guasto molto più critico.

Un team di esperti (capo officina, meccanico, operatore pompa, manager della manutenzione, ingegnere della manutenzione) ha assegnato punteggi (da 1 a 9) a diverse modalità di guasto identificate tramite analisi delle cause radice (RCA) su componenti chiave come la valvola “rock”, i pistoni di pompaggio e le tubazioni.

Pesare i Criteri: Cosa Conta Davvero?

Applicando il metodo fuzzy SAW, è emerso un risultato interessante: il criterio più importante, quello con il “peso” maggiore, è risultato essere la competenza richiesta per l’intervento. Questo ha senso: avere personale qualificato riduce gli errori, velocizza le riparazioni e migliora l’efficienza generale della manutenzione. Subito dopo venivano la probabilità di non rilevare il guasto e la disponibilità dei pezzi di ricambio. Fattori come la frequenza del guasto o il numero di addetti necessari, pur importanti, avevano un peso leggermente inferiore in questa specifica analisi.

Il Verdetto dei Metodi MCDM: Chi è il Nemico Pubblico Numero Uno?

Una volta pesati i criteri, sono entrati in azione i tre metodi MCDM: mTOPSIS, VIKOR e PROMETHEE. Ognuno ha un approccio leggermente diverso per classificare le alternative (in questo caso, le cause di guasto), ma tutti mirano a trovare la soluzione “migliore” o a ordinare le opzioni dalla più alla meno critica.

Ebbene, il risultato è stato sorprendentemente coerente tra tutti e tre i metodi! Hanno identificato nove potenziali cause di guasto (indicate con sigle da D1 a D9), e la classifica finale è stata molto simile:

1. Usura del materiale (D7): Identificata come la causa di guasto più critica da tutti e tre i metodi. Questo riguarda principalmente il tubo di mandata.

2. Qualità della gomma (D6): La seconda causa più critica, relativa alle guarnizioni dei pistoni (rams).

3. … (le altre cause intermedie)

4. Elevate corse di pompaggio (D1): Identificata come la causa meno critica.

Perché proprio l’usura del materiale e la qualità della gomma? Probabilmente perché hanno un impatto diretto e immediato sulle prestazioni, sulla tenuta della pressione e sull’affidabilità generale della pompa. Un tubo usurato o una guarnizione che perde compromettono seriamente la capacità di pompare il calcestruzzo in modo efficiente e sicuro.

Dalla Teoria alla Pratica: Un Piano d’Azione Concreto

Fantastico, direte voi, abbiamo una classifica! Ma come si traduce questo in un piano di manutenzione reale? Qui sta il bello: questa classifica basata su dati e analisi multi-criterio ci dice esattamente dove concentrare le nostre risorse e la nostra attenzione.

Significa che gli interventi legati alla prevenzione o alla sostituzione tempestiva dei componenti soggetti a usura (come i tubi di mandata) e al controllo/sostituzione delle parti in gomma (come le guarnizioni dei pistoni) dovrebbero avere la priorità assoluta nei piani di manutenzione preventiva. Magari possiamo permetterci di essere un po’ meno “aggressivi” sulla manutenzione legata a fattori risultati meno critici, ottimizzando così tempi e costi.

Ovviamente, per implementare tutto questo in modo efficace servono anche altri elementi:

- Sistemi di monitoraggio: L’ideale è integrare sensori IoT (Internet of Things) che raccolgano dati in tempo reale sulle condizioni della macchina.

- Software di gestione della manutenzione (CMMS): Per tracciare interventi, guasti, costi e programmare le attività.

- Database centralizzati: Per raccogliere e analizzare tutti i dati storici e in tempo reale.

- Personale qualificato: Non solo per eseguire le riparazioni, ma anche per analizzare i dati e gestire i sistemi.

- Feedback continuo: Il sistema deve essere adattivo, imparando dai dati e migliorando continuamente le strategie.

Perché Questo Approccio è Vincente?

L’uso combinato di analisi FMEA (Failure Mode and Effects Analysis), metodi di ponderazione come fuzzy SAW e tecniche MCDM come mTOPSIS, VIKOR e PROMETHEE offre un quadro robusto e scientifico per prendere decisioni complesse sulla manutenzione. Supera i limiti degli approcci tradizionali basati solo sull’intuizione o su regole fisse.

Questo studio, applicato al contesto specifico delle pompe per calcestruzzo in India, dimostra che è possibile:

- Identificare oggettivamente le cause di guasto più critiche.

- Stabilire priorità basate su molteplici fattori (non solo il costo o la frequenza).

- Sviluppare strategie di manutenzione più mirate ed efficienti.

- Ridurre i costi complessivi di manutenzione.

- Aumentare l’affidabilità e la disponibilità delle macchine.

- Migliorare la sicurezza e la produttività nei cantieri.

In conclusione, smettere di considerare la manutenzione come un semplice costo e iniziare a vederla come un investimento strategico, supportato da dati e metodi analitici avanzati, è la chiave per rimanere competitivi nel dinamico settore delle costruzioni. E le tecniche MCDM si rivelano alleate preziose in questa sfida!

Fonte: Springer