Layout Flessibili Grazie alla Simulazione: Come Vincere la Sfida della Domanda Fluttuante

Ciao a tutti! Oggi voglio parlarvi di una sfida che conosco bene e che affligge molte aziende manifatturiere, specialmente nel settore automotive: come adattarsi a una domanda che cambia continuamente, passando dalla produzione di massa alla personalizzazione di massa? Sembra un rompicapo, vero? Soprattutto quando si hanno impianti produttivi magari un po’ datati. Ma la buona notizia è che esistono strumenti potenti per trasformare questo rompicapo in un’opportunità. E uno dei più affascinanti, lasciatemelo dire, è la simulazione.

Il Problema: Fabbriche Rigide vs Mercati Liquidi

Immaginate la scena: avete una linea di assemblaggio rodata, efficiente per anni nel produrre grandi volumi dello stesso pezzo. Poi, il mercato cambia. Arriva l’elettrificazione, come sta succedendo nell’automotive, e la domanda per componenti specifici, come le valvole di mandata (DV) per motori diesel, inizia a calare. Cosa fare? Mantenere tutto com’è significa avere macchinari sottoutilizzati che occupano spazio prezioso e costano. D’altra parte, riorganizzare tutto alla cieca è rischioso e costoso.

Spesso, il layout fisico dell’impianto non aiuta. Flussi di materiali inefficienti, colli di bottiglia nascosti… sono problemi comuni che frenano la produttività. E qui entra in gioco l’esigenza di ripensare non solo *cosa* produrre, ma *come* e *dove* all’interno della fabbrica. L’obiettivo? Massima efficienza, minimo spreco di risorse (spazio, macchinari, manodopera). Sembra la quadratura del cerchio, ma vi assicuro che con gli strumenti giusti si può fare.

La Magia della Simulazione a Eventi Discreti (DES)

Ecco dove la tecnologia ci viene in soccorso. Parliamo di Simulazione a Eventi Discreti (DES). Non spaventatevi per il nome! In parole povere, si tratta di creare un modello digitale, un vero e proprio “gemello virtuale” (Digital Twin, se vogliamo fare i fighi) della vostra linea produttiva. Questo modello non è statico: simula il flusso dei pezzi, il lavoro delle macchine, l’impiego degli operatori, proprio come accade nella realtà, ma al computer.

Qual è il vantaggio? Enorme! Possiamo sperimentare diverse configurazioni, diversi scenari di domanda, diversi layout, senza dover spostare fisicamente nemmeno un bullone in fabbrica. È un approccio economico, rapido e, soprattutto, senza rischi. Possiamo testare ipotesi, identificare i veri colli di bottiglia, capire quali macchine sono essenziali e quali no, e prendere decisioni basate su dati concreti, non su sensazioni. Software commerciali come Arena, ad esempio, sono diventati alleati preziosi in questo campo.

Un Caso Concreto: Ottimizzare la Linea di Assemblaggio DV

Per farvi capire meglio, vi racconto un’esperienza diretta. Abbiamo applicato questo approccio a una linea di assemblaggio di valvole di mandata (DV) in un’azienda di componentistica automotive. La situazione era quella descritta prima: produzione attuale di 25.000 pezzi/mese, ma previsione di calo a 18.000-20.000 pezzi nei prossimi 5 anni a causa dell’elettrificazione. La linea era un classico esempio di Hybrid Flow Shop (HFS), con diverse macchine in parallelo per alcune fasi.

L’obiettivo era chiaro: capire come adattare la linea per soddisfare la domanda futura, ottimizzando l’uso delle macchine, liberando spazio e, se possibile, migliorando la produttività complessiva. Come abbiamo fatto?

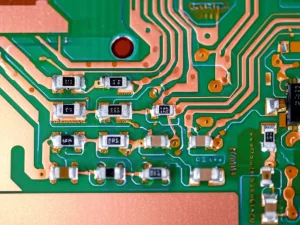

1. Raccolta Dati: Siamo andati in fabbrica, abbiamo osservato, misurato tempi ciclo, contato macchine, mappato il layout esistente. Dati reali, fondamentali per costruire un modello fedele.

2. Costruzione del Modello DES: Usando un software specifico (Arena, nel nostro caso), abbiamo creato il gemello digitale della linea, replicando i 13 processi produttivi per i due componenti principali (corpo valvola e perno). Abbiamo inserito i tempi, le risorse, le sequenze.

3. Validazione: Abbiamo confrontato i risultati del modello simulato con i dati operativi reali per assicurarci che il nostro “gemello” si comportasse come la linea vera.

4. Analisi e Ottimizzazione: Qui viene il bello! Abbiamo usato strumenti come il Process Analyzer per capire l’impatto di ogni singola macchina sulla produzione totale. È emerso subito che molte macchine (circa il 70%!) erano usate per meno del 25% del tempo, mentre solo una superava il 75% (la rettifica della sede). Poi, con un modulo di ottimizzazione chiamato OptQuest, abbiamo iniziato a giocare con le variabili: “E se togliessimo queste macchine? E se cambiassimo il numero di macchine per questa operazione? Qual è la configurazione minima per soddisfare la domanda futura di 20.000 pezzi?”.

Risultati Sorprendenti: Meno è Meglio!

I risultati sono stati, francamente, entusiasmanti. Analizzando diversi scenari e proposte, abbiamo identificato configurazioni alternative che non solo soddisfacevano la domanda prevista, ma lo facevano in modo molto più efficiente.

Abbiamo confrontato due proposte principali. La migliore, ad esempio, prevedeva di sostituire alcune macchine automatiche con stazioni manuali per operazioni come l’ispezione e l’accoppiamento, gestite da operatori (rota checking). Cosa abbiamo ottenuto con la nuova configurazione ottimizzata?

- Utilizzo Macchine Migliorato: Un incredibile +40% di utilizzo medio! Basta macchine ferme a prendere polvere.

- Risparmio di Spazio: Abbiamo liberato quasi il 60% dello spazio precedentemente occupato dalla linea! Spazio che ora può essere usato per nuove produzioni o affittato.

- Capacità Produttiva Aumentata: Nonostante la riduzione delle macchine, la capacità produttiva potenziale è aumentata del 75% rispetto alla domanda target, garantendo flessibilità per picchi imprevisti o future esigenze.

In pratica, abbiamo dimostrato che è possibile produrre quanto serve (e anche di più), usando meno macchine e occupando molto meno spazio. Il tutto, prendendo decisioni basate su simulazioni accurate.

Implicazioni Pratiche: Decisioni Intelligenti e Flessibilità

Cosa significa tutto questo per i manager e le aziende? Significa avere uno strumento potentissimo per:

* Prendere Decisioni Informate: Basta affidarsi all’intuito. La simulazione fornisce dati concreti per scegliere la strada migliore.

* Ridurre i Rischi: Testare virtualmente prima di implementare riduce drasticamente il rischio di fallimenti costosi.

* Ottimizzare le Risorse: Identificare e rimuovere le risorse sottoutilizzate (macchine, spazio) porta a risparmi significativi.

* Aumentare la Flessibilità: Creare layout e processi che possono adattarsi più facilmente alle fluttuazioni della domanda rende l’azienda più competitiva.

* Aprire Nuove Opportunità: Lo spazio liberato può essere usato per nuove linee produttive, diversificando il business.

Certo, il nostro modello non ha considerato (per ora) eventi imprevisti come guasti improvvisi o ritardi nella catena di fornitura, ma la bellezza della DES è la sua modularità: possiamo aggiungere questi livelli di complessità in futuro per testare la resilienza del sistema. Abbiamo anche gettato le basi per un’analisi costi-benefici (CBA) che includa fattori di sostenibilità (consumo energetico, rifiuti), un aspetto sempre più cruciale.

Guardando al Futuro: Simulazione Come Bussola

In conclusione, l’ottimizzazione dinamica del layout tramite simulazione non è fantascienza. È una metodologia concreta, accessibile e incredibilmente efficace per affrontare le sfide della produzione moderna. Ci permette di navigare nell’incertezza della domanda, sfruttare al meglio le risorse esistenti e progettare fabbriche più intelligenti, flessibili ed efficienti.

Nel nostro caso studio sulla linea DV, abbiamo visto come un approccio basato sulla simulazione possa portare a miglioramenti drastici: più efficienza, meno sprechi, maggiore capacità. È un percorso che consiglio a tutte le aziende manifatturiere che vogliono rimanere competitive in un mercato in continua evoluzione. La simulazione diventa una vera e propria bussola per guidare le decisioni strategiche e operative. E voi, siete pronti a creare il gemello digitale della vostra produzione?

Fonte: Springer