Acciaio Duplex e Stampa 3D DED-LB/w: Vi Svelo Come Ottimizzare il Processo e la Microstruttura!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona parecchio: la manifattura additiva, o stampa 3D se preferite, applicata a materiali davvero tosti come gli acciai inossidabili duplex. Nello specifico, ci tufferemo nel mondo della tecnologia DED-LB/w (Directed Energy Deposition con Laser e Filo) e vedremo come siamo riusciti a domarla per ottenere il meglio da questi super-materiali.

Acciai Duplex: Forza e Resistenza, Ma Occhio alla Stampa!

Prima di tutto, perché gli acciai duplex? Beh, sono fantastici! Combinano la forza degli acciai ferritici con la resistenza alla corrosione (soprattutto quella puntiforme e da stress) degli acciai austenitici. Pensate a tubazioni per l’industria petrolifera, impianti di desalinizzazione, cartiere… sono ovunque serva robustezza e durata [1, 2]. La loro magia sta in una microstruttura bilanciata, circa metà ferrite e metà austenite, ottenuta con processi tradizionali come laminazione e trattamenti termici [3].

Il problema nasce quando proviamo a fonderli e risolidificarli rapidamente, come succede nella stampa 3D. Il processo termico è complesso e turbolento. Questi acciai solidificano prima come ferrite, e solo durante il raffreddamento l’austenite inizia a formarsi, prima sui bordi dei grani, poi con strutture particolari (Widmanstätten) e infine all’interno dei grani stessi [4]. Questo processo dipende tantissimo dal tempo a disposizione e dalla presenza di azoto (N) [3]. Un raffreddamento troppo veloce o la perdita di azoto (che in questi processi può succedere) porta a una microstruttura sbilanciata, troppo ricca di ferrite [5]. E troppa ferrite, a basse temperature, può causare la precipitazione di nitruri di cromo (Cr2N), nemici giurati della resistenza alla corrosione e della tenacità [6, 7]. L’ideale sarebbe avere un rapporto ferrite/austenite tra 30-70% o, ancora meglio, 35-65% [8, 9, 10]. Per aiutare la formazione di austenite, di solito si usano fili di apporto leggermente più ricchi di nichel (Ni) [11] e gas protettivi contenenti azoto [12-16].

Ma non è finita qui! Alle alte temperature possono formarsi anche altre fasi indesiderate, dette intermetalliche (come le fasi sigma, chi e R) [9], che precipitano ai bordi dei grani e peggiorano ulteriormente tenacità e resistenza alla corrosione [17, 18]. Basta una piccola percentuale di fase sigma (anche meno dell’1%!) per avere effetti misurabili [21, 22]. Normative severe come la ISO 15156-3 ne limitano la quantità allo 0.5 vol.-% [8].

La Sfida dell’Additivo e la Promessa del DED-LB/w

Ecco che entra in gioco la manifattura additiva (AM). Immaginate i vantaggi: creare pezzi complessi direttamente dal modello digitale, sostituendo fusioni o lunghe lavorazioni di formatura e saldatura [23]. Tra le varie tecnologie AM, la DED-LB/w (deposizione a energia diretta con laser e filo) è particolarmente promettente. Usa un filo metallico, che è generalmente più economico e gestibile della polvere, e permette tassi di deposizione elevati [24-28].

Tuttavia, le sfide metallurgiche sono simili a quelle della saldatura [32]. La composizione chimica e i parametri di processo sono cruciali. Usare solo argon (Ar) come gas protettivo può portare a perdita di azoto e quindi a depositi troppo ferritici [33], come si è visto anche in altre tecniche AM come la SLM (Selective Laser Melting) [34]. Un’altra caratteristica tipica dell’AM è la crescita dei grani di ferrite in modo colonnare ed epitassiale (cioè seguendo l’orientamento dei grani sottostanti) lungo la direzione di costruzione [35], rendendo il materiale anisotropo e più suscettibile a difetti come mancanza di fusione, porosità e cricche di solidificazione [36]. E quando costruisci pezzi grandi, con migliaia di cordoni di deposizione, controllare l’apporto termico e la temperatura tra passate diventa fondamentale [37, 38, 39].

Paradossalmente, usando fili standard come l’ER2209 (quello più ricco di Ni), si può finire per avere *troppa* austenite dopo molti riscaldamenti successivi [35, 40, 43], e c’è sempre il rischio di formare fasi intermetalliche, specialmente la sigma e la chi [44, 45, 46, 47, 48, 49]. Se poi si spinge sulla produttività con una deposizione continua, si supera facilmente la temperatura massima tra passate raccomandata (150 °C), aggravando il problema [50].

La Nostra Ricerca: Ottimizzazione e Trattamento Termico

Allora, cosa abbiamo fatto noi? Abbiamo preso la tecnologia DED-LB/w e l’abbiamo usata per costruire componenti cilindrici usando due tipi di filo duplex da 1.2 mm: un ER2209 standard e un filo sviluppato apposta per l’AM, l’AM 2205 (con una composizione più vicina all’acciaio base UNS S32205) [42]. L’obiettivo era chiaro: trovare i parametri giusti per depositare materiale il più velocemente possibile, senza difetti, ma sapendo che avremmo probabilmente generato fasi intermetalliche a causa del processo continuo e del calore accumulato. La soluzione? Un trattamento termico post-deposizione, chiamato “ricottura di solubilizzazione”.

Abbiamo usato un potente laser a disco da 12 kW con un fascio “top-hat” e un sistema ottico customizzato. Per aumentare ancora la produttività, abbiamo persino preriscaldato il filo elettricamente! Il filo veniva fuso dal laser in un bagno fuso controllato, depositando cordoni uno accanto all’altro e uno sopra l’altro, strato dopo strato, usando un robot industriale. Tutto il processo avveniva in una camera protetta con argon puro per evitare contaminazioni.

Cosa Abbiamo Visto (Letteralmente!)

Durante la costruzione dei cilindri (il più grande ha richiesto 51 minuti!), abbiamo visto il pezzo diventare incandescente, con diversi strati che brillavano di un rosso-arancio intenso per minuti. Questo significava temperature ben al di sopra dei 600-700 °C, proprio nel range di formazione della fase sigma [75, 76, 77].

Nei primi esperimenti con il filo ER2209 e tassi di deposizione molto alti (fino a 5.6 kg/h), abbiamo notato delle strane “macchie chiare” in alcuni strati. Analizzandole al microscopio ottico (LOM) e elettronico a scansione (SEM), abbiamo scoperto che erano zone con grani molto fini, dominate da austenite sui bordi grano. Queste zone erano spesso associate a difetti come mancanza di fusione e, peggio ancora, a cricche di solidificazione. Analisi più approfondite (EPMA, EBSD) hanno rivelato che queste aree a grani fini erano in realtà… residui di filo parzialmente fuso! Sembra che a velocità di avanzamento del filo troppo elevate rispetto alla potenza del laser, il filo non riuscisse a fondere completamente prima di essere inglobato nel bagno fuso [32].

Queste zone di filo non fuso non solo creavano discontinuità strutturali, ma agivano anche da innesco per le cricche, specialmente nelle zone centrali del deposito dove i grani erano più grandi e lo stress da ritiro maggiore [70, 71, 72].

La Soluzione: Parametri Giusti e Ricottura Mirata

La buona notizia? Riducendo la velocità di avanzamento del filo (pur mantenendo tassi di deposizione elevati, fino a 7.5 kg/h con il filo AM 2205), siamo riusciti a eliminare completamente queste aree a grani fini e i difetti associati! Abbiamo ottenuto depositi sani e senza cricche. Questo dimostra quanto sia cruciale un controllo preciso dei parametri nel DED-LB/w.

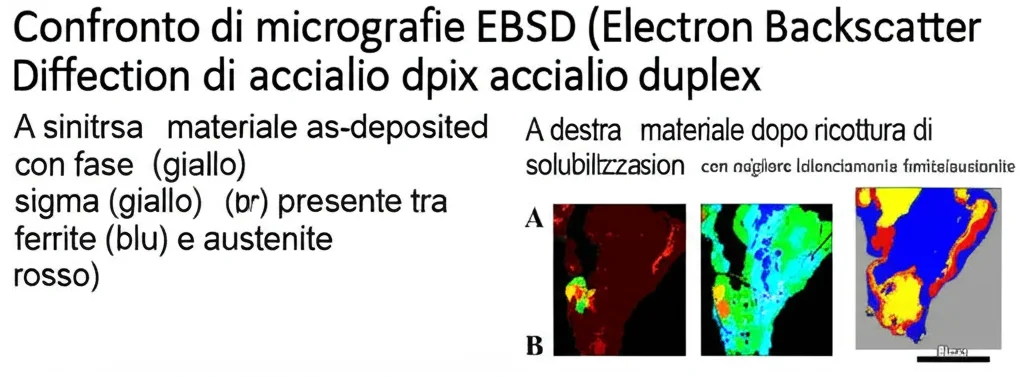

Certo, il problema del surriscaldamento e della formazione di fasi intermetalliche rimaneva. Nel materiale “as-deposited” (appena stampato), abbiamo misurato con EBSD fino all’1.8 vol.-% di fase sigma (e localmente anche di più!), ben oltre i limiti accettabili [8, 9]. Qui entra in gioco la ricottura di solubilizzazione. Abbiamo trattato i campioni a 1050 °C (per l’AM 2205, un po’ più bassa rispetto ai 1100 °C standard per ER2209, con vantaggi energetici) [56, 57, 58] per un’ora, seguito da un rapido raffreddamento in acqua.

Il risultato? Fantastico! La fase sigma è completamente scomparsa, come confermato da diverse tecniche di analisi (LOM con attacchi specifici, SEM, EBSD) [53]. Il trattamento ha anche omogeneizzato la microstruttura, dissolvendo eventuali nitruri Cr2N e promuovendo una distribuzione più equilibrata tra ferrite e austenite [33, 43, 54, 55]. Certo, la crescita colonnare dei grani rimane [43], ma le proprietà meccaniche (duttilità, tenacità) e la resistenza alla corrosione migliorano notevolmente.

Conclusioni in Pillole

Quindi, cosa abbiamo imparato?

- La tecnologia DED-LB/w è assolutamente valida per produrre componenti in acciaio duplex ad alta velocità.

- MA bisogna stare attenti: velocità di avanzamento del filo troppo alte possono causare difetti seri (filo parzialmente fuso, mancanza di fusione, cricche). L’ottimizzazione dei parametri è fondamentale.

- Il processo continuo porta a surriscaldamento e formazione di fasi intermetalliche (principalmente sigma).

- La ricottura di solubilizzazione post-stampa è ESSENZIALE: dissolve la fase sigma, omogeneizza la struttura e bilancia le fasi ferrite/austenite, ripristinando le ottime proprietà del duplex.

- Il filo AM 2205 si è dimostrato adatto, permettendo anche temperature di ricottura leggermente inferiori.

Insomma, la strada per usare al meglio la stampa 3D DED-LB/w con gli acciai duplex è tracciata: controllo rigoroso del processo e un buon trattamento termico finale. E i risultati possono essere davvero notevoli! Spero che questo viaggio nella microstruttura vi sia piaciuto!

Fonte: Springer