Gallerie da Record: Come Abbiamo Rivoluzionato i Bulloni nelle Nuove Linee HSR a 4 Binari!

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel cuore della terra, o meglio, sotto le montagne dove sfrecceranno i treni ad alta velocità (HSR) del futuro. Parleremo di gallerie, ma non di gallerie qualsiasi: mi riferisco alle prime, impressionanti gallerie HSR a quattro binari realizzate in Cina, le gallerie XBS. Immaginatevi l’impresa: scavi larghi dai 25 ai 27 metri, a profondità variabili tra i 7 e i 53 metri. Una sfida ingegneristica pazzesca!

Il mio focus? Un elemento piccolo ma assolutamente cruciale per la sicurezza e la stabilità di queste opere colossali: i bulloni di sistema. Avete presente quelle lunghe barre metalliche che si vedono infilate nella roccia delle gallerie? Ecco, proprio quelle. Per anni, il loro ruolo è stato un po’ dibattuto, specialmente nelle gallerie di montagna. C’è chi diceva “togliamoli, servono a poco”, basandosi su vecchie teorie. Ma noi abbiamo voluto vederci chiaro.

Vecchie Teorie vs. Nuova Realtà: La Pressione di Deformazione

Tradizionalmente, la progettazione si basava sulla “teoria della pressione di allentamento” (loosening pressure theory). L’idea era che, scavando, la roccia circostante si “allentasse” e premesse sulla struttura di supporto. In questo scenario, i bulloni avrebbero faticato a penetrare nella zona stabile della roccia (Fig. 1a nel testo originale).

Ma le cose sono cambiate! Con le tecnologie moderne – pensate ai bulloni stessi, al calcestruzzo proiettato (shotcrete), alle grandi macchine e ai sistemi di monitoraggio avanzati – riusciamo a scavare disturbando molto meno la roccia circostante. Oggi, la pressione che la galleria deve sopportare non è più quella di una massa “allentata”, ma è legata alla deformazione naturale della roccia quando viene “svuotata” (Fig. 1b nel testo originale). L’abbiamo chiamata pressione di deformazione (deformation pressure).

Questa non è solo una sottigliezza accademica! Cambia completamente il modo in cui dobbiamo pensare al lavoro dei bulloni. Eppure, nonostante in Cina si usi il metodo NATM (New Austrian Tunneling Method), che si sposa bene con questo concetto, spesso si progetta ancora pensando alla vecchia teoria dell’allentamento. Era ora di cambiare prospettiva!

Il Cuore del Problema: Come Lavorano Davvero i Bulloni?

Basandoci sulla teoria della pressione di deformazione, abbiamo sviluppato un nuovo quadro teorico. Immaginate un “arco virtuale” nella roccia, l’arco di pressione di deformazione. È la roccia all’interno di questo arco che “preme” a causa della deformazione. I bulloni, quindi, hanno due compiti principali:

- Ancoraggio (Anchoring): Se il bullone è abbastanza lungo da superare l’altezza di questo arco virtuale, si ancora nella roccia stabile più profonda, trasferendo il carico e stabilizzando la massa rocciosa.

- Cucitura (Stitching): Se il bullone è più corto dell’arco di deformazione, o anche quando ancora, aiuta a “cucire” insieme gli strati di roccia più superficiali, quelli che tendono a fratturarsi o muoversi, migliorando la coesione e creando un arco portante più solido vicino allo scavo.

La cosa interessante nelle gallerie XBS a quattro binari è che la loro costruzione avviene per fasi successive (metodo “double side-drift”, prima gli scavi laterali, poi quello centrale). Questo significa che la galleria “evolve”: all’inizio abbiamo scavi pilota più piccoli e profondi, che poi si uniscono a formare un’unica, enorme cavità a sezione super-larga e relativamente superficiale.

Questo processo di trasformazione influenza il lavoro dei bulloni! Nelle prime fasi (stati 1-3, scavi pilota), la galleria si comporta come un’opera profonda. Qui i bulloni, essendo più lunghi dell’arco di deformazione (La > Hdi), svolgono sia la funzione di ancoraggio che di cucitura. Ma nell’ultima fase (stato 4), quando la galleria diventa super-larga e magari più superficiale, l’arco di deformazione può diventare più alto della lunghezza dei bulloni (La < Hdi). In questo caso, la funzione predominante diventa quella di cucitura.

Quindi, il meccanismo chiave che abbiamo identificato è: ‘prima ancorano, poi cuciono; ancorano nello stato profondo, cuciono nello stato superficiale’. Una bella sintesi, no?

Sul Campo: 8 Mesi a Monitorare le Gallerie XBS

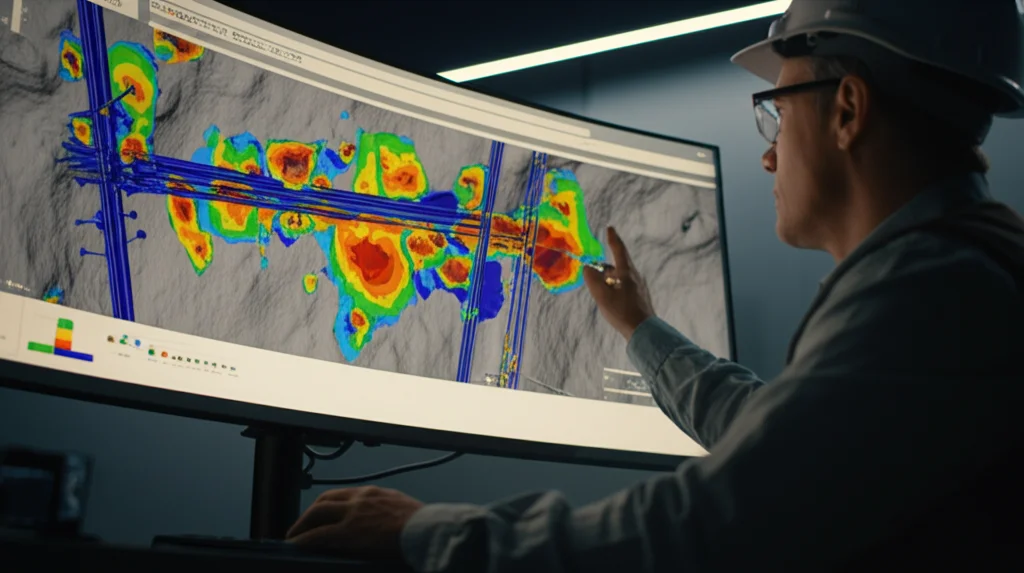

Le teorie sono belle, ma servono prove! Per questo, abbiamo passato ben otto mesi sul campo, nelle gallerie XBS, a misurare con precisione le forze assiali che agivano sui bulloni. Abbiamo usato delle celle di carico speciali (estensimetri a corda vibrante) posizionate lungo i bulloni in diverse sezioni di monitoraggio (Fig. 11 nel testo originale).

I risultati? Hanno confermato le nostre ipotesi! Le forze misurate erano compatibili con uno scenario di pressione di deformazione, non di allentamento. Non abbiamo osservato grandi deformazioni, distacchi o crolli. La roccia era stabile, con deformazioni minime.

Analizzando la distribuzione delle forze (Fig. 12 e 13 nel testo originale), abbiamo notato cose interessanti:

- Le forze tendono ad aumentare con l’avanzamento dei lavori, come ci si aspetta.

- La distribuzione non è uniforme: le zone più sollecitate (in tensione) erano tipicamente la volta (soffitto) e le reni dell’arco (le parti curve laterali superiori), mentre i piedritti (pareti verticali basse) erano spesso in compressione. Questo “appiattimento” della cavità è tipico delle gallerie a grande luce.

- Abbiamo potuto definire delle zone funzionali per i bulloni (Fig. 14 nel testo originale):

- Zona di Ancoraggio: Dove i bulloni lavorano principalmente per ancorare.

- Zona di Cucitura: Dove prevale l’effetto “cucitura”.

- Zona Inefficace (o compressa): Dove i bulloni erano in compressione e quindi contribuivano poco o nulla alla stabilità (anzi!). Principalmente sui piedritti bassi.

- Abbiamo anche notato differenze tra bulloni simmetrici (es. MG-5 vs MG-7), dovute probabilmente alla sequenza costruttiva e alle inevitabili piccole asimmetrie del cantiere.

Non Solo Capire, Ma Ottimizzare!

Avere capito come funzionano i bulloni è stato un grande passo. Ma la domanda successiva era: possiamo fare di meglio? Possiamo ottimizzare il sistema di bullonatura per renderlo più efficiente ed economico, mantenendo o addirittura migliorando la sicurezza?

Abbiamo messo sul tavolo tre schemi di ottimizzazione (Fig. 15 nel testo originale):

- Schema 1: Semplicemente eliminare i bulloni nelle zone “inefficaci” (quelle in compressione). Perché sprecare materiale e lavoro dove non serve?

- Schema 2: Oltre a eliminare i bulloni inefficaci, sostituire i bulloni standard con cavi di ancoraggio (più lunghi e performanti) nelle zone di “cucitura”.

- Schema 3 (Il nostro jolly: lo schema combinato lungo-corto): Eliminare i bulloni inefficaci e, nelle zone di cucitura, usare una combinazione alternata di bulloni standard (corti) e cavi (lunghi). L’idea è sfruttare il meglio dei due mondi.

Per valutare questi schemi, siamo passati alle simulazioni numeriche al computer, usando il potente software Abaqus (Metodo degli Elementi Finiti – FEM). Abbiamo modellato la galleria, la roccia (con le sue caratteristiche meccaniche rilevate in laboratorio, divise per classi di qualità III, IV e V), i supporti e i diversi schemi di bullonatura (Fig. 16 nel testo originale).

I Risultati delle Simulazioni: La Sorpresa dello Schema Combinato

E qui arriva il bello! Le simulazioni ci hanno dato risposte molto chiare (Fig. 17-20 e Tabelle 4-5 nel testo originale).

Per le rocce di qualità migliore (Classe III e IV), gli schemi 1 e 3 non mostravano differenze enormi rispetto allo schema originale in termini di forze massime sui bulloni o deformazioni della galleria. Eliminare i bulloni inefficaci (Schema 1) era fattibile e non creava problemi. Sostituire semplicemente i bulloni con cavi (Schema 2) non portava grandi benefici.

Ma nella roccia di qualità peggiore (Classe V), quella più critica, lo Schema 3 (combinato lungo-corto) ha fatto faville! Rispetto allo schema originale, abbiamo ottenuto riduzioni pazzesche:

- La forza assiale massima sui sistemi di ancoraggio è crollata fino all’80.04% in meno!

- La deformazione massima della galleria si è ridotta del 41.91%!

Questi risultati sono incredibili! Dimostrano che combinare elementi lunghi (cavi) che si ancorano in profondità con elementi più corti (bulloni) che “cuciono” la roccia più superficiale è una strategia vincente, specialmente nelle condizioni più difficili.

Perché Funziona lo Schema Combinato?

Il meccanismo dietro il successo dello schema lungo-corto (Fig. 21 nel testo originale) è affascinante:

- I cavi lunghi penetrano oltre la zona di deformazione principale, ancorando la massa rocciosa più “disturbata” a quella più stabile e profonda. Forniscono sia ancoraggio che cucitura profonda.

- Estendono l’arco portante naturale della roccia più in profondità, sfruttando meglio la capacità portante intrinseca dell’ammasso roccioso. Possono creare un sistema a doppio arco portante (uno superficiale, uno profondo).

- Trasferiscono parte del carico dalla zona superficiale a quella profonda, riducendo lo stress sul rivestimento primario della galleria.

- Agiscono come supporti radiali, riducendo di fatto la “luce libera” della struttura e migliorando la distribuzione delle sollecitazioni.

Conclusioni e Raccomandazioni Pratiche

Alla fine di questo lungo percorso di studio, teoria, monitoraggio sul campo e simulazioni, cosa ci portiamo a casa?

1. Le gallerie HSR a quattro binari poco profonde sono bestie uniche, che passano da uno stato “profondo” a uno “superficiale” durante la costruzione.

2. La teoria della pressione di deformazione è la chiave per capire come supportarle correttamente.

3. I bulloni hanno funzioni diverse (ancoraggio e cucitura) che dipendono dalla fase costruttiva e dalla geometria. Il meccanismo è: ‘prima ancorano, poi cuciono; ancorano in profondità, cuciono in superficie’.

4. Abbiamo identificato zone dove i bulloni sono fondamentali (ancoraggio, cucitura) e zone dove sono inutili o dannosi (inefficaci/compresse).

5. Lo schema combinato lungo-corto (Schema 3) è potentissimo per le rocce di bassa qualità (Classe V), riducendo drasticamente forze e deformazioni.

Le nostre raccomandazioni operative sono quindi:

- Per rocce di Classe V: Usare lo Schema 3 (eliminare bulloni inefficaci, combinare cavi lunghi e bulloni corti nelle zone di cucitura/ancoraggio).

- Per le altre classi di roccia (III, IV e migliori): Lo Schema 1 (eliminare solo i bulloni inefficaci) è sufficiente e offre già un buon risparmio.

Questo studio non solo ci ha permesso di capire meglio queste strutture complesse, ma offre soluzioni pratiche per progettarle e costruirle in modo più sicuro ed efficiente. E la ricerca continua: il prossimo passo è affinare ulteriormente i modelli di pressione di deformazione ed esplorare nuovi materiali e tecniche per supporti ancora più performanti. Il viaggio nell’ingegneria delle gallerie è appena iniziato!

Fonte: Springer