Titanio Aerospaziale Sotto Attacco: Il Segreto dell’Ossidazione nel Plasma d’Aria

Avete mai alzato gli occhi al cielo pensando a cosa succede lassù? Non parlo solo di stelle e pianeti, ma anche di tutto ciò che abbiamo lanciato noi umani: satelliti, stazioni spaziali e, purtroppo, anche i loro frammenti, i cosiddetti detriti spaziali. L’intensificarsi delle attività spaziali ha reso questo un tema caldissimo. Cosa succede a questi oggetti quando, alla fine della loro vita orbitale, precipitano verso la Terra attraversando l’atmosfera? È una domanda cruciale, e per rispondere dobbiamo capire come reagiscono i materiali di cui sono fatti.

Oggi voglio parlarvi di un protagonista indiscusso del mondo aerospaziale: la lega di titanio Ti-6Al-4V. Probabilmente ne avete sentito parlare, è la lega di titanio più prodotta al mondo, oltre il 50% del totale! È composta principalmente da titanio, con un 6% di alluminio (Al) e un 4% di vanadio (V). Perché è così popolare? Semplice: è leggera come una piuma (beh, quasi!), incredibilmente resistente meccanicamente e resiste benissimo all’ossidazione. Proprietà che la rendono perfetta per un sacco di settori: aerospaziale (ovviamente!), chimico, medicale, persino militare. Pensate che viene usata per costruire i serbatoi pressurizzati del carburante nelle navicelle!

Il Rientro Atmosferico: Una Sfida Infernale

Quando un detrito spaziale fatto di Ti-6Al-4V rientra nell’atmosfera, non incontra semplicemente aria calda. Si scontra con un plasma d’aria, uno stato della materia super energetico, in non-equilibrio termodinamico. In questo ambiente estremo avvengono reazioni chimiche complesse, e una delle più importanti è l’ossidazione. Questo processo non solo consuma il materiale, alterandone la massa, ma ne modifica anche la composizione superficiale. Capire come avviene l’ossidazione è fondamentale per prevedere il comportamento dei detriti durante il rientro e stimare cosa (e quanto) arriverà a terra.

Certo, molti studi hanno già analizzato l’ossidazione del Ti-6Al-4V in condizioni più “tranquille”, tipo in forni ad alta temperatura (da 400 a 1550 °C) e per tempi lunghissimi (da mezz’ora a 140 giorni!). Questi studi ci hanno dato informazioni preziose:

- A temperature fino a 700°C, si forma uno strato di ossido protettivo (cinetica parabolica).

- Sopra i 700-800°C, la protezione viene meno e l’ossidazione diventa più aggressiva (cinetica lineare).

- L’ossido principale che si forma è il biossido di titanio (TiO₂), soprattutto nella forma cristallina chiamata rutilo.

- A temperature più alte (da 900°C in su), inizia a comparire anche l’ossido di alluminio (Al₂O₃).

- A temperature ancora più elevate (oltre i 1230°C), può formarsi anche un ossido ternario, l’alluminotitanato (Al₂TiO₅), e si verifica un fenomeno chiamato spalling, cioè il distacco dello strato di ossido.

Ma, come dicevo, l’ossidazione in un forno non è la stessa cosa che avviene nel plasma del rientro atmosferico. Il non-equilibrio termodinamico, la composizione complessa del plasma, i livelli di pressione… tutto è diverso. Non possiamo semplicemente prendere i risultati ottenuti in forno e applicarli al rientro.

Mettiamo alla Prova il Titanio: L’Esperimento SOUPLIN

Per avvicinarci di più alle condizioni reali, nel laboratorio CORIA abbiamo utilizzato un impianto chiamato SOUPLIN. È una galleria del vento speciale, dotata di una torcia al plasma a induzione. In pratica, generiamo un plasma d’aria iniettando aria in un tubo di quarzo circondato da una bobina che crea un campo elettromagnetico ad alta frequenza. Questo riscalda l’aria fino a farla diventare plasma, con un’entalpia specifica (una misura dell’energia) tra 5 e 15 MJ/kg. Il plasma viene poi espanso nella galleria dove interagisce con il nostro campione di Ti-6Al-4V.

Abbiamo scelto due condizioni operative diverse per simulare scenari distinti, senza voler replicare un punto preciso della traiettoria di rientro, ma per esplorare come cambia l’ossidazione:

- Bassa pressione/bassa entalpia: 1400 Pa e 4.6 MJ/kg

- Alta pressione/alta entalpia: 4500 Pa e 7.3 MJ/kg

Abbiamo esposto i campioni al plasma per tempi variabili, fino a un massimo di 120 secondi per la prima condizione e 90 secondi per la seconda (tempi più lunghi avrebbero danneggiato il porta-campioni!). Durante l’esposizione, abbiamo monitorato la temperatura sul retro del campione con una termocoppia.

Cosa Abbiamo Scoperto: Temperature, Masse e Crepe

Una delle prime cose che abbiamo notato è che la temperatura del campione non è costante durante l’esperimento, a differenza degli studi in forno o di altri esperimenti al plasma (come quelli del laboratorio PROMES con l’impianto MESOX). La temperatura sale gradualmente.

- Nelle condizioni a 4500 Pa, la temperatura raggiunge un massimo stabile di circa 1150°C dopo 50 secondi.

- Nelle condizioni a 1400 Pa, la salita è più lenta e non si stabilizza nemmeno dopo 120 secondi.

Questa non-isotermicità è importante per capire i meccanismi reali. Abbiamo anche misurato la variazione di massa dei campioni prima e dopo l’esposizione al plasma. Come prevedibile, la massa aumenta a causa dell’ossigeno che si lega al metallo. L’aumento di massa è significativamente maggiore nelle condizioni più severe (4500 Pa, 7.3 MJ/kg), indicando un’ossidazione più intensa. Analizzando la cinetica (come varia la massa nel tempo), abbiamo trovato un esponente n vicino a 0.5, suggerendo che la severità dell’ossidazione aumenta con il tempo di esposizione in entrambe le condizioni.

E visivamente? Le foto dei campioni dopo l’esperimento parlano chiaro: lo strato di ossido tende a delaminarsi e staccarsi (il famoso spalling), soprattutto dopo 60 secondi in entrambe le condizioni. Perché succede? L’ossido che si forma (principalmente TiO₂) occupa più volume del metallo originale (il rapporto di Pilling-Bedworth è circa 1.7). Questo crea una forte compressione nello strato di ossido. Durante il raffreddamento, la differenza nei coefficienti di dilatazione termica tra la lega e l’ossido accentua queste tensioni fino a causare la rottura e il distacco. Più spesso è lo strato di ossido (quindi per tempi di ossidazione più lunghi), più è probabile che si stacchi durante il raffreddamento.

Dentro lo Strato di Ossido: Analisi Approfondite

Per capire cosa c’è dentro questo strato di ossido fragile, abbiamo usato tecniche di analisi sofisticate:

- Diffrazione a Raggi X (XRD): Ci permette di identificare le fasi cristalline presenti. Sui campioni ossidati, abbiamo confermato la presenza dominante di TiO₂ rutilo. Ma c’è una sorpresa: abbiamo rilevato anche picchi deboli attribuibili al nitruro di titanio (TiN)! Questa fase non si osserva di solito nell’ossidazione in aria normale, ma la natura altamente dissociata del plasma, ricca di azoto atomico, potrebbe favorirne la formazione. Nelle condizioni più severe (4500 Pa), il TiO₂ è rilevabile già dopo 30s e il TiN dopo 60s. Analizzando una scaglia di ossido staccata, abbiamo visto che sulla faccia esterna (verso il plasma) c’è anche l’Al₂TiO₅ (alluminotitanato), mentre sulla faccia interna (verso il substrato) c’è solo TiO₂ rutilo.

- Spettroscopia Raman: Questa tecnica sonda le vibrazioni molecolari e ci dà informazioni chimiche complementari. Ha confermato la presenza di TiO₂ rutilo. Sulla superficie esterna (interfaccia plasma/ossido), ha rilevato anche l’α-Al₂O₃ (allumina) per temperature sotto i 1150°C, coerentemente con l’EDS che mostra più alluminio in questa zona. A temperature intorno ai 1150°C (raggiunte a 90s e 4500 Pa), l’allumina non c’è più, ma troviamo segnali attribuibili all’Al₂TiO₅, confermando quanto visto con XRD. Sull’interfaccia interna (substrato/ossido), i segnali erano deboli (indicando uno strato sottile lì vicino) e mostravano solo TiO₂ rutilo. Il TiN, probabilmente presente in piccole quantità, non è stato chiaramente distinto dai segnali del rutilo.

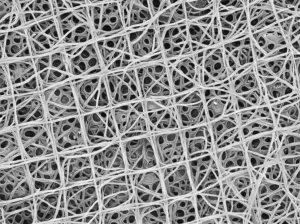

- Microscopia Elettronica a Scansione (SEM) con microanalisi EDS: Ci permette di vedere la morfologia (la forma dei grani) e la composizione chimica locale. Le immagini SEM mostrano che i grani di ossido crescono con il tempo di ossidazione e sono più grandi sull’interfaccia esterna. L’analisi EDS ha confermato una maggiore concentrazione di alluminio sull’interfaccia esterna (plasma/ossido). Il vanadio, invece, è presente in quantità molto piccole, suggerendo che non contribuisca significativamente alla formazione dell’ossido (forse evapora in parte, dato che il suo ossido più stabile, V₂O₅, fonde a soli 678°C). Analizzando la sezione trasversale di una scaglia di ossido (spessa circa 26 µm dopo 60s a 4500 Pa), abbiamo visto una struttura a grani colonnari con porosità, che conferma la fragilità. L’EDS sulla sezione ha rivelato due zone: una esterna (0-16 µm) ricca di O, Ti e Al (correlabile a TiO₂ + Al₂O₃/Al₂TiO₅) e una interna (16-26 µm) ricca di O e Ti (correlabile a TiO₂).

Il Quadro Completo: La Struttura dell’Ossido

Mettendo insieme tutti i pezzi del puzzle, possiamo disegnare uno schema della struttura dello strato di ossido che si forma sul Ti-6Al-4V nel nostro plasma SOUPLIN:

- Lo strato è composto principalmente da TiO₂ rutilo per tutto il suo spessore.

- Nello strato più esterno, vicino all’interfaccia con il plasma:

- A temperature inferiori a circa 1150°C, troviamo anche Al₂O₃ (allumina) in proporzioni minori.

- A temperature intorno o superiori a 1150°C, l’allumina reagisce con il TiO₂ per formare Al₂TiO₅ (alluminotitanato).

- Il TiN (nitruro di titanio) è probabilmente presente in piccole quantità in tutto lo strato.

- Lo strato interno, vicino all’interfaccia con il metallo, è prevalentemente TiO₂ rutilo.

- La struttura generale è porosa e fragile, specialmente vicino all’interfaccia interna, il che spiega la tendenza allo spalling.

Questo studio ci aiuta a capire meglio cosa succede a questa lega fondamentale in condizioni estreme come quelle del rientro atmosferico, fornendo dati preziosi per modellare il destino dei detriti spaziali. È un piccolo passo in un campo di ricerca vasto e affascinante, dove la scienza dei materiali incontra le sfide dell’esplorazione (e della pulizia!) dello spazio.

Fonte: Springer