Stop alla Corrosione! La Magia del Cerio per Proteggere l’Alluminio del Futuro Stampato in 3D

Amici appassionati di scienza e materiali, oggi voglio parlarvi di una sfida davvero intrigante e di una soluzione che, lasciatemelo dire, ha del geniale! Immaginate di avere tra le mani una lega di alluminio-magnesio super performante, resa ancora più tosta dall’aggiunta di scandio e prodotta con le meraviglie della manifattura additiva (sì, la stampa 3D dei metalli!). Parliamo della lega AA5083-Sc. Fantastica per la sua resistenza, vero? Peccato che, come Achille, abbia un tallone… anzi, una spiccata tendenza a fare la ruggine, o meglio, a subire quella fastidiosissima corrosione per vaiolatura (il pitting) e quella indotta dai microbi, specialmente se la mettiamo in acqua di mare. Un bel problema se pensiamo alle applicazioni marine!

Un Alluminio Forte, Ma Vulnerabile: La Sfida della Corrosione

Dunque, questa lega AA5083-Sc, grazie allo scandio, vanta una resistenza allo snervamento superiore rispetto alla sua versione “normale”. Inizialmente pensata per il settore aerospaziale, dove l’ambiente è relativamente secco, ci siamo chiesti: perché non sfruttare la sua leggerezza e robustezza anche in mare? Il guaio, come accennavo, è che l’acqua salata e i batteri marini non le piacciono per niente. Dopo appena una settimana in una soluzione acquosa di cloruro di sodio (NaCl allo 0.6 M), abbiamo visto comparire vaiolature con diametri e profondità che variavano dai 10 ai 60 µm. Non proprio il massimo per componenti che devono durare!

Per sfruttare appieno i vantaggi meccanici dell’AA5083-Sc in ambienti così aggressivi, era chiaro che dovevamo trovare un modo per blindarla contro la corrosione. Esistono varie tecniche: verniciatura, anodizzazione tradizionale, rivestimenti per conversione chimica, inibitori di corrosione. Le ultime due, però, non sono praticabili in condizioni dinamiche, come una piattaforma che si muove in mare. Verniciatura e anodizzazione, d’altro canto, possono aumentare lo spessore del componente, rischiando di mandarlo fuori tolleranza.

Primi Tentativi di Difesa: Il Rivestimento Chimico al Cerio

Ci siamo quindi concentrati sul rivestimento per conversione chimica, una tecnica consolidata che modifica minimamente lo spessore superficiale. Tra i vari prodotti chimici, le soluzioni acidificate di nitrato di cerio (III), Ce(NO3)3, con aggiunta di perossido di idrogeno, si sono dimostrate tra le più efficaci per le leghe di alluminio. Abbiamo fatto delle prove e, sì, questo trattamento riduceva il tasso di corrosione della nostra lega AA5083-Sc stampata in 3D, ma non la eliminava del tutto. Volevamo di più!

La Svolta: Ossidazione Anodica Elettrochimica con Nitrato di Cerio (III)

E qui, amici, arriva la parte interessante! Abbiamo pensato: e se provassimo un’ossidazione anodica elettrochimica della superficie della lega, immergendola in una soluzione acquosa di Ce(NO3)3 (0.2 M a pH 4)? La chiave, però, è stata farlo per un periodo prolungato e a bassa densità di corrente. Chiamiamola AOT (Anodic Oxidation Technique), per distinguerla dalla tradizionale anodizzazione (AT) che crea strati di ossido più spessi e densi. Con la nostra AOT, l’idea era di incorporare l’ossido di cerio direttamente nello strato di ossido nativo dell’alluminio, senza ispessirlo in modo percettibile.

I risultati? Beh, lasciate che vi dica che questa tecnica si è rivelata nettamente superiore nel mitigare la corrosione rispetto al semplice rivestimento per conversione chimica. Dopo il trattamento di ossidazione superficiale, la lega ha dimostrato una resistenza alla corrosione per più di un anno, anche immersa in acqua aerata contenente il 3.5% di cloruro di sodio e due tipi di batteri particolarmente inclini a scatenare la corrosione: il Vibrio penaeicida e la Thalassospira profundimaris. Incredibile, vero?

Mettiamo alla Prova i Campioni: Test di Corrosione Implacabili

Per essere sicuri, abbiamo messo a confronto campioni non trattati (i nostri controlli), campioni con rivestimento per conversione chimica e campioni trattati con la nostra ossidazione anodica. Li abbiamo immersi in acqua di mare artificiale “condizionata” con organismi dell’Oceano Atlantico, oppure in una soluzione di NaCl allo 0.6 M, tutto a temperatura ambiente (circa 21 °C).

Abbiamo usato un arsenale di tecniche per caratterizzare le superfici:

- Microscopia ottica

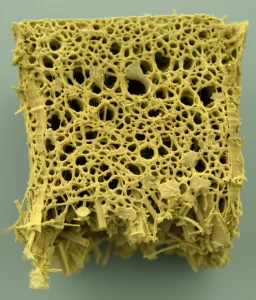

- Microscopia elettronica a scansione (SEM)

- SEM a doppio fascio FIB (Focused Ion Beam) con spettroscopia a dispersione di energia (EDS) per l’analisi compositiva.

I test di immersione in acqua di mare sono durati 12 mesi, con ispezioni periodiche. Quelli in NaCl sono durati 37 giorni, prelevando campioni ogni 7-9 giorni per stimare il numero e la dimensione delle vaiolature. Abbiamo anche condotto test di polarizzazione ciclica potenziostatica per misurare il potenziale di corrosione (Ecorr), la corrente di corrosione (icorr) e la suscettibilità al pitting. E non è finita: abbiamo usato l’analisi del DNA per identificare i microrganismi che colonizzavano le superfici durante i test in acqua di mare.

I campioni di lega AA5083-Sc sono stati prodotti tramite fusione laser a letto di polvere. Per i test a breve termine, avevamo fogli sottili (circa 0.58 mm), tagliati in provini rettangolari, lucidati e puliti. Per i test a lungo termine in acqua di mare, abbiamo usato fogli più spessi e grandi (circa 6.3 mm), con una superficie pallinata, più rappresentativa di un pezzo grezzo da manifattura additiva.

I protocolli di rivestimento per conversione chimica (P1 e P2) prevedevano l’immersione in soluzioni di nitrato di cerio a diverse concentrazioni (1 g/L per P1, 5 g/L per P2), a pH 3, con aggiunta di H2O2, riscaldando da 21 a 70 °C per un’ora, mantenendo a 70 °C per 4 ore e poi raffreddando lentamente.

L’ossidazione anodica, invece, è stata un processo a quattro fasi a temperatura ambiente in una soluzione 0.2 M di Ce(NO3)2 a pH 4, con potenziale e corrente bassi (1 V sopra il potenziale a circuito aperto, e < 20 µA/cm2) per circa 3 ore. Un processo molto più “dolce” e lungo rispetto all’anodizzazione industriale.

Risultati Sorprendenti: Una Protezione Duratura

I dati parlano chiaro. L’ossidazione anodica elettrochimica ha protetto la superficie della lega sia dal biofouling (la formazione di colonie microbiche) sia dalla corrosione microbicamente indotta (MIC) dopo una prolungata esposizione all’acqua di mare con microrganismi e cloruri. Il rivestimento chimico per conversione ha limitato la colonizzazione microbica, ma non ha impedito del tutto la MIC.

In entrambe le soluzioni (acqua di mare e NaCl), i tassi di corrosione per vaiolatura erano inferiori per le superfici trattate rispetto ai controlli non trattati. Ma le superfici trattate con conversione chimica erano più inclini al pitting rispetto a quelle ossidate anodicamente, dove il pitting è stato minimo.

I test di polarizzazione potenziostatica hanno confermato queste osservazioni: l’ossidazione anodica in soluzione di nitrato di cerio ha fornito la migliore resistenza al pitting.

La microscopia ottica ci ha permesso di seguire l’evoluzione del pitting nel tempo. I campioni non trattati mostravano una quantità enorme di vaiolature. I campioni rivestiti chimicamente ne avevano molte meno, suggerendo una corrosione uniforme minima. È interessante notare che le vaiolature osservate erano circolari, spesso con un anello a “corona” attorno, il cui diametro aumentava col tempo. L’analisi EDS ha rivelato che il bordo di queste vaiolature era arricchito in Scandio, suggerendo che la crescita della vaiolatura fosse dovuta alla preferenziale ossidazione anodica di Al e Mg, mentre la reazione catodica coniugata avveniva nelle regioni vicine ricche di Sc.

I campioni trattati con il protocollo di conversione chimica P1 (1 g/L di Ce(NO3)3) hanno mostrato meno corrosione rispetto a quelli trattati con P2 (5 g/L) e, ovviamente, ai campioni non trattati. Dopo la prima settimana, la maggior parte delle vaiolature iniziali su P1 aveva smesso di crescere e non se ne formavano di nuove. I campioni ossidati anodicamente, invece, non hanno mostrato vaiolature nelle nostre condizioni sperimentali!

Capire il Perché: Come Funziona Questa Magia?

Ma qual è il segreto di questa super-protezione? L’ossidazione elettrochimica trasforma l’ossido superficiale della lega da isolante a semiconduttore di tipo p. Questo cambiamento è cruciale perché rallenta efficacemente la reazione catodica di riduzione (ad esempio, la riduzione dell’ossigeno) senza ostacolare l’ossidazione anodica del metallo. E siccome la velocità della corrosione elettrochimica è determinata dalla più lenta delle due reazioni (ossidazione del metallo e reazione catodica), rallentare la reazione catodica è sufficiente a ridurre drasticamente il tasso di corrosione.

Nei test di polarizzazione, abbiamo visto che il trattamento P1 sopprimeva la corrente sia in direzione catodica che anodica. Per la superficie ossidata anodicamente, invece, la corrente catodica era piccola, mentre quella anodica aumentava rapidamente. Questo comportamento suggerisce che lo strato di ossido modificato con cerio si comporta come un semiconduttore di tipo p. È noto che la trasformazione in semiconduttori di tipo p, ad esempio drogando ZnO e SnO con ioni cerio, può avvenire. E superfici di tipo p, come il GaAs, mostrano una corrente anodica potenziata e sono resistenti al pitting.

Le nostre osservazioni suggeriscono che l’ossidazione anodica dell’AA5083-Sc nel nitrato di cerio modifica lo strato di ossido incorporando Ce(IV) come drogante, creando vacanze cationiche. Ciò causa un rapido aumento della conduttanza dello strato di ossido solo a pochi millivolt positivi (anodici) rispetto a Ecorr, trasformando l’ossido superficiale scarsamente conduttivo in un semiconduttore di tipo p. L’elevata corrente anodica a basso potenziale anodico riduce l’intensità del campo elettrico attraverso lo strato di ossido, prevenendo così la rottura catastrofica di tale strato e l’insorgere del pitting. È importante sottolineare che un’alta corrente anodica sotto potenziale anodico non implica un alto tasso di corrosione a Ecorr. Al contrario, il tasso di corrosione è limitato dalla più piccola delle due correnti – catodica o anodica – a Ecorr. Nel nostro caso, la corrente catodica è più piccola di quella anodica, quindi limita il tasso di corrosione (la corrente di corrosione, icorr, è piuttosto bassa, circa 2 × 10−8A.cm−2).

Inoltre, il cerio è noto per le sue proprietà antivegetative (antifouling), e trattare la superficie con cerio aiuta anche a minimizzare il biofouling e la formazione di colonie microbiche. Nei campioni di controllo immersi in acqua di mare, le colonie hanno iniziato a formarsi entro 30 giorni, coprendo gran parte della superficie in meno di 120 giorni. Sotto queste colonie, si formavano cricche tubolari lunghe diversi millimetri. Il rivestimento per conversione chimica ha aiutato a ridurre la formazione di colonie e ha ritardato la corrosione, ma non ha impedito del tutto il pitting o le cricche tubolari. La superficie dell’AA5083-Sc ossidata anodicamente, invece, era molto più resistente: dopo 283 giorni, un’area di 500 cm2 esposta ai cloruri era priva di pitting e quasi priva di biofouling.

Ossidazione Anodica vs. Conversione Chimica: Perché Una Vince?

Una possibile spiegazione della superiorità dell’ossidazione anodica risiede nell’uniformità della deposizione del cerio. Assumiamo che il Ce(III) venga ossidato a Ce(IV) e depositato nello strato di ossido superficiale. Le superfici dei materiali prodotti con manifattura additiva sono generalmente più rugose di quelle ottenute con processi metallurgici tradizionali. Ossidare elettrochimicamente una superficie rugosa a un basso sovrapotenziale (1 V) e a basse correnti anodiche (< 20 µA/cm2) per un tempo prolungato (3 ore) permette al cerio di incorporarsi più uniformemente. Al contrario, durante il rivestimento per conversione chimica, la rugosità superficiale potrebbe impedire un’incorporazione uniforme del cerio, rendendolo meno efficace. Infatti, l’analisi EDS ha identificato il cerio a livelli ≥ 0.1%at. solo sulla superficie rivestita con il Protocollo 2, e anche lì la distribuzione non era uniforme. L’ossidazione elettrochimica, anche su superfici rugose, sembra essere molto più efficace.

Verso un Futuro Senza Ruggine (o Quasi!)

In conclusione, amici miei, l’ossidazione anodica elettrochimica si è dimostrata un’alternativa valida e più efficace rispetto al rivestimento per conversione chimica per proteggere la lega AA5083-Sc prodotta per manifattura additiva dalla corrosione per vaiolatura e dalla MIC. Questo processo non solo protegge la superficie della lega in condizioni marine aggressive per periodi prolungati, ma lo fa utilizzando soluzioni acquose di nitrato di cerio, che sono anche amiche dell’ambiente.

La capacità di trasformare l’ossido superficiale in un semiconduttore di tipo p, rallentando la reazione catodica, insieme alle proprietà antifouling del cerio, apre scenari davvero promettenti per l’utilizzo di queste leghe avanzate in applicazioni dove la resistenza alla corrosione è fondamentale. Insomma, una bella vittoria per la scienza dei materiali e un passo avanti verso componenti metallici più duraturi e affidabili, anche negli ambienti più ostili!

Fonte: Springer