Tessuti Intelligenti: Ho Visto Nascere gli OLED Flessibili e Super Resistenti!

Ciao a tutti! Oggi voglio raccontarvi di qualcosa che mi entusiasma da matti: l’elettronica che si indossa, ma non come la solita roba rigida e un po’ scomoda. Parliamo di tecnologia che diventa *parte* dei nostri vestiti, morbida, comoda, quasi impercettibile. Immaginatevi una sciarpa che mostra le previsioni del tempo o una maglietta che monitora il battito cardiaco e lo visualizza direttamente sul tessuto. Sembra fantascienza, vero? Eppure, ci stiamo avvicinando a passi da gigante!

La Sfida: Portare la Luce sui Tessuti

Il cuore di questa rivoluzione sono i display, e tra le varie tecnologie, gli OLED (Organic Light-Emitting Diodes) sono i candidati perfetti: sottilissimi, leggeri, flessibili e con colori brillanti a basso consumo. Fantastico, no? Beh, c’è un “ma”. Provare a costruire un OLED, che ha strati sottili pochi nanometri, direttamente su un tessuto è un’impresa. I tessuti, per loro natura, hanno una superficie irregolare, fatta di fibre intrecciate, con avvallamenti e picchi che sono un incubo per dispositivi così delicati.

In passato, abbiamo provato a “spianare” il tessuto con vari metodi, come la serigrafia o la laminazione termica, ma spesso si finiva con strati spessi che rendevano il tessuto rigido, perdendo proprio il bello della faccenda: la flessibilità. Altre tecniche usavano processi liquidi, complicati da gestire su larga scala e che richiedevano di immergere il tessuto in acqua o solventi, allungando i tempi e creando potenziali problemi. Insomma, serviva un’idea diversa.

L’Ingrediente Segreto: il Parylene-C e la Magia della Planarizzazione

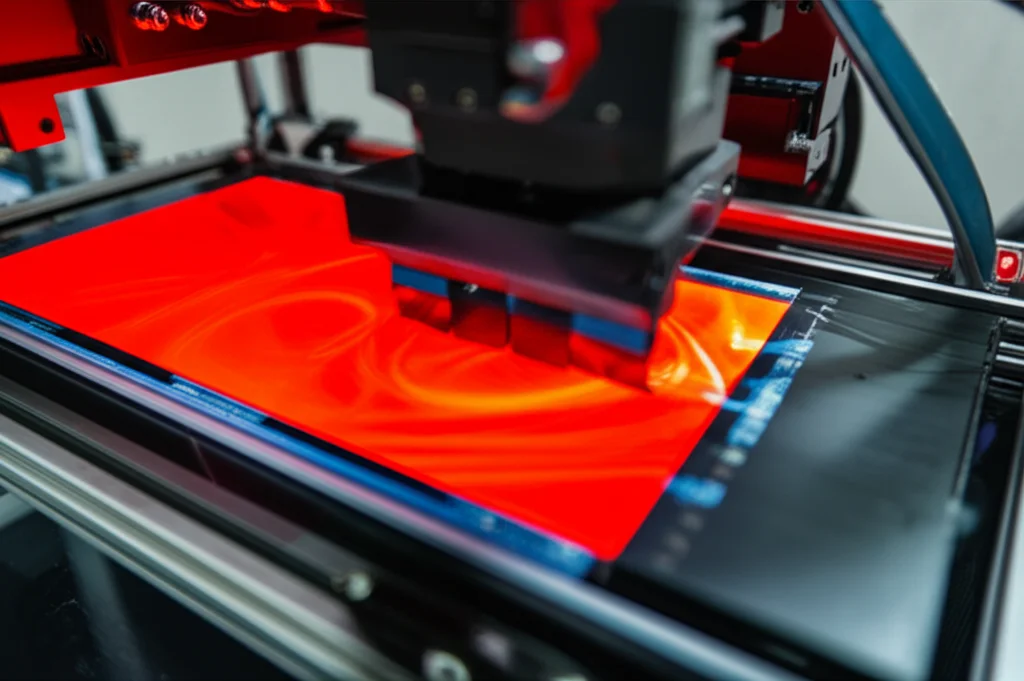

Ed ecco che entra in gioco il protagonista della nostra storia: il Parylene-C. È un polimero speciale che possiamo depositare a temperatura ambiente usando una tecnica chiamata CVD (Chemical Vapor Deposition). Niente liquidi, niente immersioni complicate. Ma la vera genialata è come lo usiamo.

Invece di cercare di applicarlo direttamente sul tessuto ruvido, abbiamo fatto così:

- Abbiamo preso una lastra di vetro liscissima.

- Ci abbiamo depositato sopra uno strato “sacrificale” (che serve solo per staccare meglio dopo).

- Abbiamo depositato un sottile film di Parylene-C (solo 3 micrometri!).

- Qui il trucco: abbiamo “cotto” il Parylene-C con un trattamento termico (annealing a 150°C). Questo processo ne aumenta la cristallinità e la rigidità (il suo Modulo di Young, per i tecnici). Diventa abbastanza “tosto” da reggersi da solo senza afflosciarsi sulle irregolarità del tessuto.

- Abbiamo spalmato sul tessuto uno strato adesivo ed elastico (un silicone RTV, morbido come un elastico) che fa da cuscinetto per lo stress meccanico.

- Infine, abbiamo staccato delicatamente il film di Parylene-C dal vetro (grazie allo strato sacrificale) e lo abbiamo trasferito sopra lo strato adesivo sul tessuto.

Il risultato? Una superficie incredibilmente liscia (rugosità sotto i 2 nanometri, roba da non credere!) replicata dal vetro, ma ora perfettamente adesa al nostro tessuto flessibile. Abbiamo creato uno strato di planarizzazione autoportante, sottile e stabile, senza rovinare la morbidezza originale del tessuto. E tutto questo con un semplice processo di trasferimento fisico!

Performance da Urlo: Luminosi, Flessibili e Incredibilmente Resistenti

Una volta preparata questa base perfetta, abbiamo costruito sopra i nostri OLED. Abbiamo usato una struttura “top-emission” (la luce esce dall’alto) ottimizzata per il colore rosso. I risultati sono stati fantastici: una luminosità massima di oltre 12.700 cd/m² e un’efficienza di 23.8 cd/A, paragonabili a quelli su vetro! Questo dimostra che il nostro strato di Parylene-C fa egregiamente il suo lavoro.

Ma la vera domanda è: quanto resistono questi gioiellini alle torture della vita quotidiana? Diciamocelo, un capo d’abbigliamento viene piegato, spiegazzato, tirato… Abbiamo quindi sottoposto i nostri OLED tessili a test meccanici severissimi.

Test di Piegatura: Li abbiamo piegati ripetutamente (1000 cicli!) con raggi di curvatura strettissimi, fino a 1.25 mm. Risultato? Nessun degrado delle prestazioni. Stupefacente!

Test di Stropicciatura (Wrinkling): Questo è il test più cattivo. Abbiamo usato una macchina che tira il tessuto da più direzioni, creando pieghe casuali e concentrate, simulando quando accartocciamo un indumento. Abbiamo ridotto l’area relativa del tessuto fino al 28% (una stropicciatura estrema!). Qui il Parylene-C ha mostrato i muscoli. Grazie alla sua maggiore resilienza rispetto ad altri materiali usati in passato (come il SU-8), cioè la sua capacità di assorbire energia elastica senza deformarsi permanentemente, i nostri OLED hanno resistito molto meglio. Hanno continuato a funzionare perfettamente anche con riduzioni d’area del 53% dopo 100 cicli. Solo alle deformazioni più estreme (36% e 28% di area) hanno iniziato a mostrare segni di cedimento dopo molti cicli. Questo significa che sono pronti per affrontare le sfide dell’uso reale!

Abbiamo anche aggiunto uno strato di incapsulamento (ossidi nanostrutturati e altro Parylene-C) per proteggere gli OLED da umidità e ossigeno. Questo ha aumentato enormemente la loro durata nel tempo, anche in condizioni di alta umidità o immersi in acqua!

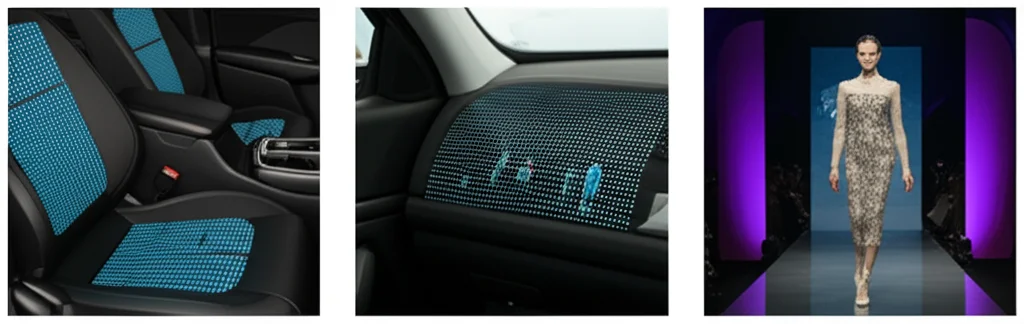

Dal Laboratorio al Mondo Reale: Display Che Si Indossano Davvero

Ok, la tecnologia funziona, ma come si traduce in pratica? Abbiamo realizzato un piccolo display 3×3 pixel direttamente sul tessuto e ci abbiamo scritto “KAIST” (il nome della nostra università, un piccolo omaggio!). Lo abbiamo pilotato con un semplice Arduino. Abbiamo mostrato due modalità: una in cui la luce passa attraverso un altro strato di tessuto per nascondere i fili (effetto più “integrato”), e una in cui la luce è diretta, più brillante. Funzionava alla grande anche mentre stropicciavamo il tessuto!

E per un tocco fashion? Abbiamo creato una sciarpa “intelligente” per un cagnolino di peluche! La sciarpa mostrava scritte luminose, dimostrando il potenziale per applicazioni nel mondo della moda. Immaginate le possibilità: nomi, messaggi, informazioni meteo, notifiche… direttamente sui vestiti!

Non Solo Moda: Sicurezza e Scalabilità

Le applicazioni non si fermano alla moda. Pensate alla sanità: dispositivi indossabili che misurano parametri vitali e li mostrano sul tessuto, o maschere per fototerapia leggere e confortevoli. Abbiamo anche verificato le prestazioni termiche: anche alla massima luminosità, la temperatura rimane ben al di sotto dei limiti di sicurezza per il contatto con la pelle (sotto i 40°C).

E la produzione su larga scala? Abbiamo dimostrato che è possibile fabbricare OLED su aree grandi (oltre 4000 mm²) mantenendo stabilità e prestazioni, aprendo la porta a future applicazioni industriali in settori come l’automotive (interni delle auto?) e oltre.

Il Futuro è Tessuto (e Luminoso!)

In sintesi, abbiamo sviluppato un metodo affidabile per creare display OLED avanzati direttamente sui tessuti. Usando il Parylene-C e un processo di planarizzazione intelligente basato sul trasferimento e l’annealing termico, abbiamo ottenuto dispositivi:

- Ultra-sottili e con superficie liscia.

- Che mantengono la flessibilità del tessuto.

- Con ottime prestazioni luminose.

- Incredibilmente robusti a piegature e stropicciature estreme grazie all’elevata resilienza del Parylene-C.

- Realizzabili con un processo relativamente semplice e scalabile.

Questa ricerca segna un passo avanti significativo verso la realizzazione di veri display indossabili, integrati perfettamente nei nostri abiti. Stiamo aprendo una nuova era per l’elettronica tessile, con potenzialità enormi in tantissimi campi. Non vedo l’ora di vedere dove ci porterà questa tecnologia!

Fonte: Springer