Niobio nell’Alluminio: L’Ingrediente Segreto che Rivoluziona le Leghe?

Ciao a tutti, appassionati di scienza e materiali! Oggi voglio portarvi con me in un viaggio affascinante nel mondo della metallurgia, un campo dove piccole aggiunte possono fare enormi differenze. Avete mai pensato a come si possa migliorare un materiale già incredibile come l’alluminio? Beh, noi sì, e ci siamo concentrati su un elemento un po’ speciale: il Niobio (Nb).

L’alluminio e le sue leghe sono ovunque: nell’industria della difesa, nella produzione industriale, nel settore automobilistico e aerospaziale. Sono leggeri, resistenti alla corrosione e relativamente facili da lavorare. Ma l’asticella della qualità si alza sempre di più, e per questo si cercano continuamente modi per potenziare le loro prestazioni. Una delle strade più battute è l’aggiunta di altri elementi in lega.

Perché proprio il Niobio?

Il Niobio non è un elemento comune come il silicio o il magnesio nelle leghe d’alluminio. È più conosciuto per il suo impiego in superleghe, motori aeronautici, razzi… insomma, roba tosta! Ha un punto di fusione altissimo e conferisce ottime proprietà meccaniche e resistenza alle alte temperature. Ma cosa succede se lo aggiungiamo, in piccole quantità, a una lega d’alluminio da fonderia comune come la A356 (una lega Alluminio-Silicio-Magnesio)? Questa è stata la domanda che ci ha guidato.

Ci siamo chiesti: come influenzerà la fluidità del metallo fuso (cioè la sua capacità di scorrere e riempire bene gli stampi) e le proprietà meccaniche del pezzo finito (resistenza e duttilità)? Domande cruciali per chi lavora in fonderia!

L’Esperimento: Mettere alla Prova il Niobio

Per scoprirlo, abbiamo preparato diverse “ricette”. Abbiamo preso la lega A356 standard e poi ne abbiamo create altre versioni aggiungendo Niobio in percentuali crescenti: 0.03%, 0.06% e 0.1%. Non sembrano grandi quantità, vero? Eppure, vedrete che l’impatto c’è stato eccome.

Abbiamo fuso i nostri materiali in un forno elettrico, portandoli a 700 °C. Prima di colare, abbiamo “pulito” il metallo fuso con azoto per eliminare gas indesiderati (una pratica standard per evitare porosità nei getti). Poi, abbiamo versato l’alluminio liquido in diversi stampi permanenti in acciaio, preriscaldati a 200 °C e rivestiti con nitruro di boro per facilitare l’estrazione dei pezzi.

Per valutare la fluidità, abbiamo usato due tipi di stampi:

- Uno stampo a spirale: più il metallo scorre lungo la spirale prima di solidificare, maggiore è la sua fluidità.

- Uno stampo a quattro canali con sezioni di spessore variabile: permette di vedere come la fluidità cambia in base allo spessore della sezione da riempire.

Per le proprietà meccaniche, invece, abbiamo colato delle barrette standard che poi abbiamo sottoposto a test di trazione per misurare la resistenza massima (quanto carico sopporta prima di rompersi) e l’allungamento percentuale a rottura (quanto si deforma prima di cedere, indice di duttilità).

Risultati: Fluidità in Calo, Ma…

E qui arrivano le prime osservazioni interessanti. Guardando i campioni ottenuti dagli stampi per la fluidità, abbiamo notato una tendenza chiara: più Niobio aggiungevamo, meno il metallo scorreva.

Nello stampo a spirale, la distanza percorsa dal metallo è passata da 213 mm nella lega A356 senza Niobio a soli 84 mm con l’aggiunta dello 0.1% di Nb. Un calo di circa il 60%! Anche nello stampo a quattro canali, pur vedendo che il metallo scorreva meglio nei canali più spessi (come prevedibile), l’aggiunta di Niobio ha ridotto le distanze di scorrimento in tutte le sezioni.

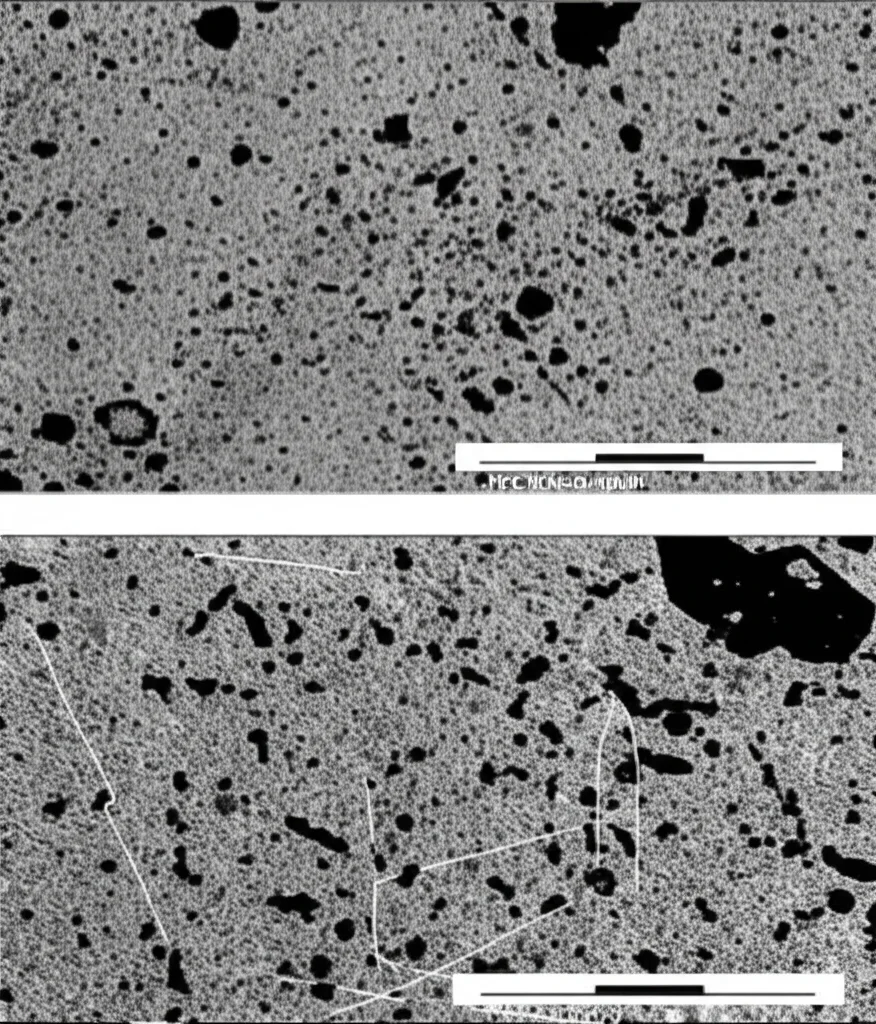

Perché succede questo? Il Niobio ha un punto di fusione molto alto. Quando viene aggiunto all’alluminio, tende a formare dei composti intermetallici, come l’NbAl3, che solidificano a temperature più alte rispetto al resto della lega. Immaginate queste particelle solide come dei piccoli ostacoli che rendono più “viscoso” il metallo fuso e ne frenano l’avanzamento nello stampo. Inoltre, il Niobio può modificare l’intervallo di solidificazione della lega e affinare la microstruttura, influenzando ulteriormente la capacità di scorrimento.

…Proprietà Meccaniche in Decisa Crescita!

Se la fluidità piange, le proprietà meccaniche ridono! I test di trazione hanno rivelato l’effetto benefico del Niobio.

La resistenza massima a trazione ha mostrato un aumento costante con l’aggiunta di Nb:

- A356 senza Nb: 148 MPa

- A356 + 0.03% Nb: 182 MPa

- A356 + 0.06% Nb: 190 MPa

- A356 + 0.1% Nb: 200 MPa

Un incremento notevole, quasi il 35% in più con solo lo 0.1% di Niobio!

Ma non è finita qui. Anche l’allungamento percentuale a rottura, che misura la duttilità e la tenacità del materiale, è migliorato drasticamente:

- A356 senza Nb: 2.36%

- A356 + 0.03% Nb: 3.71%

- A356 + 0.06% Nb: 5.62%

- A356 + 0.1% Nb: 7.22%

Questo significa che la lega non solo diventa più resistente, ma anche significativamente più “tenace”, capace di deformarsi maggiormente prima di rompersi. Un risultato eccellente!

Come si spiega questo miglioramento? Il Niobio agisce come un potente affinante della grana. Durante la solidificazione, favorisce la formazione di una microstruttura più fine e omogenea. Pensate a una rete: una rete a maglie più piccole e fitte è generalmente più resistente. Il Niobio, anche attraverso la formazione di precipitati come i carburi di niobio, crea questa “trama” più fine nella lega di alluminio, ostacolando il movimento delle dislocazioni (i difetti cristallini responsabili della deformazione plastica) e quindi aumentando la resistenza e la durezza. Allo stesso tempo, questa microstruttura più raffinata contribuisce a migliorare la duttilità.

Cosa Ci Portiamo a Casa?

Questa indagine ci ha mostrato chiaramente che l’aggiunta di piccole quantità di Niobio alla lega A356 ha un doppio effetto:

- Riduce la fluidità: Questo potrebbe rendere più difficoltosa la colata di pezzi con geometrie complesse o sezioni molto sottili.

- Migliora significativamente le proprietà meccaniche: Aumenta sia la resistenza a trazione che la duttilità/tenacità del materiale.

È il classico gioco di equilibri nella scienza dei materiali! L’aggiunta di Niobio può essere estremamente vantaggiosa per applicazioni dove le prestazioni meccaniche sono prioritarie, ma bisogna tener conto del potenziale impatto sulla colabilità. La scelta della percentuale ottimale di Niobio dipenderà quindi dalle specifiche esigenze del componente da produrre.

Inoltre, la letteratura suggerisce che il Niobio potrebbe migliorare anche altre proprietà, come la resistenza alla corrosione e all’usura, aspetti che meritano ulteriori approfondimenti.

Insomma, il Niobio si conferma un elemento dalle grandi potenzialità, capace di “dare i muscoli” alle leghe di alluminio, anche se le rende un po’ meno “scorrevoli”. Un’altra tessera nel complesso e affascinante puzzle della metallurgia!

Fonte: Springer