Nanotubi Modificati con Fluorosilano: La Scintilla che Rivoluziona i Compositi Polimerici!

Ciao a tutti, appassionati di scienza e innovazione! Oggi voglio portarvi con me in un viaggio affascinante nel mondo microscopico dei materiali, dove stiamo cercando di “dare una marcia in più” a polimeri già di per sé molto interessanti. Parliamo di come abbiamo preso dei comunissimi (si fa per dire!) nanotubi di carbonio e li abbiamo trasformati in superstar per migliorare le prestazioni di un materiale chiamato PVDF. Pronti a scoprire come?

Il Protagonista: PVDF e le Sue Potenzialità (con qualche limite)

Il Polivinilidenfluoruro, o PVDF per gli amici, è un polimero termoplastico davvero versatile. Immaginatelo come un jolly nel mondo dei materiali: resiste alle intemperie, alla corrosione, è un buon isolante, ma soprattutto ha proprietà piezoelettriche e dielettriche notevoli. Questo significa che può generare una carica elettrica se sottoposto a stress meccanico (e viceversa), il che lo rende perfetto per sensori, trasduttori, batterie al litio, trattamenti dell’acqua e tanto altro. È diventato il secondo polimero fluorurato più usato dopo il Teflon, mica male!

Però, come ogni star, ha i suoi piccoli “capricci”. Il PVDF è un polimero semicristallino, cioè ha zone ordinate (cristalline) e zone disordinate (amorfe). Esistono diverse forme cristalline (α, β, γ, δ, ε), ma quella che ci interessa di più è la forma β (beta). Perché? Perché è quella che dà al PVDF le sue fantastiche proprietà piezoelettriche. Il problema è che la forma più stabile e comune è la α (alfa), che purtroppo è non polare e quindi “inutile” per la piezoelettricità. La grande sfida, quindi, è trovare un modo per convincere il PVDF a formare più cristalli β possibili. Inoltre, la sua natura isolante a volte ne limita l’uso in applicazioni che richiedono una certa conducibilità elettrica. Come superare questi ostacoli? Mescolandolo con altri materiali!

Gli Aiutanti: PMMA e Nanotubi di Carbonio

Qui entrano in gioco due potenziali alleati. Il primo è il Polimetilmetacrilato (PMMA), più noto come plexiglas. È un polimero amorfo (tutto disordinato) che va molto d’accordo con il PVDF quando sono fusi o sciolti insieme. La cosa interessante è che, anche se si mescolano bene da caldi, tendono a separarsi un po’ quando si raffreddano (separazione di fase). Inoltre, c’è un’interazione speciale tra PMMA e PVDF a livello molecolare (legami idrogeno tra il gruppo –C=O del PMMA e il gruppo –CH2– del PVDF) che può influenzare come il PVDF cristallizza.

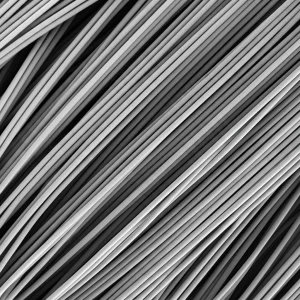

Il secondo aiutante è un “peso piuma” dalle prestazioni eccezionali: i nanotubi di carbonio multi-parete (MWCNT). Sono strutture cilindriche piccolissime, fatte di atomi di carbonio, incredibilmente resistenti e ottimi conduttori elettrici. Aggiungerli a un polimero sembra l’idea perfetta per migliorarne la conducibilità. Ma c’è un problema: i nanotubi sono un po’ “asociali”. Hanno una superficie inerte e tendono ad appiccicarsi tra loro invece di disperdersi uniformemente nel polimero ospite, come il PVDF. Senza una buona dispersione, le loro fantastiche proprietà si perdono.

La Nostra Mossa Vincente: Modificare i Nanotubi!

Ed ecco la nostra idea: e se modificassimo la superficie dei nanotubi per renderli più “simpatici” al PVDF e migliorarne la dispersione? Abbiamo pensato di usare una molecola speciale, il trimetossi (1H, 1H, 2H, 2H eptadecafluorodecil) silano, che chiameremo più semplicemente “fluorosilano”. Questo composto contiene fluoro, proprio come il PVDF, il che dovrebbe creare una sorta di “affinità elettiva” tra i due.

Per fare questa modifica, però, dovevamo prima riuscire a disperdere i nanotubi in acqua, cosa non facile data la loro idrofobicità (non amano l’acqua). Qui ci è venuto in aiuto un altro “trucco”: abbiamo usato un copolimero chiamato EPE (Pluronic 127) come agente disperdente. Questo copolimero ha una parte che “abbraccia” i nanotubi e una parte che ama l’acqua, permettendoci di ottenere una bella sospensione stabile. Una volta dispersi, abbiamo aggiunto il fluorosilano e voilà: abbiamo ottenuto i nostri nanotubi modificati con fluorosilano (F-MWCNT).

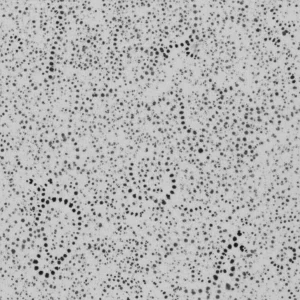

Abbiamo fatto un sacco di analisi (SEM, WAXD, TGA, FTIR) per essere sicuri che la modifica fosse riuscita. Le immagini al microscopio (SEM) hanno mostrato che la struttura dei nanotubi non era cambiata, ma sembrava esserci qualcosa “attaccato” alla superficie. L’analisi termogravimetrica (TGA) ha rivelato che i nanotubi modificati perdevano peso a temperature elevate, a differenza di quelli normali, segno che il fluorosilano (meno stabile al calore) era effettivamente lì. L’analisi a raggi X (WAXD) ha confermato che la struttura cristallina dei nanotubi era intatta, ma con un picco aggiuntivo forse dovuto a prodotti del fluorosilano. Infine, l’analisi infrarossa (FTIR) ha mostrato la comparsa di nuovi legami (O–Si–C, O–Si–O, Si–OH) e la presenza dei gruppi –CF del fluorosilano, confermando definitivamente il successo della nostra modifica superficiale!

Creare il Super-Composito Ternario

Una volta ottenuti i nostri F-MWCNT “potenziati”, li abbiamo mescolati con PVDF e PMMA. Abbiamo usato un metodo chiamato “solution blending”: abbiamo sciolto tutto in un solvente (DMF), mescolato per bene a caldo, e poi fatto precipitare il tutto in acqua. Il materiale ottenuto è stato poi lavato, asciugato e pressato a caldo per formare dei film sottili. Abbiamo preparato campioni con diverse percentuali di F-MWCNT (dall’1% al 10%) per vedere come cambiavano le proprietà.

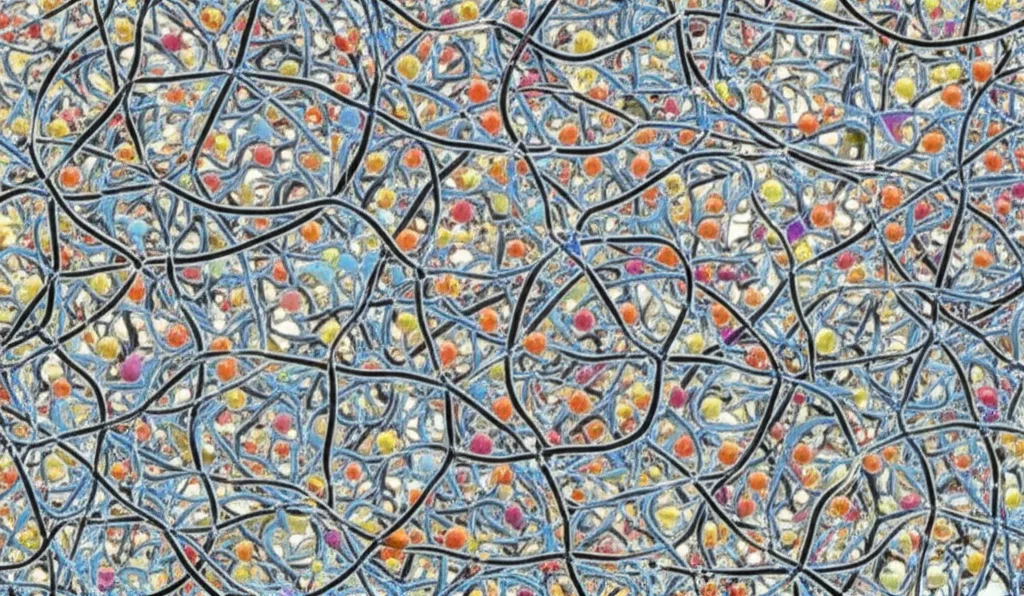

Le immagini SEM della superficie di frattura dei nostri compositi ternari (rotti in azoto liquido per vedere bene l’interno) hanno mostrato che gli F-MWCNT erano distribuiti in modo omogeneo nella matrice PVDF/PMMA. Niente grumi o aggregati fastidiosi! Questo era già un ottimo segno: la modifica superficiale e il metodo di preparazione avevano funzionato.

I Risultati che Fanno Brillare gli Occhi: Cristallizzazione e Conducibilità

Ora arriva il bello: cosa è successo alle proprietà del PVDF? Abbiamo usato la Calorimetria Scansione Differenziale (DSC) per studiare come cristallizzava il materiale. Abbiamo notato alcune cose interessanti:

- La temperatura di fusione (Tm) del PVDF nei compositi era leggermente più bassa rispetto al PVDF puro. Questo, secondo la teoria (equazione di Thomson-Gibbs), suggerisce che PMMA e F-MWCNT ostacolano un po’ la crescita dei cristalli di PVDF, rendendoli più piccoli.

- La temperatura di cristallizzazione (Tc) nel composito solo con PMMA era più bassa, probabilmente perché l’interazione PMMA-PVDF rallenta le catene polimeriche. Ma aggiungendo gli F-MWCNT, la Tc aumentava! Questo significa che i nostri nanotubi modificati agiscono come agenti nucleanti, aiutando il PVDF a cristallizzare a temperature più alte, grazie alla buona interazione tra fluoro e fluoro.

- La cristallinità totale (Xc) del PVDF è aumentata rispetto al PVDF puro quando abbiamo aggiunto PMMA e anche con certe quantità di F-MWCNT (specialmente al 3%). Questo indica un effetto combinato complesso, dove le interazioni e la nucleazione giocano un ruolo chiave.

Ma la vera magia l’abbiamo vista analizzando la forma dei cristalli con WAXD e FTIR. Ricordate la forma β, quella piezoelettrica? Bene, sia il PMMA che, soprattutto, i nostri F-MWCNT hanno dimostrato di indurre la formazione della fase β! Abbiamo calcolato la frazione di fase β [F(β)] usando i dati FTIR:

- PVDF puro: F(β) = 27.8%

- Composito PMMA/PVDF: F(β) = 31.2% (un piccolo aiuto dal PMMA)

- Composito con 5% F-MWCNT/PMMA/PVDF: F(β) = 37.2%

- Composito con 10% F-MWCNT/PMMA/PVDF: F(β) = ben 56.5%!

Questo è un risultato fantastico! Siamo riusciti a raddoppiare quasi la quantità della preziosa fase β semplicemente aggiungendo i nostri nanotubi modificati. L’interazione tra il fluoro degli F-MWCNT e il PVDF è chiaramente molto efficace.

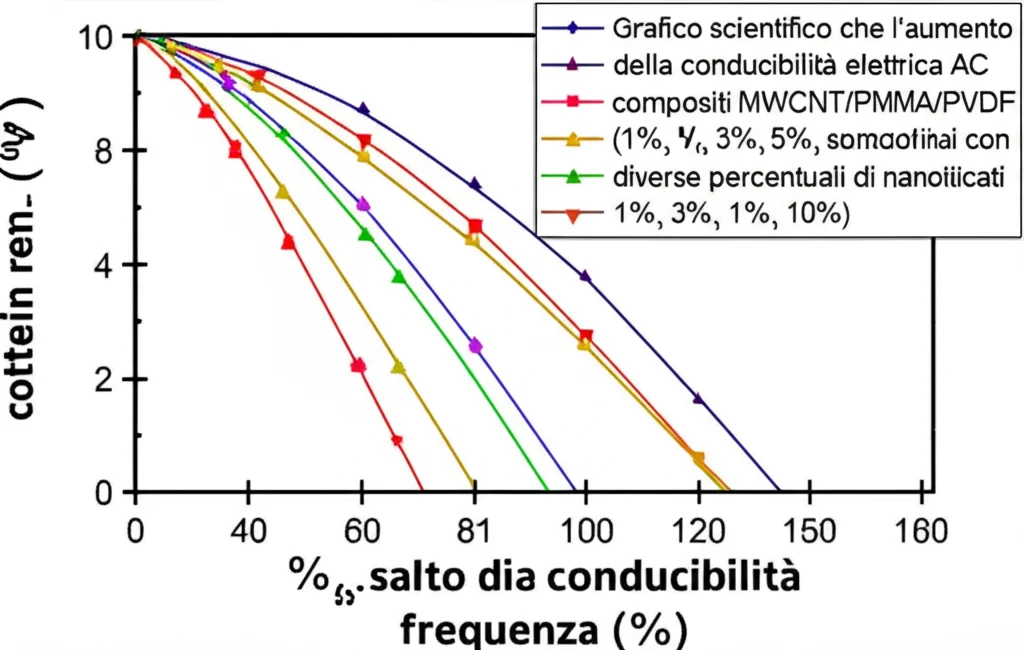

E la conducibilità elettrica? Qui i risultati sono stati ancora più spettacolari. Abbiamo misurato la conducibilità elettrica in corrente alternata (σAC).

- Il PVDF puro e il composito PMMA/PVDF sono praticamente isolanti (σAC a 100 Hz ~ 10⁻⁹ S/m).

- Aggiungendo solo l’1% di F-MWCNT, la conducibilità è aumentata un po’, ma il materiale era ancora isolante.

- Ma dal 3% di F-MWCNT in su, la conducibilità è schizzata alle stelle! Con il 10% di F-MWCNT, abbiamo raggiunto una σAC a 100 Hz di 2.40 × 10⁻¹ S/m. Parliamo di un aumento di otto ordini di grandezza rispetto al PVDF puro!

Questo significa che gli F-MWCNT formano dei percorsi conduttivi continui all’interno del materiale.

Il Segreto del Successo: Perché Funziona Così Bene?

C’è un ultimo dettaglio intrigante. Abbiamo confrontato il nostro composito ternario (F-MWCNT/PMMA/PVDF) con un composito binario (F-MWCNT/PVDF, senza PMMA). Sorprendentemente, a parità di contenuto di nanotubi (5%), il composito ternario con PMMA era più conduttivo di quello binario senza PMMA! Com’è possibile, visto che il PMMA è isolante?

La spiegazione sta nella combinazione di due fattori:

1. Separazione di fase: Ricordate che PMMA e PVDF si mescolano bene da fusi ma si separano raffreddandosi? Questo fa sì che si creino zone ricche di PVDF e zone ricche di PMMA.

2. Interazioni preferenziali: Abbiamo visto che l’interazione tra F-MWCNT e PVDF (grazie al fluoro) è più forte di quella tra PVDF e PMMA.

Mettendo insieme le cose, succede che gli F-MWCNT preferiscono stare nelle zone ricche di PVDF piuttosto che in quelle di PMMA. La presenza del PMMA, quindi, “spinge” e concentra i nanotubi conduttivi proprio dove servono, all’interno della fase PVDF, rendendo più facile la formazione di percorsi conduttivi efficienti. Geniale, no? È come se il PMMA aiutasse a costruire delle “autostrade” per gli elettroni fatte di nanotubi, ma solo all’interno del “territorio” PVDF.

Conclusioni e Prospettive Future

Quindi, cosa abbiamo imparato? Che modificando intelligentemente la superficie dei nanotubi di carbonio con il fluorosilano (e usando un piccolo aiuto dal copolimero EPE per la dispersione), siamo riusciti a:

- Disperderli omogeneamente in una matrice complessa di PVDF/PMMA.

- Aumentare significativamente la cristallinità e, soprattutto, il contenuto della preziosa fase β del PVDF, fondamentale per le applicazioni piezoelettriche.

- Incrementare drasticamente la conducibilità elettrica del materiale, aprendo le porte a nuove applicazioni.

- Sfruttare la separazione di fase tra PMMA e PVDF e le interazioni interfacciali per ottimizzare ulteriormente la conducibilità.

Questi compositi ternari MWCNT/PMMA/PVDF hanno un potenziale enorme per applicazioni che vanno dai sensori e attuatori piezoelettrici ai materiali antistatici o per la schermatura dalle interferenze elettromagnetiche. Speriamo che questo lavoro non solo porti a nuovi materiali performanti, ma sia anche d’ispirazione per future ricerche sulla modifica superficiale dei nanomateriali e sulla progettazione di compositi polimerici avanzati sfruttando le interazioni e la morfologia a livello micro e nanoscopico. Il futuro dei materiali è davvero elettrizzante!

Fonte: Springer