Supercondensatori Potenziati: La Mia Ricetta Segreta con Nanofibre Magnetiche!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona da matti: l’energia e come immagazzinarla al meglio. Viviamo in un mondo che ha una fame incredibile di energia, per tutto, dallo smartphone all’industria pesante. E qui entrano in gioco i miei “eroi”: i supercondensatori. Pensateli come delle batterie turbo: si caricano e scaricano in un lampo, durano tantissimo e se ne fregano degli sbalzi di temperatura. Fantastici, no?

Però, c’è sempre un “però”. Per farli funzionare al top, serve il materiale giusto per gli elettrodi, il cuore pulsante del supercondensatore. Questi materiali devono essere dei campioni: alta capacità di immagazzinare energia (la cosiddetta capacità specifica), bassa resistenza elettrica, ma anche facili da produrre, economici e amici dell’ambiente. Mica facile trovare la ricetta perfetta!

Ed è qui che entro in gioco io, o meglio, la mia ricerca. Mi sono chiesto: e se provassimo a combinare alcuni materiali interessanti usando una tecnica chiamata elettrofilatura? Sembra un nome da film di fantascienza, ma è un processo geniale e relativamente semplice per creare delle fibre sottilissime, le nanofibre.

Perché proprio i Supercondensatori?

Prima di svelarvi la mia ricetta, due parole su questi dispositivi. I supercondensatori, o ultracapacitor, sono speciali perché immagazzinano energia in due modi principali, che definiscono due categorie:

- EDLC (Electrochemical Double-Layer Capacitors): Usano l’interazione elettrostatica, come calamite microscopiche che si attraggono. Funzionano su materiali con superfici enormi, tipo carboni speciali (grafene, nanotubi…). Sono velocissimi e durano una vita.

- Pseudocapacitori: Qui c’è chimica in azione! Avvengono reazioni redox veloci e reversibili sulla superficie e anche un po’ dentro il materiale dell’elettrodo. Spesso usano polimeri conduttori o ossidi metallici. Hanno più “capienza” degli EDLC, ma sono un pochino più lenti.

L’idea vincente? Spesso è combinare i punti di forza di diversi materiali!

La Caccia all’Elettrodo Perfetto

La sfida è trovare materiali che siano un po’ EDLC e un po’ pseudocapacitori, prendendo il meglio dei due mondi. I polimeri conduttori (CPs) sono candidati fantastici: alta capacità, flessibili, leggeri, economici e buona conducibilità. Immaginate catene di molecole dove gli elettroni possono sfrecciare quasi liberamente! Polimeri come polianilina (PANI), polipirrolo (PPy) e il nostro poliacrilonitrile (PAN) sono stati studiati parecchio.

Il PAN, in particolare, è ottimo per creare nanofibre perché è stabile, resistente e si “fila” benissimo con l’elettrofilatura. Il problema? Da solo, il PAN puro non ha una gran superficie e quindi la sua capacità è bassina.

E gli ossidi metallici? Anche loro sono forti! Soprattutto gli ossidi dei metalli di transizione (tipo ossido di rutenio, manganese, ferro…). Hanno tanta capacità grazie alle reazioni redox. Tra questi, la magnetite (Fe3O4), un ossido di ferro, mi ha sempre incuriosito: è economica, non tossica, stabile e ha proprietà magnetiche uniche. Peccato che non sia un gran conduttore di elettricità, il che limita un po’ le sue prestazioni ad alte velocità.

E se mettessimo insieme PAN, un altro polimero interessante come il polifenilene (PPh), e le nanoparticelle di magnetite? Questa è stata la mia scommessa!

La Nostra Magia: Elettrofilatura Combinata

Abbiamo preso il nostro fidato strumento di elettrofilatura. Immaginate una siringa con una soluzione speciale (il polimero sciolto in un solvente), a cui applichiamo un’alta tensione elettrica. La soluzione viene “sparata” verso un collettore metallico e, durante il tragitto, il solvente evapora e si formano fibre sottilissime, quasi invisibili.

Abbiamo preparato tre “ricette”:

- Nanofibre di PAN puro.

- Nanofibre composite di PAN e Polifenilene (PAN-PPh).

- Il nostro campione “speciale”: nanofibre composite di PAN, Polifenilene e nanoparticelle di Magnetite (PAN-PPh/Fe3O4).

Per l’ultimo, abbiamo prima disperso per bene le nanoparticelle di Fe3O4 (che avevamo preparato a parte con un metodo chiamato co-precipitazione) e il PPh nel solvente, e poi aggiunto il PAN. L’obiettivo era “intrappolare” le particelle di magnetite e il PPh all’interno della matrice di nanofibre di PAN.

Sotto la Lente: Cosa Abbiamo Scoperto?

Una volta create le nostre nanofibre, è arrivato il momento di studiarle a fondo. Abbiamo usato un arsenale di tecniche:

- FTIR (Spettroscopia Infrarossa): È come fare l’impronta digitale chimica dei materiali. Ci ha confermato che avevamo tutti i componenti che volevamo nelle nostre fibre composite (PAN, PPh e tracce legate al Fe3O4).

- XRD (Diffrazione a Raggi X): Ci dice come sono disposti gli atomi, se il materiale è cristallino o amorfo. Abbiamo visto i picchi caratteristici del PAN e, nel campione PAN-PPh/Fe3O4, un bel picco netto corrispondente alla magnetite, confermando la sua presenza!

- SEM e STEM (Microscopia Elettronica): Qui abbiamo ottenuto delle foto pazzesche! Abbiamo visto le nanoparticelle di Fe3O4 (sferiche, piccolissime, circa 23 nm!) e le nanofibre. Quelle di PAN puro erano più spesse, mentre aggiungendo PPh e Fe3O4 diventavano più sottili e, nel caso del composito con magnetite, vedevamo proprio gli aggregati delle nanoparticelle inglobati nelle fibre. L’analisi EDX ha confermato la presenza di Carbonio, Azoto (dal PAN e PPh), Ossigeno e Ferro (dalla magnetite).

- TGA (Analisi Termogravimetrica): Misura come cambia il peso del materiale scaldandolo. Ci ha mostrato che le fibre composite, specialmente PAN-PPh/Fe3O4, erano termicamente più stabili del PAN puro, il che è ottimo per un supercondensatore. La magnetite dà una mano a resistere al calore!

La Prova del Nove: Performance Elettrochimica!

Ok, le fibre erano belle e ben fatte, ma funzionavano come elettrodi per supercondensatori? Abbiamo preso un piccolo elettrodo (un GCE, Glassy Carbon Electrode), ci abbiamo depositato sopra le nostre nanofibre e l’abbiamo immerso in una soluzione elettrolitica (KOH, idrossido di potassio). Poi via con i test!

- CV (Voltammetria Ciclica): Misura la corrente che passa mentre varia il voltaggio. Il PAN da solo? Poca roba. Ma appena abbiamo testato PAN-PPh e soprattutto PAN-PPh/Fe3O4, le curve sono schizzate! Si vedevano chiaramente i picchi redox, segno dell’attività pseudocapacitiva data dal PPh e dalla magnetite. Il nostro campione migliore ha mostrato una capacità specifica di 442.4 F/g (Farad per grammo), molto più alta degli altri due!

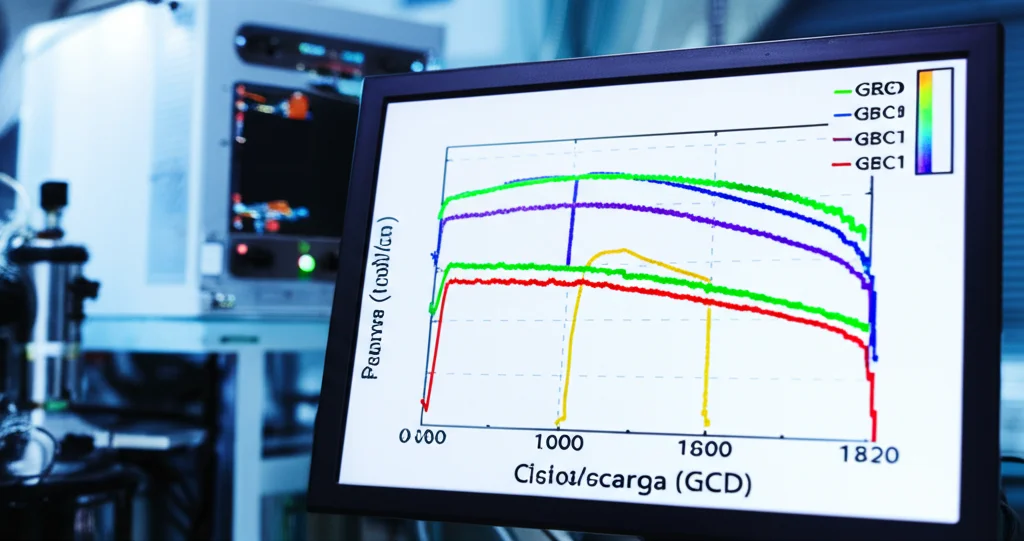

- GCD (Carica-Scarica Galvanostatica): Qui carichiamo e scarichiamo l’elettrodo a corrente costante. Anche qui, PAN-PPh/Fe3O4 ha mostrato i tempi di scarica più lunghi, confermando la sua maggiore capacità (circa 412.5 F/g in queste condizioni, in linea con la CV). Abbiamo anche visto che manteneva buone prestazioni a diverse “velocità” di carica/scarica.

- EIS (Spettroscopia di Impedenza Elettrochimica): Misura la resistenza interna dell’elettrodo. Meno resistenza c’è, meglio è per il passaggio veloce della carica. Risultato? PAN-PPh/Fe3O4 aveva una resistenza (Rct) bassissima rispetto al PAN puro, grazie alla conducibilità del PPh e all’effetto della magnetite.

- Test di Stabilità: Abbiamo fatto fare 3000 cicli di carica/scarica al nostro campione PAN-PPh/Fe3O4. Dopo tutto questo “stress”, ha mantenuto ancora circa il 78.49% della sua capacità iniziale. Non male! Certo, c’è un po’ di degrado, probabilmente dovuto a piccole modifiche nella magnetite e nel contatto tra i materiali dopo tanti cicli, ma è comunque una buona stabilità.

Come Si Piazza Rispetto agli Altri?

Confrontando i nostri risultati con altri materiali simili descritti in letteratura, il nostro PAN-PPh/Fe3O4 si difende benissimo. Magari non ha la stabilità ciclica più alta in assoluto vista (alcuni superano il 90%), ma offre un ottimo equilibrio tra:

- Alta capacità specifica (442.4 F/g).

- Buona stabilità su un numero significativo di cicli (3000).

- Metodo di sintesi semplice ed economico (l’elettrofilatura è scalabile).

- Materiali di partenza a basso costo.

È un’ottima combinazione di fattori, rendendolo un candidato molto interessante per applicazioni reali dove il rapporto costo/prestazioni è fondamentale.

Conclusioni (per Ora!)

Che dire? Sono davvero entusiasta dei risultati! Siamo riusciti a creare, con un metodo relativamente semplice come l’elettrofilatura, un materiale composito a base di nanofibre (PAN-PPh/Fe3O4) che mostra prestazioni davvero promettenti come elettrodo per supercondensatori. L’unione fa la forza: la struttura del PAN, la conducibilità del PPh e le proprietà pseudocapacitive e la stabilità della magnetite lavorano insieme in sinergia.

Questo materiale non solo funziona bene, ma è anche potenzialmente economico da produrre su larga scala. Credo davvero che il PAN-PPh/Fe3O4 possa essere un passo avanti verso supercondensatori di nuova generazione, più efficienti e sostenibili. La ricerca continua, ma la strada intrapresa sembra quella giusta!

Fonte: Springer