Gomma e Pula di Riso: Il Matrimonio Inaspettato che Rivoluziona i Materiali!

Ciao a tutti, appassionati di scienza e innovazione! Oggi voglio parlarvi di qualcosa che mi ha davvero affascinato: come trasformare uno scarto agricolo comune, la pula di riso, in un componente prezioso per creare nuovi materiali super performanti. Sembra fantascienza? Assolutamente no! È il cuore di una ricerca entusiasmante che combina la gomma sintetica NBR (quella usata per guarnizioni e tubi, per intenderci) con la polvere finissima ottenuta dalla pula di riso. Pronti a scoprire come questo “matrimonio” apparentemente strano possa portare a risultati sorprendenti? Seguitemi!

Cos’è la Pula di Riso e Perché Dovrebbe Interessarci?

Partiamo dalle basi. La pula di riso (in inglese, rice husk o RH) è quel guscio duro e protettivo che avvolge il chicco di riso. Nei paesi produttori di riso, se ne genera in quantità enormi. Spesso viene bruciata, rilasciando fumi nocivi, oppure usata come combustibile a basso rendimento. Ma cosa succederebbe se potessimo darle una nuova vita, più nobile e utile?

Beh, la scienza ci dice che questa pula è ricca di cose interessanti: cellulosa, emicellulosa, lignina e, soprattutto, silice (sì, proprio quella che si usa anche come rinforzante!). Analizzandola con tecniche sofisticate come la spettroscopia FTIR (che ci fa vedere i “gruppi funzionali” delle molecole) e la fluorescenza a raggi X (WD-XRF, per capirne la composizione chimica), abbiamo confermato la presenza di questi componenti. In particolare, le analisi hanno mostrato che circa il 90% è materiale organico (cellulosa, ecc.) e il resto sono ossidi, principalmente silice (SiO2), ossido di potassio (K2O) e altri in piccole quantità.

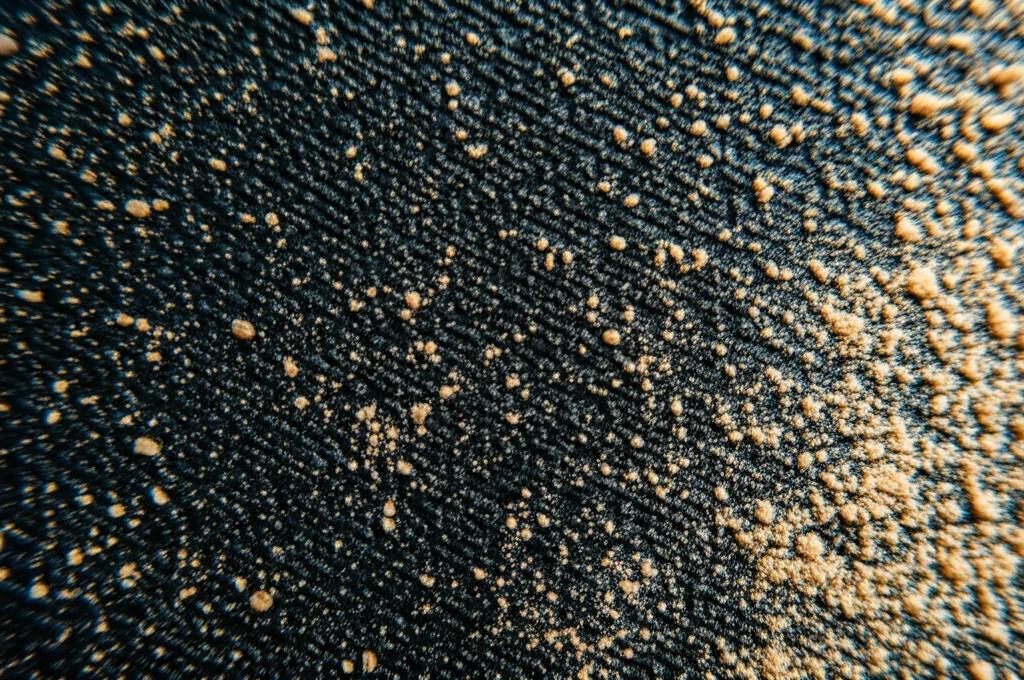

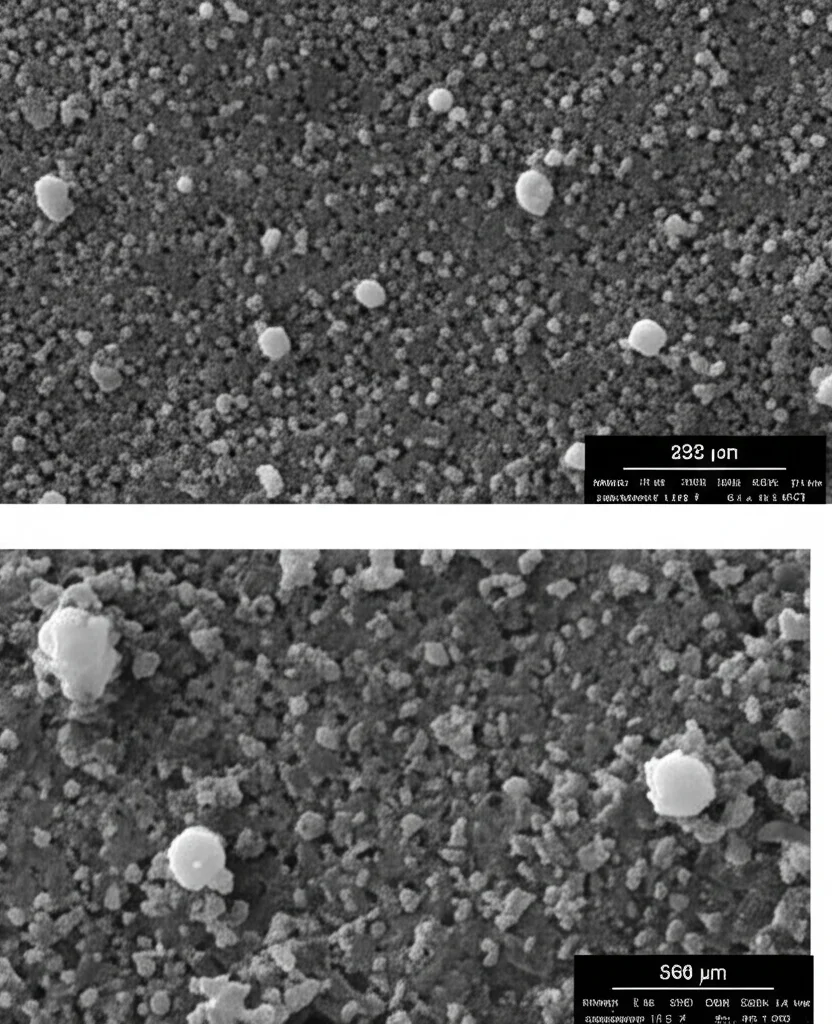

Ma la vera magia inizia quando prendiamo questa pula e la maciniamo finemente, fino a ottenere una nanopolvere (nRH). Usando microscopi potentissimi come il TEM (Microscopio Elettronico a Trasmissione) e il FESEM (Microscopio Elettronico a Scansione a Emissione di Campo), abbiamo potuto vedere queste nano-particelle: appaiono come fibre piccolissime e piegate, con un diametro tra 8.5 e 10 nanometri (un nanometro è un miliardesimo di metro!), oppure come particelle simili a sassolini ben adese tra loro. Insomma, abbiamo trasformato uno scarto in un nanomateriale!

Creiamo i Nanocompositi: Un Po’ di “Cucina” da Laboratorio

Ora viene il bello: mescolare questa nano-pula di riso (nRH) con la gomma nitrilica (NBR). L’idea è semplice: sostituire una parte della costosa gomma NBR con questa polvere economica e abbondante. Come si fa? Si usa un macchinario chiamato “mescolatore a cilindri”, un po’ come un impastatore industriale per la gomma.

Abbiamo preparato diverse “ricette”, o meglio, diverse mescole (mixes), variando le proporzioni tra NBR e nRH. Siamo partiti da gomma pura (100% NBR, 0% nRH) e poi abbiamo aggiunto quantità crescenti di nano-pula: 10 parti di nRH su 90 di NBR (che si scrive 90/10 phr, “parts per hundred rubber”), poi 80/20, 70/30, 60/40, fino ad arrivare a metà e metà (50/50). Ovviamente, in ogni mescola abbiamo aggiunto anche gli altri ingredienti necessari per la “vulcanizzazione”, quel processo che rende la gomma elastica e resistente (come zolfo, acceleranti, ossido di zinco, ecc.).

Il processo di mescolazione è cruciale: prima si “mastica” la gomma da sola per ammorbidirla, poi si aggiunge la nano-pula e si mescola bene per disperderla uniformemente, e infine si aggiungono gli agenti di vulcanizzazione. L’obiettivo è ottenere un materiale omogeneo dove le nanoparticelle di pula siano ben distribuite nella matrice di gomma.

Mettere alla Prova i Nuovi Materiali: I Risultati dei Test

Una volta preparate le mescole, le abbiamo vulcanizzate (cioè “cotte” a una temperatura specifica, 152°C nel nostro caso) per ottenere i nostri nanocompositi finali. E poi? Li abbiamo messi sotto torchio!

Abbiamo usato un reometro per studiare come si comportano durante la vulcanizzazione. Questa macchina misura la “coppia” (torque), cioè la resistenza che la mescola oppone alla rotazione. Abbiamo visto che aggiungendo la nano-pula (nRH), la coppia minima (ML, legata alla viscosità) e quella massima (MH, legata alla rigidità e alla reticolazione) tendono ad aumentare fino a un certo punto (intorno a 30 phr di nRH), indicando che il materiale diventa più rigido. Interessante notare che i tempi di vulcanizzazione (scorch time Ts2 e optimum cure time TC90) tendono ad allungarsi un po’ con più nRH, suggerendo che la pula interagisce con il processo.

Ma i test più “succosi” sono quelli fisico-meccanici:

- Resistenza a trazione (Tensile Strength): Misura quanto “tira” il materiale prima di rompersi. Abbiamo scoperto che aggiungendo 20 o 30 parti di nRH, la resistenza della gomma NBR aumenta! Questo è fantastico, significa che la pula non è solo un riempitivo passivo, ma contribuisce attivamente a rendere il materiale più forte, probabilmente grazie a un buon legame tra la gomma e le nanoparticelle. Oltre le 30 parti, però, la resistenza cala bruscamente, forse perché troppa pula rende difficile una buona dispersione e adesione.

- Allungamento a rottura (Elongation at Break): Indica quanto il materiale si può allungare prima di spezzarsi. Qui l’effetto è opposto: all’aumentare della nRH, l’allungamento diminuisce (passando da circa 500% a 300%). Questo è normale: un materiale più rigido e forte è spesso meno “elastico”.

- Modulo (Modulus): È una misura della rigidità. Anche qui, con 20-30 phr di nRH, il modulo (misurato a diversi livelli di allungamento) aumenta, confermando che la nano-pula rende la gomma NBR più rigida.

- Durezza (Hardness): Misurata in Shore A, è aumentata costantemente con l’aggiunta di nRH (da 40 a quasi 50 Shore A). Più pula, più durezza, come se le particelle si “incastrassero” nella matrice di gomma rendendola meno deformabile.

Abbiamo anche fatto dei test di rigonfiamento (swelling) immergendo i campioni in un solvente (toluene). Questo ci dà informazioni sulla densità di reticolazione (crosslink density), cioè su quanto fitta è la rete di legami chimici formata durante la vulcanizzazione. Abbiamo visto che più nRH aggiungiamo, meno il materiale si gonfia. Questo significa che la densità di reticolazione aumenta, probabilmente per forti interazioni (forse legami idrogeno tra i gruppi -CN della gomma e i gruppi -OH della pula) che “stringono” la struttura.

Possiamo Fare Ancora Meglio? Il Ruolo degli “Aiutanti” Speciali

I risultati con 20 e 30 phr di nRH erano già promettenti, ma ci siamo chiesti: possiamo migliorare ulteriormente le proprietà, magari favorendo un legame ancora più forte tra la gomma NBR (che è idrofobica, non ama l’acqua) e la pula di riso (che contiene gruppi -OH ed è più idrofilica, ama l’acqua)?

Qui entrano in gioco due “aiutanti”:

- Silice (Hisil): Un rinforzante classico per la gomma, che potrebbe lavorare in sinergia con la silice già presente nella pula.

- Sistema di adesione HRH: Un sistema a tre componenti (Hisil, Resorcinolo e Hexamethylenetetramine – HMTA) noto per creare ponti chimici stabili tra filler e gomma durante la vulcanizzazione. L’idea è che questo sistema renda la superficie della pula più “compatibile” con la gomma NBR.

Abbiamo quindi preparato nuove mescole basate sulle formulazioni NBR/nRH20 e NBR/nRH30, aggiungendo solo silice, solo il sistema HRH, oppure entrambi.

I risultati? Eccezionali!

L’aggiunta del sistema HRH ha migliorato quasi tutte le proprietà meccaniche: resistenza a trazione, modulo e durezza sono aumentati significativamente rispetto ai campioni senza HRH. Questo conferma che il sistema HRH migliora l’adesione tra la nano-pula e la gomma NBR. Inoltre, ha accelerato la vulcanizzazione.

L’aggiunta di silice ha anch’essa migliorato le proprietà meccaniche (aumento di resistenza, modulo e durezza), anche se ha leggermente rallentato la vulcanizzazione.

La combinazione di silice + HRH ha dato i risultati migliori in termini di rigidità e durezza, indicando una reticolazione ancora maggiore e un’ottima interazione tra tutti i componenti, oltre ad accelerare la vulcanizzazione grazie all’HRH.

Anche i test di rigonfiamento hanno confermato questi trend: i campioni con HRH e/o silice si gonfiavano meno, indicando una maggiore densità di reticolazione, in perfetto accordo con l’aumento di rigidità e durezza osservato.

Uno Sguardo all’Interno: Come si Dispone la Nano-Pula?

Per capire *visivamente* come la nano-pula si distribuisce nella gomma e come gli additivi influenzano questa distribuzione, abbiamo usato di nuovo il microscopio FESEM per osservare le superfici di frattura dei nostri nanocompositi dopo i test di trazione.

Le immagini sono state molto rivelatrici:

- Nel campione di NBR pura (nRH0), la superficie era relativamente liscia.

- Nel campione nRH20 (20 phr di nano-pula), la superficie era ancora abbastanza liscia, con blocchetti che indicavano la presenza della pula ben dispersa nella matrice di gomma. Un’ottima notizia!

- Nel campione nRH50 (50 phr), la superficie diventava più ruvida e si notavano degli agglomerati, segno che con così tanta pula è difficile ottenere una dispersione perfetta. Questo spiega perché le proprietà meccaniche peggioravano a concentrazioni così alte.

- Nei campioni con HRH e/o silice (basati su nRH20 e nRH30), le immagini hanno generalmente mostrato una buona omogeneità e dispersione, confermando l’effetto positivo degli additivi nel creare un composito ben strutturato. Solo nel caso più complesso (nRH30 con sia silice che HRH) l’immagine suggeriva una superficie un po’ più ruvida e meno omogenea, forse a causa dell’elevato numero di componenti.

Conclusioni: Un Futuro Più Verde e Performante

Allora, cosa ci portiamo a casa da questa avventura scientifica? Abbiamo dimostrato che è possibile prendere un rifiuto agricolo come la pula di riso, trasformarlo in una nanoparticella e usarlo per creare nanocompositi a base di gomma NBR con proprietà migliorate.

In particolare, le formulazioni con 20 e 30 parti di nano-pula di riso (nRH20 e nRH30) hanno mostrato un aumento della resistenza a trazione e della durezza. L’aggiunta di silice e del sistema di adesione HRH ha ulteriormente potenziato queste proprietà, migliorando l’adesione tra la pula e la gomma e aumentando la densità di reticolazione.

Questo apre scenari davvero interessanti:

- Sostenibilità Ambientale: Troviamo un uso intelligente per un rifiuto abbondante, riducendo l’impatto ambientale del suo smaltimento.

- Economia Circolare: Trasformiamo uno scarto in una risorsa preziosa.

- Risparmio Economico: Sostituiamo parte della costosa gomma NBR con un materiale a basso costo.

- Miglioramento delle Prestazioni: Otteniamo materiali con proprietà meccaniche potenziate, potenzialmente adatti a nuove applicazioni o a migliorare quelle esistenti.

Insomma, combinare la gomma NBR con la nano-pula di riso non è solo un’idea bizzarra, ma una strada concreta verso materiali più ecologici, economici e performanti. Un piccolo scarto che può fare una grande differenza!

Fonte: Springer